GJ-6型轨道检测系统的设计与研制

魏世斌,李 颖,赵延峰,陈春雷

(中国铁道科学研究院 基础设施检测研究所,北京 100081)

1 轨道检测系统发展概述

轨道检测系统为提高轨道的平顺性、保证列车运行的安全和舒适发挥了重要作用。轨道检测技术一直在不断地改进之中[1],随着线路提速和高速铁路的快速发展,设计和研制了新一代的轨道检测系统——GJ-6型轨道检测系统。

20世纪70年代以来,欧、美、日等许多发达国家相继研究各种先进的轨道检测技术[2],采用了新的测量原理,研制出应用现代高新技术的轨检车,提高了检测精度和速度,增加了检测功能。

1999年由中国铁道科学研究院研制开发了GJ-4型检测系统[3],基于惯性基准测量原理,在车体、构架和悬挂于轴向的检测梁上安装多个传感器,把测得的信号合成各项轨道几何参数,属于捷联式检测系统[4]。最高检测速度为160 km/h。在铁路逐步提速的过程中,GJ-4型轨检车发挥了非常重要的作用,但随着运行速度的进一步提高,GJ-4型轨检车的缺点明显地暴露出来:其轴箱式的检测梁在速度较高时受到剧烈的振动和冲击,容易出现疲劳损伤,故障越来越多,存在安全隐患[5]。

GJ-5型是我国在引进国外先进技术的基础上,系统采用惯性基准法和激光摄像技术研制开发的适合国内铁路使用的检测设备,是由断面轮廓图像的测量获得轨距和轨向测量值的[6]。

新研制的GJ-6型轨道检测系统摒弃了不安全的悬挂方式,去掉了伺服机构等移动部件,采用激光摄像式的轨道检测技术,克服了阳光干扰,采用数字图像技术提高了检测精度,同时探索出新的标定方法,采用实时控制技术进行精确控制和测量,实现了里程精确定位。

2 GJ-6型轨道检测系统设计方案

GJ-6型轨道检测系统检测项目为:基本轨道几何项目(轨距、左高低、右高低、左轨向、右轨向、水平、三角坑)、车体的响应(车体横向加速度、车体垂向加速度)和辅助性评判指标(轨道质量指数、轨距变化率、曲率变化率、车体横向加速度变化率)。轨向、高低项目还包含了截止波长为120 m的长波不平顺。

GJ-6型轨道检测系统的检测原理和方法:使用激光摄像系统测量钢轨相对于检测梁的横向和纵向位移;使用加速度计、陀螺、位移计等多种传感器测量车体和检测梁的姿态变化。将需要检测的位移、速度、加速度等的物理量转换为相应的电模拟信号,通过信号转接及监视单元输入到信号处理单元。信号处理单元将信号放大和模拟滤波处理后,再经过信号转接及监视单元输入到数据采集和处理计算机。该计算机对输入模拟信号进行A/D模数转换、存储、数字滤波、修正以及补偿处理,然后经过综合运算、合成得到所需轨道几何参数,并在其显示器上实时显示轨道几何波形图。另外,轨道几何状态参数通过网络传输给数据应用计算机,由该计算机将轨道几何参数及超限数据存放到数据库中,同时显示轨道几何波形,或显示超限数据并可对超限数据进行编辑。最后,可由网络打印机打印出轨道几何参数的超限数据报表或波形图。传感器布置及轨道几何参数主要项目检测方法如下。

2.1 传感器布置

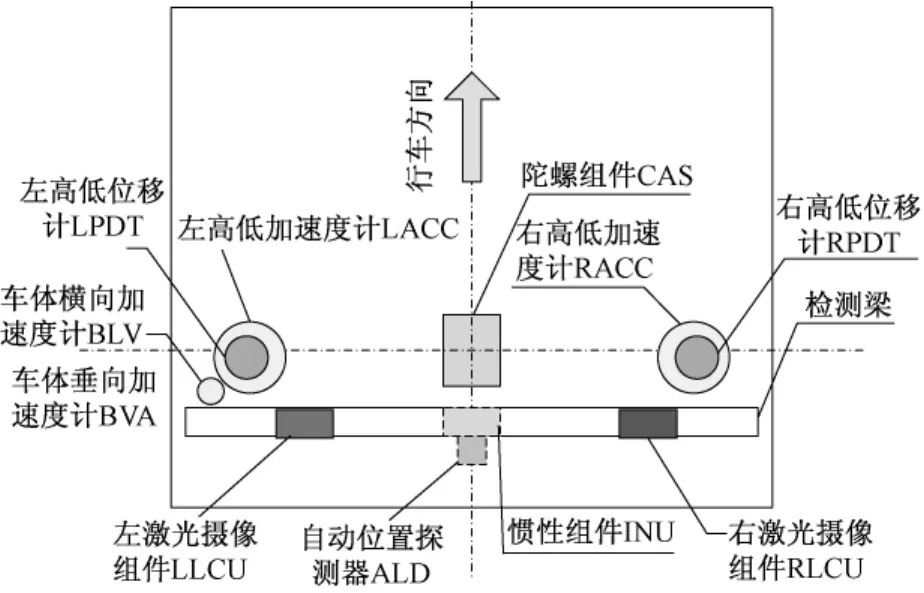

轨道几何检测系统传感器在车辆上的安装位置示意图如图1所示,主要传感器见表1。车体底板上安装有 1,2,5,6,7,11,12,13,14 共 9 个传感器。车体与构架间安装有8,9,10共3个传感器,车体尾部转向架上安装有17共1个传感器,车体尾部横向检测梁上安装有15,16共2个传感器及18~23的惯性组件。

图1 传感器安装示意

表1 主要传感器

2.2 轨距

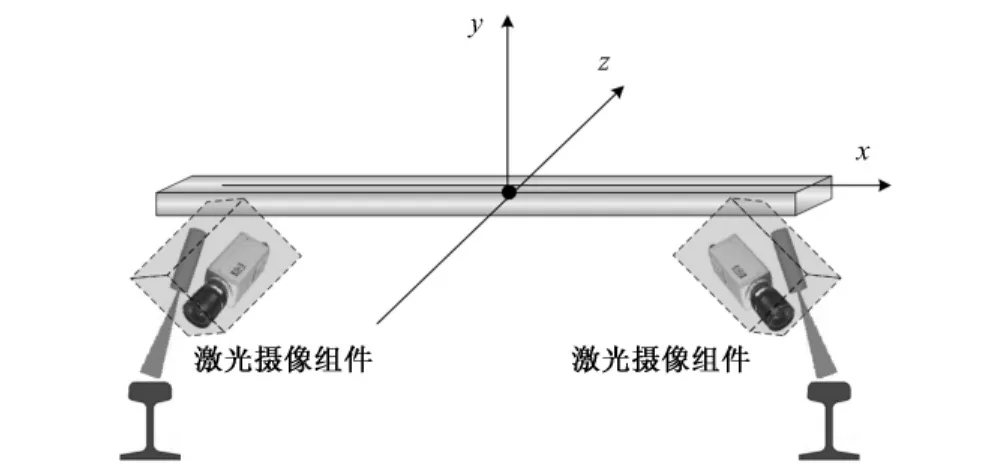

轨距是钢轨轨头部踏面下16 mm范围内两股钢轨工作边之间的最小距离。测量轨距的主要器件是激光摄像组件,如图2所示。

图2 轨距测量示意

激光摄像组件主要包含激光器、摄像机、温控系统、光学系统等关键部件。建立如图2所示的坐标系,则可以推导出钢轨轮廓上的任意一点的坐标(x,y)与其在图像中的像点坐标(u,v)的对应关系可表示为

参数 a1,a2,a3,b1,b2,b3,c1,c2为视觉测量系统参数,通过标定获取。

通过对视觉图像的处理,得到钢轨轮廓,进而可以得到钢轨相对于测量坐标系的横向、垂向位移。由两根钢轨的横向位移合成轨距。横向位移和垂向位移分别是测量轨向和高低的重要分量。

2.3 水平(超高)

超高是轨道同一横截面上左右轨顶面相对所在水平面的高度差。水平是轨道同一横截面上左右轨顶面相对所在水平面的高度差,但不含曲线上按规定设置的超高值及超高顺坡量。由惯性组件的输出量或CAS及位移传感器的输出量计算测得。

采用加速度自动补偿系统测量轨道的水平和超高。测量水平的传感器主要有倾角计和滚动陀螺,用于测量车体的滚动角。安装在检测梁上的惯性组件用于测量检测梁的运动姿态。另有检测梁相对于钢轨位置的激光摄像组件和测量车体相对于构架位置变化的光电位移传感器,可以测量车体、构架、轨道相对位置的变化。

车辆运行过程中,测量车体、检测梁姿态时,考虑了离心加速度、摇头加速度、滚动加速度、横向水平位移产生的加速度等因素的修正补偿,保证了测量精度。

2.4 高低

钢轨顶面沿延长方向的垂向凹凸不平顺,由垂向加速度计、垂向位移和滚动速率陀螺仪来测得。垂向加速度计和滚动陀螺测量车体和钢轨水平(垂向光点)之间的关系。

高低和轨向使用惯性基准法的检测原理相同。以高低为例,主要传感器为加速度计,其信号经二阶模拟滤波器滤波,计算机采样后经解偏滤波器解偏消除低频分量,再由数字滤波器处理后输出为高低短弦中支距(SMCO)值。

由于其值受到了车体滚动、摇头、离心及重力加速度的影响,因此由水平、曲率测量系统中提供的信息进行修正或补偿。修正了的加速度SMCO信号经处理得到位移SMCO信号,再与视觉测量法测得的位移信号一起计算出的相应SMCO信号结合,分别得到左右轨的高低信号。

2.5 轨向

在钢轨内侧,轨距点沿轨道延长方向的横向凹凸不平顺,由激光摄像组件及惯性组件的输出计算测得。轨向的滤波原理与高低相同。

2.6 车体加速度

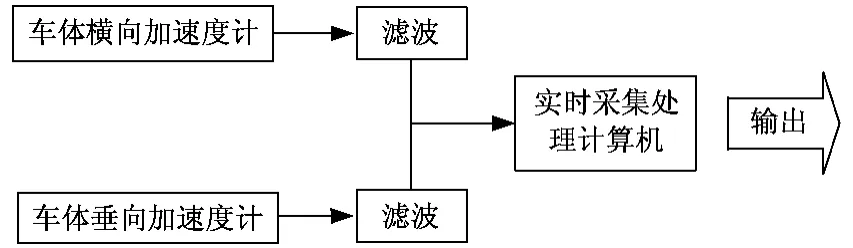

包括车体横向和垂向振动加速度。车体振动加速度测量要求加速度传感器安置在车体底板上,距车体纵向中心线1 m,车辆尾部靠近第4位轴处。

采用石英挠性伺服加速度计测量车体响应。先对车体振动加速度进行模拟滤波,使得信号在合适的频率范围内。然后进行数字化处理,并按相关标准判别和输出。车体响应信号处理流程如图3。

图3 车体响应检测流程

2.7 射频识别定位技术

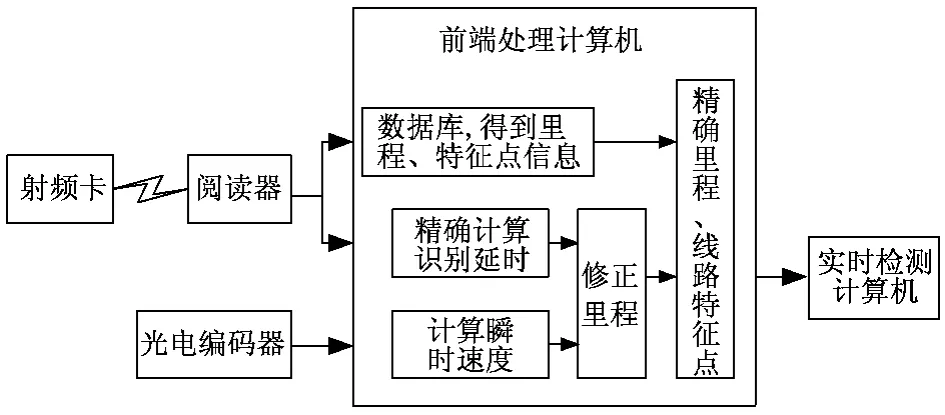

GJ-6型轨检车的里程定位系统采用RFID,即射频识别技术,并辅以高精度光电编码器进行修正,实现线路特征点的精确定位。具体实现方法如下:在需要识别的地面线路特征点预设工业级高速射频卡,每一个射频卡都有一个全球唯一的卡号;在轨检车上安装高速阅读器,当列车以一定速度通过射频卡时,识别出射频卡的卡号,将这个卡号与数据库中的信息进行比对,识别出卡号对应的里程信息和线路特征点信息,并将此信息发送到轨道几何检测系统中进行存储、显示。同时为了达到精确定位的目的,采用高精度的轴头光电编码器,精确计算列车行驶速度,结合系统延时,对RFID定位系统进行修正。系统示意图如图4。

图4 RFID精确定位流程

3 GJ-6型轨道检测系统的研制

3.1 检测梁设计制作

检测梁是轨道检测系统与转向架连接的基础部件。检测梁功能是为检测车上轨道检测设备激光器、摄像机组件、ALD传感器及轨向加速度计提供安装接口,并对安装在梁上的检测设备提供保护作用。

整套检测梁包括以下几部分:底座、吊臂、检测梁梁体、检测设备安装座、检测设备保护罩、线缆安装和安全支座。根据转向架不同结构,检测梁可悬挂在转向架构架中部或端部。

为保证设计结构安全可靠,做了一下分析计算:对检测梁及安装检测梁后的构架的结构强度进行了仿真计算分析;进行了动力学性能的仿真计算分析。结果说明,设计符合《高速动车组整车试验规范》等有关规定的要求。

检测梁的设计还考虑了如下措施:

1)防脱落措施。主梁端部焊接有安全吊,安全吊上部伸到了吊臂托板的上方,检测梁组成与吊臂组成之间是通过螺栓连接的,该安全吊的作用是可以在螺栓失效的情况下防止主梁跌落到轨道上。

2)防松动措施。有螺母的螺纹连接全部使用防松螺母及弹簧垫圈,关键螺纹连接使用螺纹锁固胶,紧固件(除钢丝螺套)一次性使用。

3)激光器和摄像机在自带防护罩之外,另设置了一套具有防水防尘防外物击打的防护罩。

4)严格遵守了检测梁的制造工艺。对于每种新式检测梁都进行动应力监测,并进行疲劳寿命分析,按照分析结果进行寿命管理。

3.2 传感器安装

轨道检测设备主要包括以下4类:机柜(包括机柜内设备)、检测梁(包括检测梁上的传感器)、线缆和传感器。

除激光摄像组件和惯性组件安装在检测梁上外,其它传感器都安装在车体上。车体上传感器主要有位移计和加速度计,加速度计安装采用了专门设计的加速度计安装适配器与车体装配,该盒体为铝合金材质,内设绝缘层,用高强度螺栓固定,设紧固防松措施,盒体具有抗冲击、绝缘、防尘、防水和电磁屏蔽的功能;位移计也采用高强螺栓和防松胶紧密固定在车体上。

3.3 机柜设备布置

机柜内有轨检系统服务器、实时处理计算机、轨距计算机A、轨距计算机 B、编辑计算机、交换机、KVM切换器和惯性组件电源。另一机柜内有信号发生器、示波器、SCU信号处理机箱、激光及摄像机电源、系统电源机箱和机柜下部安装的陀螺组件。详细安装位置见图5。

图5 轨检设备布置

机柜内设备在左上角位置有设备标识牌。标牌内容包括设备编号、设备名称、型号/规格和生产日期。

3.4 线缆布置

GJ-6型轨道检测系统机柜后方安装理线器,后方左右两侧安装纵向走线槽,保证机箱固定件或托盘与走线槽无干涉,如图6所示。机柜后方走线强电和弱电线缆分别走机柜不同的两侧。机柜后方配横线理线架。

车内线缆需铺设在线槽之内,要求扎带紧固,橡胶垫保护。陀螺平台在机柜内部,可直接上线至机柜内设备。车外线缆需铺设在车下线槽之内,要求扎带紧固,用护管保护。

4 GJ-6型轨道检测系统的应用

GJ-6型轨道检测系统在集通铁路检测车WX090080以及 CRH380A-001、CRH380B-002、CRH2-150C、CRH2-061C、CRH2-010A等综合检测列车上得到应用和检验,CRH380B-002最高检测速度已达400 km/h,经过试验验证,GJ-6型轨道检测系统在准确性、重复性、一致性、检测梁安全性等方面都满足技术指标和参考标准,必将在高速综合检测列车和其他普通轨检车上得到广泛应用。

[1] 赵国堂.轨检车技术现状与发展[M].北京:中国铁道出版社,2001.

[2] 铁道部基础设施检测中心.国际综合检测技术汇编[Z].北京:中国铁道科学研究院,2005.

[3] 李志隆.GJ-4 型轨检车研制成功[J].铁道建筑,1999(6):2.

[4] 徐旭宇,魏世斌,夏亮光,等.GJ-4型轨检车的检测系统[J].铁道建筑,2000(3):33-35.

[5] 中华人民共和国铁道部.工机[1997]27号 关于加强轨检车轨距吊梁检修管理工作的通知[S].北京:中国铁道出版社,1997.

[6] 赵钢,刘维桢,陈东生,等.GJ-5型轨检车软件的自主开发[J].铁道建筑,2004(12):45-46.