数控磨床在客运专线CRTSⅡ型轨道板生产中的应用

周大勇

(中铁十八局集团公司,天津 300222)

客运专线的轨道高平顺性是保证列车高速、安全行驶的关键,在施工过程中,为了保证轨道的高平顺性,客运专线采用了多项技术来满足列车高速安全行驶的需要,其中以CRTSⅡ型板式无砟轨道系统特点尤为突出,在CRTSⅡ型轨道板生产过程中,采用数控磨床对轨道板的承轨台进行磨削加工。

1 工程概况

驻马店轨道板厂承担石武客运专线河南段DK850+281.45—DK1 041+550.14,全长约 191 km(双线)的轨道板生产任务,生产总量为59 000块。厂址位于河南省驻马店市,占地面积276亩。

轨道板打磨车间长84 m,跨度为27 m,车间采用钢筋混凝土杯形基础,钢框架结构,牛腿钢柱、工字钢走行梁,钢构件采用高强度螺栓连接。地面以上1.2 m为砖墙,其余墙体及屋面均采用厚50 mm聚苯彩色钢板,车间内配备CRTSⅡ型轨道板专用数控磨床等设备以用于轨道板承轨台的精密成型打磨加工。

2 主要设备简介

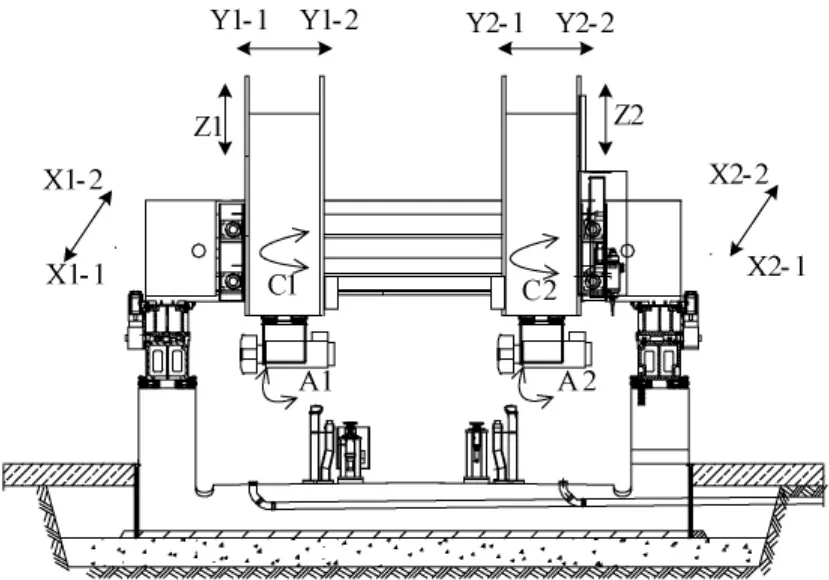

CRTSⅡ型轨道板专用数控磨床为高架桥式数控成型磨床,磨床主要部件如图1所示。

2.1 主要构造及其功能

2.1.1 机床框架及磨头回转机构

图1 磨床主要部件

机床的各主要结构件均采用高强度HT300铸铁结构件。箱式移动横梁沿两侧基础墙顶部纵向导轨运动为X轴。移动横梁为一箱体铸铁,两端支座沿X轴导轨支架上的导轨作纵向运动,其上带有沿横梁左右运动的磨头。在横向导轨上左右各布置一个横向滑板,横向滑板沿横向导轨左右运动为 Y1轴、Y2轴。在左右横向滑板上有一垂直导轨,其上各布置一个垂直滑板并沿垂直导轨作上下运动(Z1,Z2轴)。在右垂直滑板下端部安装一台磨头,该磨头可围绕 Z2(X)轴轴线方向回转运动 C2轴(A2轴)。在左垂直滑板下端部安装一台磨头,该磨头可围绕 Z1(X)轴轴线方向回转运动C1轴(A1轴)。各轴运动方向示意如图2所示。

图2 各轴运动方向

C2(C1)轴的回转范围为 -3°~183°,C2(C1)轴的回转可以实现磨头的调头加工,以完成整个承轨台加工面的磨削加工;A2(A1)轴的回转范围为 -3°~93°。A2(A1)轴的回转可以实现对轨道板承轨台表面倾斜角度的加工,如图3所示。

图3 承轨台磨削加工示意

2.1.2 轨道板检测装置

打磨机配备有两套测量系统:①雷尼绍接触式测量系统(探针式测量器);②借助于激光扫描系统的光学测量仪,生产时主要使用光学测量装置,探针式测量用于校正激光扫描系统。

光学测量装置测量时以激光光束线对轨道板的表面进行扫描测量,测量的数据传到测量装置的控制器上,经处理后传输到数控系统上。测量装置的一个测量头安装在左垂直滑板右侧面,另一个测量头安装在右垂直滑板的左侧面,测量头分别沿各自的垂直导轨作上下运动,垂直导轨采用直线滚动导轨,导轨体安装在垂直滑板上,滚动导轨滑块安装在测量头的滑动座上。测量装置的伸出与缩回运动采用气动缸,在气动系统的控制下可自动运动。

2.1.3 机床雕刻轴的结构

机床的雕刻主轴是一个电主轴,位于右垂直滑板的右侧面的直线滚动导轨上,直线导轨体安装在垂直滑板上,滚动导轨滑块安装在电主轴壳体上,电主轴的伸出与缩回运动采用气动缸推动,在气动系统的控制下自动运动。当轨道板结束磨削工作并测量合格后,雕刻主轴在气缸的推动下伸出,通过X,Y2,Z2三轴联动雕刻轨道板识别码,在雕刻主轴上有冷却喷嘴,加工过程中有冷却液对刀具进行冷却。

2.1.4 滚轮输送线

轨道板加工时的传输,采用滚轮输送线,输送线为滚轮支架结构,支架是由两排纵向间隔1 m的焊接钢支架组成,支架底部安装并固定在地面上,支架顶部安装水平轴的滚轮,轨道板安放在滚轮上,纵向每隔一个支架上具有垂直轴的滚轮,该滚轮可对轨道板纵向运动导向,以防止轨道板运动方向偏转,两侧导向轮与轨道板各有5 mm的间隙。在纵向支架间设置动力滚轮支架,该支架是一个焊接的钢支架,支架底部安装并固定在地面上,支架顶部安装一个带电机的减速装置,减速装置的输出轴安装橡胶滚轮,在电机的驱动下滚轮转动,滚轮带动轨道板,向下一个工位运动。

2.1.5 加工工位

该工位采用滚轮支架结构,支架结构与滚轮输送线相同,在滚动支架组内(轨道板底部)有6个内有测力装置的液压油缸,对需要加工的道板进行水平调整及支撑压力调节。

2.1.6 装配工位

该工位构造同准备工位相同。支架旁设置油脂加注机及气动扳手,用于承轨台螺栓孔内油脂的加注及扣件的安装。

2.1.7 水冷却装置

磨头砂轮罩上装有冷却水喷嘴,在磨削过程中可以对砂轮进行冷却。冷却水的开停采用电磁阀在数控系统的控制下自动进行。在每个磨头背面有冷却水管,用于轨道板的大面积清洗。在机床地基中设计有冷却水回收结构,冷却水可集中流入污水池,经分级沉淀后循环利用。冷却水管路上配有流量计,对冷却水的流量进行监测。

两个磨头主轴电机的冷却采用恒温水冷方式,该冷却方式采用水冷机在独立的循环管线内对主轴电机进行冷却,并对冷却水进行恒温处理,水温可保持在20℃左右。

2.1.8 润滑装置

机床各运动轴的直线滚动导轨、轴承、滚珠丝杠等润滑部位均采用定量、定程的自动油脂润滑装置来进行自动润滑。润滑装置由电动卸压式油脂润滑泵、加压式油脂定量计量件及相关管接件等组成。润滑泵与主机数控系统相连,润滑泵的运行时间及间歇时间可以根据实际情况在主机中设定,进而控制各润滑点获得润滑油脂的油量。

2.1.9 污水处理系统

磨床加工过程中产生大量的污水,因此,配备了一套污水处理系统,系统由一台可编程控制器(PLC)控制,使污水经过处理后能循环使用。污水处理系统采用分级沉淀池处理方式,磨床排放出来的污水汇流到多级沉淀池,污水经药液的化学絮凝作用而发生聚合加速沉淀,上部清澈,下部浑浊。上层清水溢流到清水池,下层污水(泥)定期进行清理。清水流入清水池经压滤机过滤后循环利用,污水多级处理后,悬浮物颗粒最大不大于50 μm。

2.2 磨床主要技术参数

轨道板的加工范围(长 ×宽 ×高):6 500 mm×2 550 mm ×1 200 mm。

左右卧式磨头横向行程范围:从机床中线开始计算为+1 800 mm和-1 800 mm。

机床的龙门间距:6 300 mm。

各轴直线定位精度:0.020/1 000。

雕刻轴主轴功率:5 kW。

雕刻轴主轴转速:最高可达9 000 r/min。

磨床质量:约130 t。

工作效率:每日20 h以上工作时间内可加工的轨道板数量≥80件(加工余量≤2 mm)。

3 打磨工艺流程及工艺要点

3.1 打磨工程流程

磨床打磨轨道板采用电脑程序控制,自动化程度非常高,通过数控专用磨削软件,可实现自动控制磨削、自动测量和轨道板自动调平过程。除了特殊情况需要人工干预外,其它均自动完成。其生产工艺流程如图4所示。

图4 磨床打磨工艺流程

3.1.1 打磨准备

打磨前建立生产数据库,并将打磨数据传输到磨床,生产数据库内保存着轨道板的加工参数,在自动打磨前,通过自动测量装置,将轨道板当前测量数值存入数据库,通过与加工参数比对,生成打磨数据,打磨结束后,轨道板的成品参数被自动保存。

磨床的数控系统通过网络与车间管理计算机相连,轨道板打磨后的数据由通信软件通过网络自动传送到管理计算机,实现车间磨床数据的统一管理。

3.1.2 毛坯板的运输定位

因毛坯轨道板在打磨前承轨台向下存放,故毛坯板打磨前先经过轨道板翻转机翻转后,使其承轨台向上,在准备工位上用钢筋切割机割去预应力筋的外露部分,然后运输至磨床加工工位。根据所要打磨的轨道板是用于右线还是左线的不同,毛坯板应摆放正确并通过运输线进入打磨机。左线轨道板的高承轨台列在顺进板方向左边,测量锥孔在前端。右线轨道板的高承轨台列在顺进板方向的右边,测量锥孔在后端。通过打磨机外部配套的运输线系统将毛坯板输送进加工位置,如图5所示。

图5 毛坯板打磨输送方向

毛坯板进入机床内部运输线时通过6个侧面导向轮对板的行进方向进行引导,侧面导向轮具有水平调节功能,在输送板时通过气缸顶出侧面导向轮。当毛坯板接近定位位置时触发减速开关,以固定速度触发定位支架上的定位开关,此时,定位支架升起对轨道板定位,定位结束后再降下定位支架。

3.2 提升板

毛坯板输送至加工工位后,使用6个调压油缸顶起毛坯板,并进行调平(压力调节),使毛坯板放置时处于无应力状态,即按照预置的力分配调节毛坯板,首先是 B1,B2,B3三个带机械测力器的固定行程油缸,将轨道板顶离传输机构并到达预定位置,同时 A1,A2,A3三个带机械测力器的伺服阀控制的油缸同时启动,以小于 B1,B2,B3的顶升力跟随顶出。6个油缸通过机械夹紧装置锁紧,并使用其上的机械式压力传感器测量出轨道板的重量,此时控制系统对给定值进行计算,在此过程中将从测出的轨道板总重量中按预定的百分比数计算出给定值。松开 A1,A2,A3油缸,在轨道板调平软件的控制下,通过数控系统预先设定的每一点的压力数值与支撑点所测的压力值进行比较,液压系统上的压力回馈式阀在数控系统的指令下将每个支撑点的压力进行自动分配,并自动调节。在轨道板调整水平后,油缸自动进行机械锁紧,另外 4个支撑缸(带 C标志)在系统的控制下自动对轨道板顶支,其支撑压力到达总支撑力的一定比例后,油缸自动锁紧。在加工工位两侧各有3个侧面水平夹紧缸对轨道板进行水平夹紧(带D标志),首先是一侧的3个夹紧油缸以低压力对轨道板接近,当油缸压力达到预定压力后,油缸自动定位并锁紧;另外一侧的3个油缸自动对轨道板进行高压力夹紧,当到达预定的夹紧压力后自动停止夹紧动作,轨道板的调平定位夹紧过程完成,如图6所示。

图6 轨道板定位调平示意

如果调平定位及应力分配合格,在磨床操作屏幕上会显示6个点合格状态,合格将在状态栏“合格”中显示“√”。如果有某个点不合格,将显示红方框。如果提升板工序出现问题,程序将暂停,同时显示提示信息。打磨机操作人员此时应进行人工干预下降轨道板,重新调平定位。

3.2.1 毛坯板测量

调平定位合格后,用测量系统对毛坯板承轨台上所有关键点以及毛坯板的状态进行测量。测量数据通过电脑进行处理,并根据每块轨道板所要求的数据(每个承轨台x,y,z坐标以及倾角数据)自动为待加工的毛坯板生成数控程序。

为保证生产效率,首选光学测量系统对毛坯板进行测量,毛坯板加工前左右测量机构分别对轨道板上的20个承轨台表面进行激光扫描测量,在左右承轨台上均有 P1~P10各10个点,如图7所示。取得 P1,P4,P9,P6的测量数据,将测量的数据传输到数控系统中,数控系统自动将机床加工的坐标系转换为轨道板的安装坐标系,同时对毛坯的加工余量进行分析,自动生成加工程序。一些重要的数据,如打磨量、平移及旋转都显示在控制屏幕上。如果数据采集有误,程序将暂停,同时会弹出对话框提示,磨床操作人员此时判断是重复测量毛坯板还是采取其它干预措施。

图7 承轨台检测测量点

3.2.2 打磨

毛坯板检测正常后,程序自动生成打磨程序,此时由磨床操作人员启动磨床打磨程序。打磨方式是使用2套磨轮同时加工。使用的磨轮直径约520 mm,宽约200 mm。磨轮为钢轮,并通过电镀方式布有金刚石。系统将根据待完成的几何额定值、毛坯板的精度以及预定的最大打磨量确定打磨过程。运动轨迹是先打磨承轨台的一半宽度,打磨完成后,磨头旋转180°再打磨承轨台的另一半。

打磨时,磨削次数取决于预定的单次最大打磨量,控制系统程序会自动将总打磨量平分成相同的打磨深度。实践证明,单次最大打磨量越大,打磨次数越少,工作效率越高,但是由于单次打磨量加大对磨床主轴的压力也随之变大,造成加工误差加大,由此,对轨道板的精度造成影响。因此,如何确定单次最大打磨量是既能保证生产进度又能保证生产质量的关键。

3.2.3 轨道板的检测

承轨台加工完毕后,左右测量机构分别对左右轨道板上的承轨台表面进行激光扫描测量,将测量的数据传输到数控系统中,并对测量数据与预定数据进行比较。检测的方法是对轨道板上所有的关键点进行测量并与额定数值进行比较,同时,将轨道板的测量数据保存到指定位置。检测完成后,将对数据进行分析。分析结果会显示在操作屏幕上,超出公差范围的测量值将附上红色标记。当出现不符合给定公差的情况时,进程将自动停止。此时,需要打磨机操作人员分析实际情况并采取相应的措施,例如,因积水引起的误差可用高压空气将积水吹除后再重新测量。

4 结语

CRTSⅡ型轨道板采用数控磨床加工承轨台,将金属加工概念实施到混凝土制品,在生产过程中严格工艺流程,加强质量管理,达到工厂化生产的要求,提高了生产效率,减少了环境污染,取得了良好的社会和经济效益。由于影响轨道板生产质量的因素较多,在生产中不断总结经验,改进和创新了多项生产工艺,攻克了轨道板提高成品质量与生产效率的难题,可为今后生产提供经验借鉴。

[1] 黄大春.CRTSⅡ型无砟轨道轨道板模板的安装与调整技术[J].铁道建筑,2010(6):119-121.

[2] 程华山.CRTSⅡ型轨道板打磨技术研究[J].铁道建筑,2011(4):133-135.

[3] 许传波.CRTSⅡ型轨道板预制生产线钢筋内应力和摩阻力测试技术[J].铁道建筑,2011(1):118-121.

[4] 吴朱茂.铁路CRTSⅡ型轨道板控制打磨量技术研究[J].四川建筑,2010(2):197-198.