富水地层隧道施工管线综合保护技术

钱万周

(港铁轨道交通(深圳)有限公司,广东 深圳 518033)

1 工程概况

深圳轨道交通4号线二期工程上梅林站—民乐站区间隧道,起于中康路东侧上梅林站北端,沿中康路、梅坳二路地下,朝北穿过大脑壳山,再从地下穿过南坪快速路梅观立交桥,进入民乐站南端。区间设计里程为 K7+060.879—K9+763.78,全长 2 702.901 m。其中,区间隧道里程 K9+094—K9+266段位于大脑壳山北麓台地,属富水地层隧道,部分区段隧顶进入冲洪积砂层。

根据地质详勘报告,该场地层的分布自上而下依次为:人工填土(填石)层(Qml);第四系全新统冲洪积层);第四系上更新统冲洪积层);第四系坡积层(Qdl);第四系残积层(Qel);燕山期粗粒花岗岩(全、强、中、微风化)。

地下水类型主要有3类:第一类为孔隙潜水,第二类为基岩裂隙水,第三类为构造裂隙水。

地面建(构)筑物:隧道从立交桥桩基群中间穿过,桥桩有端承桩和摩擦桩两种类型,个别桩底高程略高于隧底高程,桥桩距隧道结构外边距离为4~5 m。

隧道开挖初期支护至里程K9+093位置,承包商进行超前地质钻探,当钻进7 m时,钻孔突现涌水,经测定,涌水量达2 000 m3/d,同时,地面管线沉降速率迅速增加,达到2 mm/d。后经地质补充勘察,探明K9+112—K9+135间存在一断层破碎带,为北东—南西走向,斜穿隧道洞身,构造裂隙水与上层潜水贯通,水源补给充分。

2 隧道支护参数设计

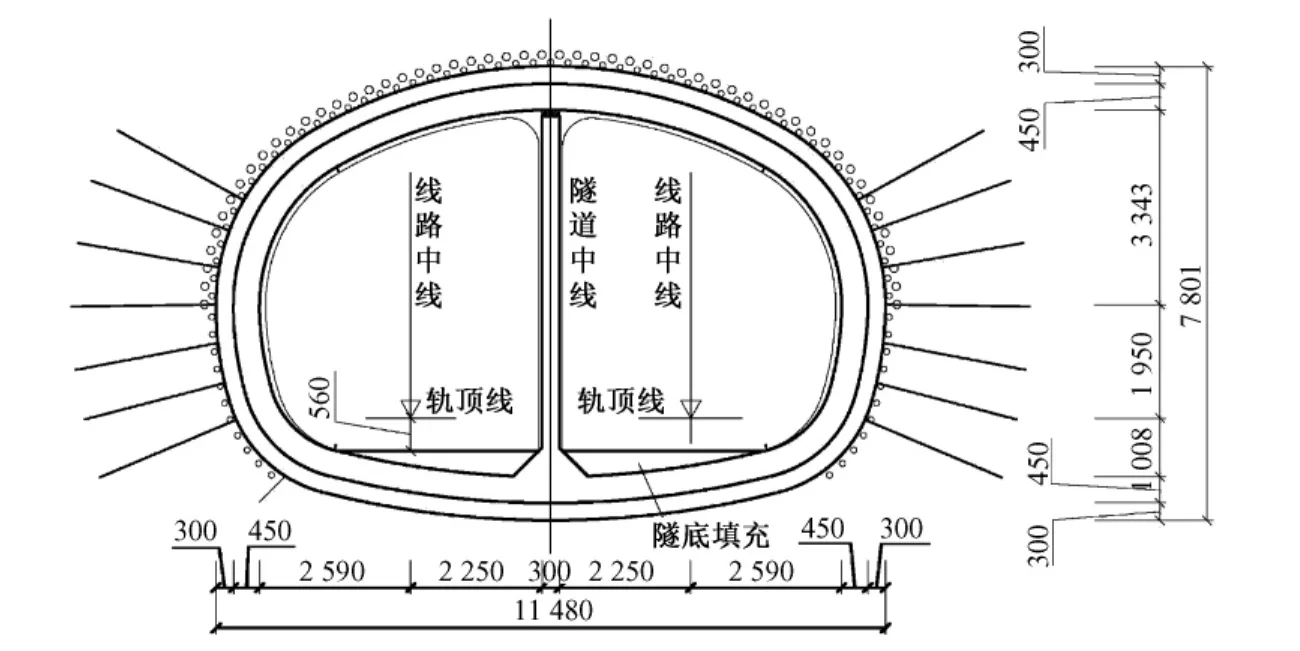

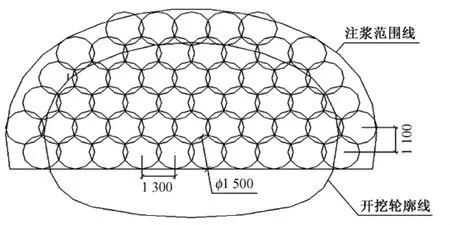

富水段隧道采用 CRD工法人工开挖,支护参数为:φ108 ×6 超前大管棚@300,L=48 m,拱部 180°布置;φ42 ×3.5 超前小导管@300,L=3.0 m,间距 1.5 m,拱部 180°布置;φ22 边墙药卷锚杆,L=3.0 m,间距1.0 m ×1.0 m(环 ×纵);φ8 钢筋网@100 ×100;格栅钢架@500;C25喷射混凝土(厚300 mm);隧道横断面设计参见图1。

3 管线现状及保护要求

3.1 管线现状

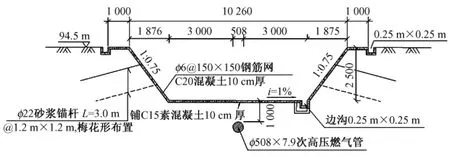

φ508×7.9次高压燃气管于2005年建成,为双面埋弧直缝焊接钢管,3层PE(聚烯烃)加强级防腐,设计埋深约2~3 m,后地表覆土绿化,最终埋深约3.5~4.0 m,斜穿本工程隧道上方,一般纵坡 0~1.03%,为避绕雨水箱涵,于隧道里程K9+110位置燃气管敷设线路在垂面上有一突变点。φ600天然气管道,φ329.9×6.4珠江三角洲成品油管道,1×DN1100和 1×DN200给水管,3×DN50电缆斜穿本工程隧道上方;1×DN1200给水管和2×DN50电缆顺线路方向铺设,位于本工程隧道上方。目前上述管线均已处于通气运营状态。区域管线分布参见图2。

3.2 管线保护要求

图1 暗挖隧道横断面设计(单位:mm)

图2 富水段隧道管线分布示意

因各管线均埋地,隧顶距管线最小垂直距离>15 m,原设计只对管线采取监测,无保护措施设计。要求沿管线每15 m设置一监测点位,沉降采取分级管理,20 mm为容许值,30 mm为警戒值,当超过容许值时,应采取措施,当超过警戒值时,应停工处理。

隧道过富水地层前,为确保隧道施工中管线的安全,建设单位召集了各管线产权单位沟通有关保护事宜。φ600天然气管道及珠江三角洲成品油管道因紧靠山脚边敷设,基底地层相对稳定,且隧道初期支护已越过管线位置,产权单位于现场检查后确认目前管线状态稳定,只要避免塌方及大沉降,按设计要求控制地层沉降,能确保管线运营安全。DN1200给水管和2×DN50电缆对沉降敏感度不高,正处于隧道里程K9+093富水段起点,产权单位于现场检查后亦认为只要避免塌方及大沉降,沉降控制在设计允许值内,管线能确保安全。对地层沉降最敏感的属 φ508×7.9次高压燃气管,因运营压力较高,一旦发生泄露及爆炸等安全事故,各方面影响均极大。目前,国内尚无运营中燃气管线沉降控制参考标准,另外,该次高压燃气管建成后,因后期道路施工,在其上覆土绿化,埋深约 4~5 m,覆土荷载恐已造成管线变形及应力集中,现状条件下还能承受多大变形尚不清楚。产权单位依据《深圳市燃气管道设施保护办法》,将管壁及设施外缘两侧2~10 m范围内的区域划定为安全控制区,将管壁及设施外缘两侧2 m范围内的区域划定为安全保护区,在安全保护区内禁止开挖、注浆等一切活动。本文也将重点介绍次高压燃气管保护措施。

布菌侵犯血液系统时表现为白细胞减少、血小板降低和贫血。血小板减少症是布菌感染血液系统最常见的并发症。血小板减少症的原因尚不清楚,可能与脾功能亢进、血管炎、骨髓抑制、自身免疫性溶血和血小板破坏有关。Demir等[44]对48例布病血液异常患者骨髓活检结果分析,吞噬细胞的吞噬作用、骨髓中肉芽肿形成和脾功能亢进可能是导致布菌血液病的主要原因。

4 管线保护措施

4.1 充分调查地质情况

针对区域地形起伏大、地质情况复杂的特点,采取了高密度地质补勘,最终钻孔平均间距<20 m,局部加密到10 m左右,并结合洞内超前钻、地质雷达扫描等措施,详细了解了区域地质情况。

4.2 加强管线沉降监测及通报

原设计管线沉降监测布点间距为15 m,要求测点采取管箍或其它方式附着于管线上。因前期管线业主极力反对管旁开挖作业及布设监测点,实际操作中只能测量管线正上方地面沉降数据作为参考。考虑到地面沉降与管线沉降具不可比拟性,为准确测量管线沉降数据,经多次协调,管线业主最终同意在燃气管上布设沉降监测点。

为给布点及监测作业提供工作面,同时为确保管线安全,采取了人工挖孔方桩施作操作井,作业全程由管线业主监控。测点采用玻璃胶黏结在管壁上,避免损伤防腐层。井口设盖防坠物砸损管线。

另外,从设计上加密了监测布点范围及监测频率,即测点间距缩小为10 m,将沿管线200 m范围纳入监测范围,监测频率加密为一天两次。每次监测数据异常时均及时通报各方,监测报表定期抄送相关单位,确保信息及时、准确,为管线保护、动态设计及施工提供参考。

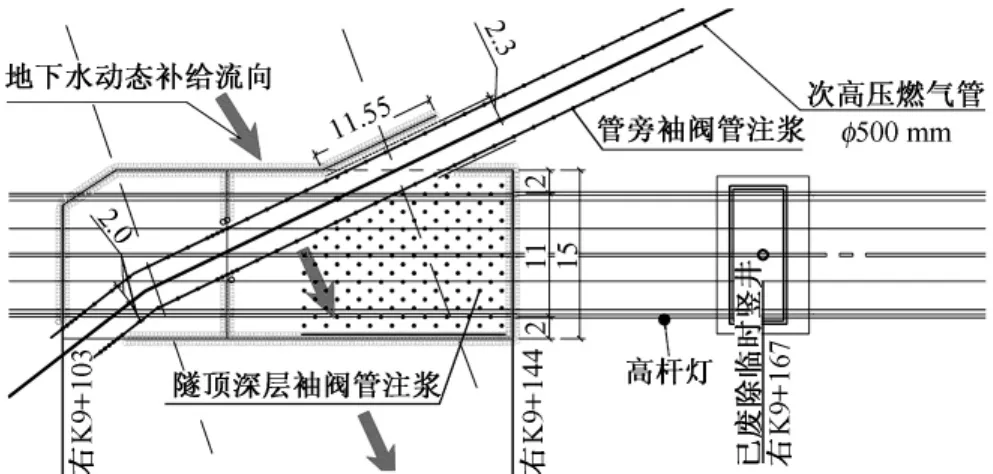

4.3 管线上方削土卸载

考虑到次高压燃气管建成后因后期道路施工,在其上覆土绿化,目前埋深约4~5 m,覆土荷载可能已造成管线变形及应力集中,隧道开挖失水后,管线继续沉降必然导致应力叠加,恐造成焊接口开裂泄漏。为确保安全,采取了削土卸载措施,即将管线正上方覆土挖除至管顶上1 m,降低覆土荷载,对挖土形成的基坑采取临时支护及排水措施。待隧道安全贯通,完成衬砌,管线沉降稳定且经检测安全后回填。管线削土卸载措施示意参见图3。

图3 燃气管道顶部土方开挖横断面图(单位:mm)

4.4 地面旋喷分舱止水帷幕

根据补勘资料,该段隧道地表浅层为人工填石及砾砂层,局部分布1~2 m厚有机质黏土及砾质粉质黏土层,往下为全~强风化粗粒花岗岩,次高压燃气管与隧道斜交部位还分布一断层破碎带,上层潜水与裂隙水连通。在隧道开挖失水后地层沉降大,为确保地下管线安全,经各方商议,采取了地面旋喷分舱止水帷幕方案,即外围施作高压旋喷桩形成帷幕隔水舱,舱内有机质黏土和砾质粉质黏土层缺失及薄弱部位施以点阵式深层袖阀管注浆,隧道洞内辅以超前及径向注浆,形成帷幕体。

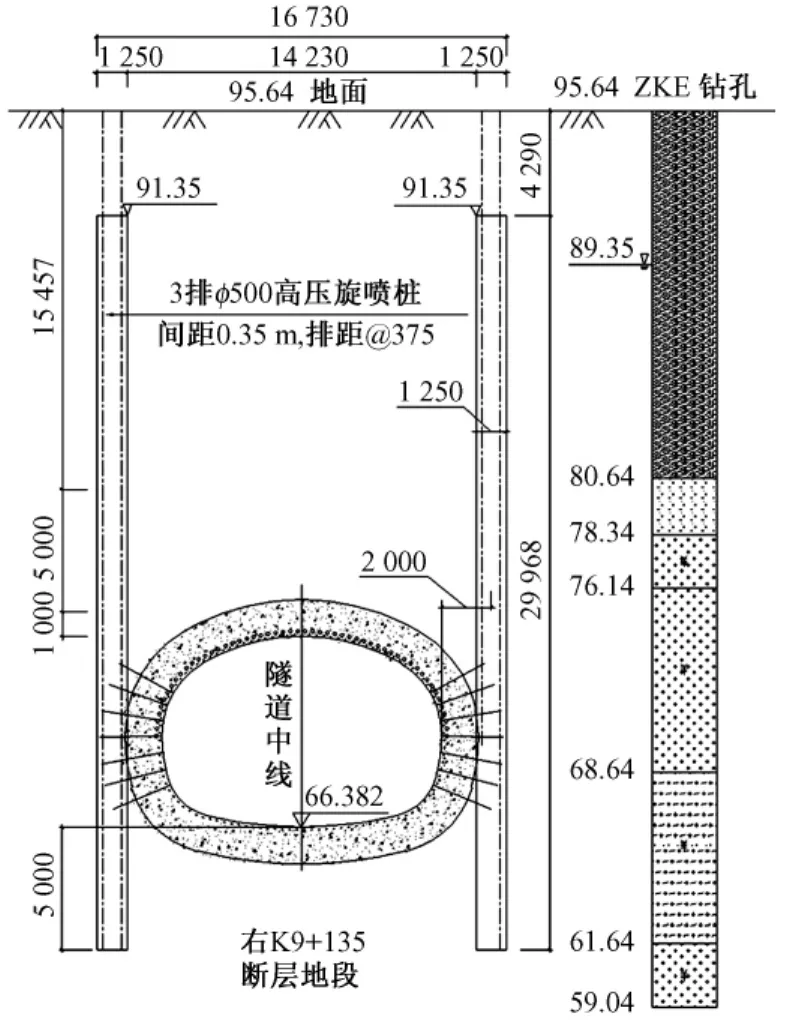

4.4.1 高压旋喷桩止水帷幕墙设计

帷幕墙由3排φ500高压旋喷桩组成,单排桩间距0.35 m,排距0.375 m。止水帷幕墙底深入中风化岩面以下0.5 m,当中风化岩位于隧道底板5 m以下时,止水帷幕墙底深入隧道底板下5 m,桩顶旋喷至地下常水位线以上2 m。为避免止水帷幕施工损坏地下管线,止水帷幕与地下管线相交部位留缺口,与管线净距保持2 m,缺口部位采取深孔袖阀管注浆封闭。旋喷桩完成后,采取钻孔抽芯检测。地面旋喷桩分舱止水帷幕设计参见图4和图5。

图4 地面旋喷桩分舱止水帷幕平面布置(单位:m)

4.4.2 隧顶深层袖阀管注浆注浆

图5 地面旋喷桩分舱止水帷幕横断面(单位:mm;高程单位:m)

完成地面旋喷桩止水帷幕舱后,为防止地下水通过相对隔水层有机质黏土及砾质粉质黏土层缺失部位涌入隧道,同时,亦为改善隧顶土层物理力学性能,填充地层失水造成的空洞,在地面进行点阵式深层袖阀管注浆,间距1.2 m×1.2 m,梅花形布置;袖阀管注浆成孔直径 φ90,管直径50 mm、壁厚3.5 mm,套壳料养护期 5~7 d,设计养护强度 0.3 ~0.5 MPa,每次上提长度为 30 ~50 cm,注浆压力 0.5 ~1.5 MPa,袖阀管注浆扩散半径1.5 m;注浆材料采用水泥—水玻璃双液浆,水泥与水玻璃体积比 1∶0.5,水泥浆水灰比 1∶1,水玻璃浓度为30~35 B'e,水玻璃模数2.4,可根据现场注浆试验进行适当调整。

4.4.3 加强隧道洞内注浆

作为堵水设计的一个环节,增加了掌子面上断面部分注浆,改进了超前小导管注浆,加强了隧道径向注浆。

上断面注浆采用长短管相结合;长管注浆采用φ50×3.5,L=5 m 钢花管,每3 m 一个循环,止浆墙厚2 m,长管注浆遗留的空隙由短管弥补;短管采用φ42×3.5,L=3 m钢花管,注浆花管间距500 mm,交圈咬合300 mm。掌子面注浆加固设计参见图6。

图6 掌子面注浆加固设计(单位:mm)

将原设计超前小导管搭接长度调整为2 m,拱部150°范围调整为长短管形式,即3 m与6 m长短导管交错布置,扩大浆液扩散范围,超前加固地层。

结合工程实际,将隧道原设计φ22边墙锚杆变更为φ42×3.5边墙锚管,长度和间距不变,通过锚管沿隧道开挖轮廓径向注浆,隧顶渗漏水部位参照边墙施作锚管径向注浆。

以上注浆材料均采用水泥—水玻璃双液浆;水泥选用32.5普通硅酸盐水泥;水玻璃选用出厂浓度35~45 B'e,相对密度为 1.42 ~1.45,模数为 2.4 ~2.8的水玻璃原液;缓凝剂选用磷酸氢二钠。浆液配比为

水灰比(W/C):浓浆 0.5∶1,0.6∶1,0.8∶1。

稀浆 1∶1,1.25∶1,1.5∶1。

水玻璃稀释浓度:9~10 B'e。

双液体积比(水泥浆/水玻璃):1∶0.5 ~1∶0.7

缓凝剂:磷酸氢二钠加入量,为水泥重量的1% ~3%。凝结时间:一般地段为3 min,富水地段为1~2 min。

浆液配比根据现场实际灵活调整,总体原则为:在涌水量大的破碎带、砂土层,采用浓浆快凝,确保浆液不被稀释,具良好填充性;在残积土层、裂隙发育地层,涌水量较小时,采用稀浆,确保浆液有效扩散。

注浆顺序为由下而上、由里向外,即层层“抬水”方式,将水堵至固结圈外,阻止水流动。注浆为钻一孔注一孔,注浆结束标准为注浆压力逐步升高达到设计终压1.5 MPa持续10 min以上。每一循环注浆结束后,采用钻孔取芯及涌水量测定进行效果评定,结石体强度按 R7>(4.0~4.5)MPa控制,注浆后渗漏水量要求小于注浆前10%以下。注浆结束达不到上述标准时,采取补充注浆方式解决。

4.5 管旁深孔袖阀管注浆

为了防止隧道开挖失水导致管线继续下沉,采取了在管线两侧2 m禁止开挖线旁施作地面深孔袖阀管注浆,袖阀管孔距2 m,深度同旋喷桩止水帷幕,注浆参数同隧顶深层袖阀管注浆,浆液扩散半径为2 m。

通过管线两侧深孔袖阀管注浆,形成柱状支撑结构,同时浆液的扩散填充了因地下水流失形成的土体孔隙,隔断了地下水通道,改善了土体物理性能,对管线的继续沉降起到非常好的控制作用。

4.6 加强隧道支护

考虑到补充勘察后地质情况与之前有所差异,断层破碎带地质复杂,地面管线保护要求高,施工风险大,将原设计格栅钢架变更为I25a工字型钢钢架,同时,将与燃气管平面重合的第一循环超前大管棚变更为φ159×8型,增加刚度,防止坍方。

5 结论

1)削土卸载能一定程度降低地下管道覆土荷载,降低应力集中,减少管道破损开裂风险。

2)本工程在管线附近实施了高密度补勘,探明了地质情况,为相关措施选定奠定了基础。

3)地面分舱止水帷幕 +隧顶深层袖阀管注浆+隧道洞内注浆能形成止水帷幕体,使隧道与地下水隔离开来,有效防止因地下水流失造成管线大沉降;同时,在隧道周边形成一定层厚的结石壳,对隧道开挖稳定起到改善作用。

4)在止水帷幕缺口实施的深层袖阀管注浆相互咬合形成幕墙结构,起到隔水作用。

5)本工程进行了详细的地质勘察,充分利用隧顶薄层弱透水层,仅对其薄弱及缺失部位进行了地面深层袖阀管注浆,实际运用中若地质情况较差或不明,建议采取保守方案,舱内满布深层袖阀管注浆。

6)管旁深孔袖阀管注浆能有效填充地下土体孔隙及空洞,改善土体物理力学性能,降低失水沉降的风险。

7)结合工程地质变化,实际工况及时调整支护参数,确保了开挖施工及支护结构安全,采取措施消除隧道塌方可能。

8)国内目前还没有一套权威的地下管线允许沉降标准,实际操作中因事故风险及责任重大,各方利益难平衡,很难形成统一标准与认识,需要尽快从行业及国家层面完善相关技术标准。

[1] 中华人民共和国国家标准.GB 50299—1999 地下铁道工程施工及验收规范[S].北京:中国计划出版社,1999.

[2] 向卫国,徐玉胜,江辉煌,等.隧道施工引起地下管线变形的安全评估[J].铁道建筑,2010(7):70-72.

[3] 鲍永亮,郑士振,唐建忠,等.地铁盾构施工监测技术[J].铁道建筑,2009(5):44-47.

[4] 孙胜臣.地铁施工中既有管线综合保护技术[J].铁道建筑,2009(4):58-60.