某气瓶包带断裂原因分析

燕 翔,张振宇,黄 芳

(航天科工集团第九研究院8602厂,湖北孝感432100)

0 引言

铆接是利用轴向的冲击载荷,将零件铆钉孔内钉杆墩粗并形成墩头以实现多个零件连接的工艺,尽管铆接连接存在降低构件强度,容易引起变形,增加结构重量,疲劳强度低等缺点,但因其工艺过程简单,连接易于实现自动化,能适应各种不同材质构件间的连接等优点,在航空、汽车、家电等领域的应用非常广泛。

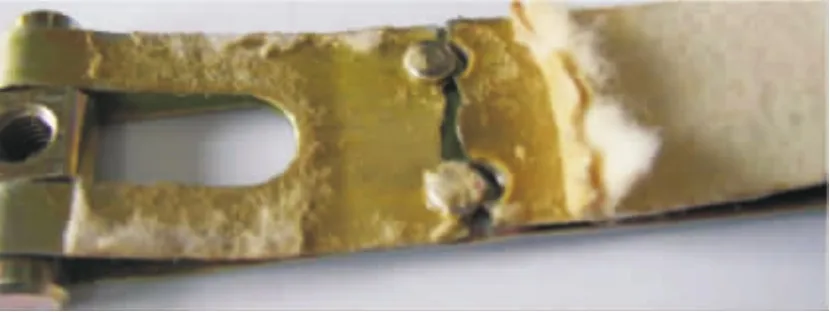

环形气瓶支架组件为环形气瓶的固定装置,由环形气瓶支架、连接轴、包带等零件组成,气瓶的4个象限各布置有一套气瓶支架组件。包带的材料为合金弹簧钢(60Si2MnA),采用铆接方式与相关零件的刚性连接,在对某环形气瓶缓慢充放气试验时,当气压首次升至28 MPa时,气瓶Ⅰ象限环形气瓶支架组件的一根包带在铆接部位发生断裂(图1),正常情况下,气瓶的充气气压应为30 MPa。为分析原因,对包带进行宏观、微观观察,对材质进行化学成分分析,对金相组织进行检查,测试了断裂包带及完好包带的拉伸性能,以确定包带的失效模式,分析断裂失效机理,在工程实践中具有一定的指导意义。

1 试验过程与结果

1.1 宏观观察

包带整体呈镀锌后的金黄色,去除包带内侧的毛毡,可见断裂扩展路径大致与2个铆点中心连线重合(图1),断裂区域附近可见明显的翘曲、伸长塑性变形特征,在2处铆点之间区域有显著的塑性伸长特征。沿铆孔边缘,有宽度约0.8 mm的环状凹陷,凹陷表面较粗糙,有明显挤压痕迹。

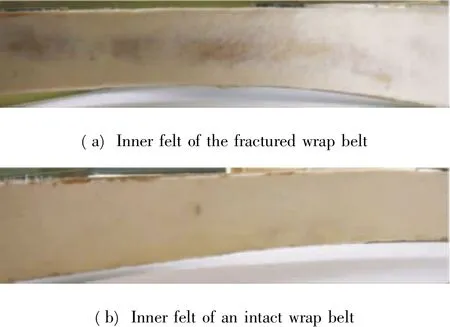

由图1可见,断口呈45°角切断断口特征,较粗糙,无光泽,呈暗灰色,在孔端存在较严重的擦伤痕迹。断裂包带内侧毛毡局部磨损较严重,透过毛毡明显可见橙黄色的xy401胶粘剂(图2a),完好的包带内侧毛毡厚度较均匀,未见明显磨损(图2b)。

图1 断裂部位宏观形貌Fig.1 Macroscopic appearance of fracture site

图2 包带内侧毛毡外观Fig.2 Appearance of inner felt of wrap belts

由图1、图2的观察结果可见,包带呈塑性断裂特征,裂源起始于铆孔边缘并向中间和两侧扩展,铆孔间的区域为最终断裂区,在铆孔边缘受挤压变形较严重。

1.2 化学成分分析

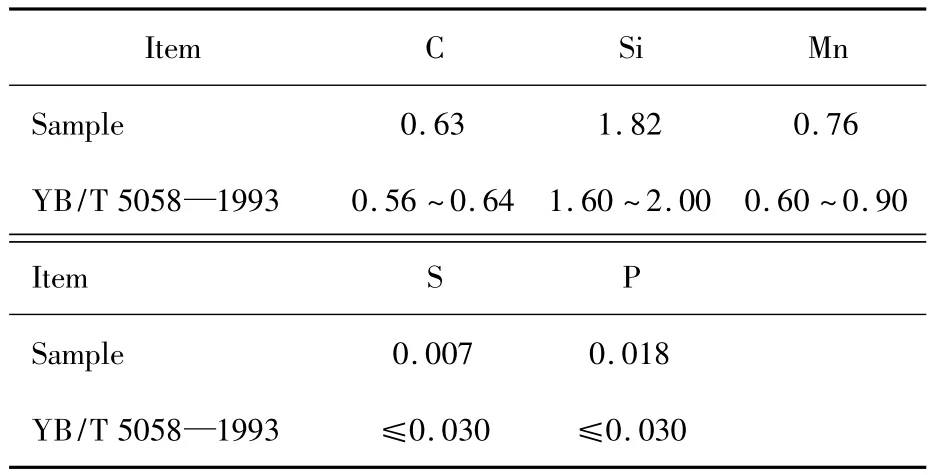

运用等离子光谱分析仪(ICP)对断裂包带合金元素及杂质元素进行分析,分析结果如下表1。

表1 包带的化学成分分析(质量分数 /%)Table 1 Results of chemical composition analysis by ICP(mass fraction/%)

由表1可知,各元素含量符合相关标准要求。

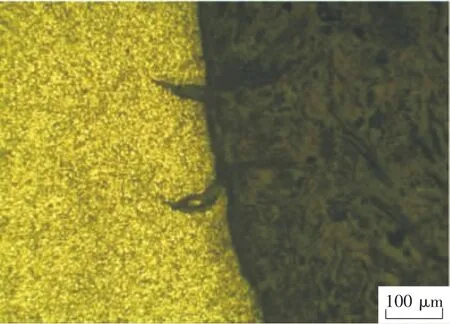

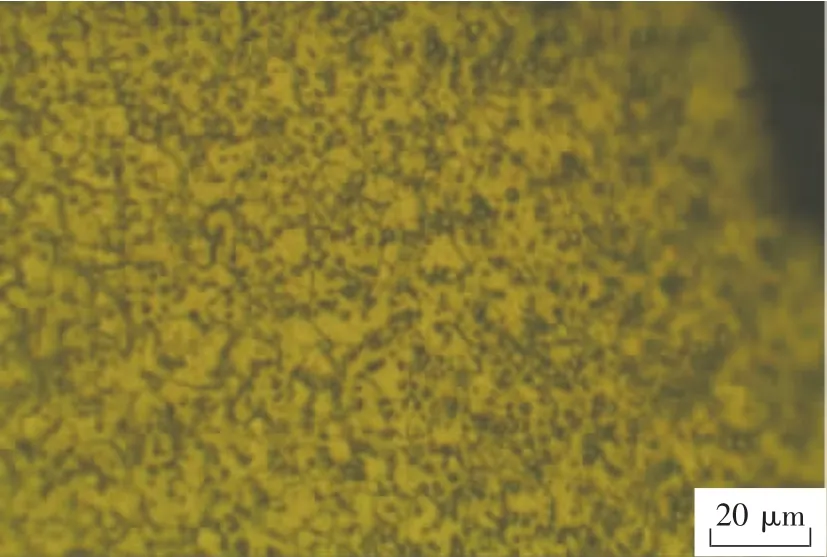

1.3 金相组织检查

去除铆钉,在铆孔边缘区域切取金相试样,磨制抛光,用4%(质量分数)硝酸酒精侵蚀,放在金相显微镜下观察。铆孔边缘可见多处楔状裂纹,大致沿径向分布,深度约0.15 mm,典型裂纹特征(图3)。裂纹周边组织正常,为珠光体与铁素体的混合组织,珠光体组织多呈球状,未见脱碳、石墨碳等组织缺陷(图4)。

图3 孔边缘的裂纹特征Fig.3 Cracks at the hole edge

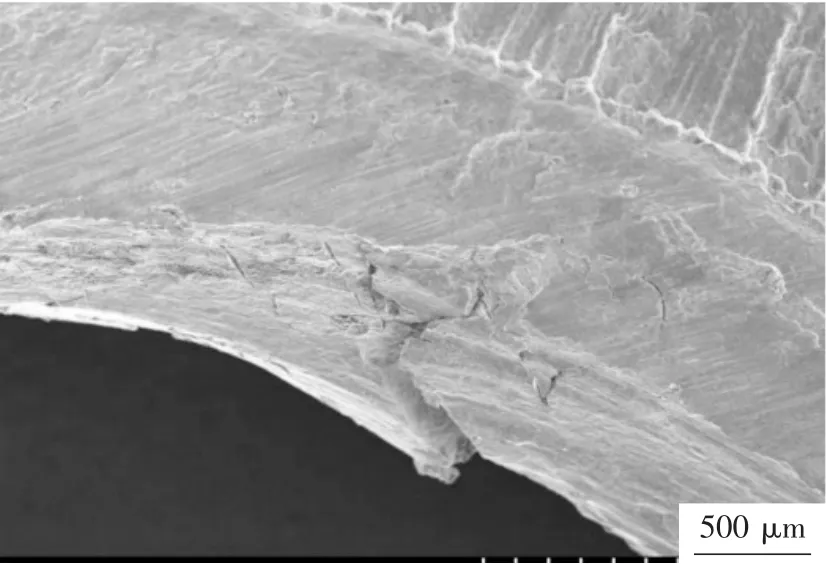

1.4 断口微观观察

将断口清洁后放入扫描电子显微镜下观察。断口边缘形貌特征如图5所示,可见,断口呈韧窝断裂特征,局部有明显的擦伤痕迹,源区特征不明显。断口其他区域也均呈韧窝断裂特征。

观察铆孔凹陷表面区域,较为粗糙,挤压变形痕迹明显,在断口附近,可见多处边缘裂纹,裂纹大致沿径向分布(图6),进一步观察,其中一处裂纹裂宽较大,可见明显的开放断面(图7),局部裂纹则呈锯齿状(图8)。

同结构的另一根包带铆孔边缘凹陷表面形貌(图9),同样可见多处呈径向分布裂纹,裂纹尺寸相对较小,且未扩展至铆孔边缘。

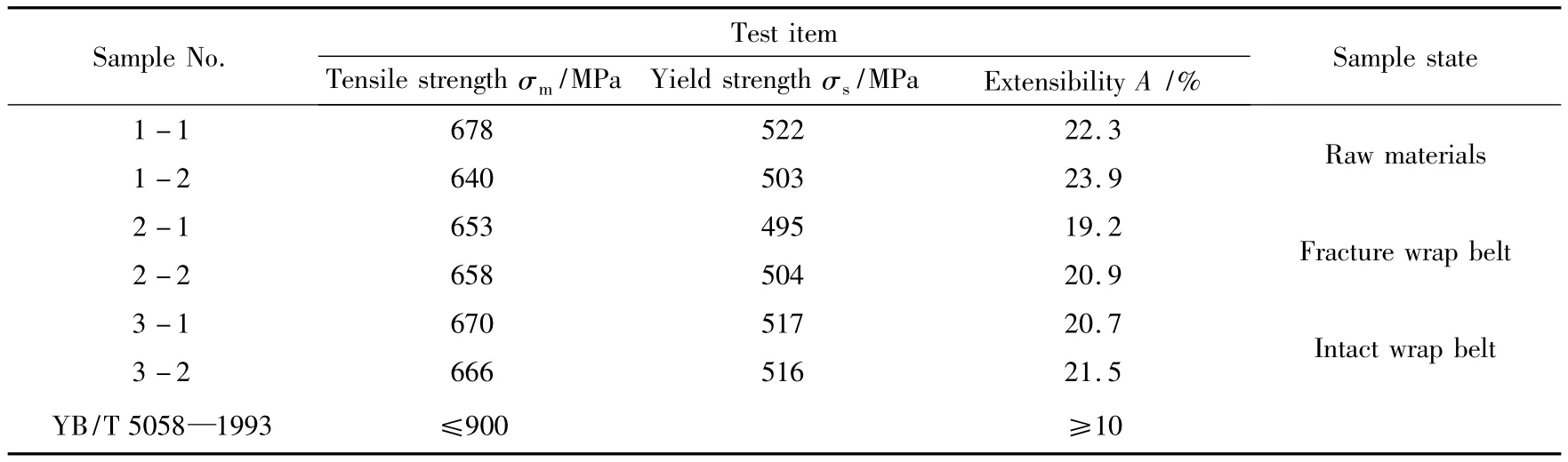

1.5 拉伸性能试验

从断裂包带以及完好包带(同气瓶支架组件)上切制拉伸试样,为避免试样夹持部分破坏影响试验结果,在试样夹持段铆接厚度2 mm的不锈钢板,另外,增加一组同规格同状态的弹簧钢带拉伸试样,试样状态完全与包带相同,在AG-I 250 KN型电子万能试验机上进行拉伸性能试验,测得的σ-ε曲线见图10,拉伸性能数据见表2。

图4 裂纹周边显微组织Fig.4 Microstructure around the crack

图5 断口边缘的微观韧窝特征Fig.5 Dimples at the edge of the fracture surface

图6 孔边缘裂纹形貌Fig.6 Crack appearance at hole edge

图7 Ⅰ区放大形貌Fig.7 Amplified appearance of regionⅠ

图8 Ⅱ区放大形貌Fig.8 Amplified appearance of region Ⅱ

图9 完好包带铆孔边缘形貌Fig.9 Appearance of intact wrap belt around rivet hole edge

图10 包带拉伸应力-应变曲线Fig.10 Tensile stress-strain curves of wrap belts

表2 包带拉伸性能试验结果Table 2 Tensile test results of wrap belts

由σ-ε曲线可知,断裂包带与完好包带、弹簧钢带曲线特征无明显差异,曲线可明显的分为弹性变形阶段、屈服阶段、硬化阶段和断裂阶段,材料的弹性极限σp近似等于屈服强度σs,弹性应变极限εp≈2.5%。由测试的性能结果可知,3组状态的材料抗拉强度、屈服强度以及延伸率均无明显的差异,性能数据符合标准要求,材料在退火状态(T)下也有较高的屈强比(σs/σm≈0.8)。

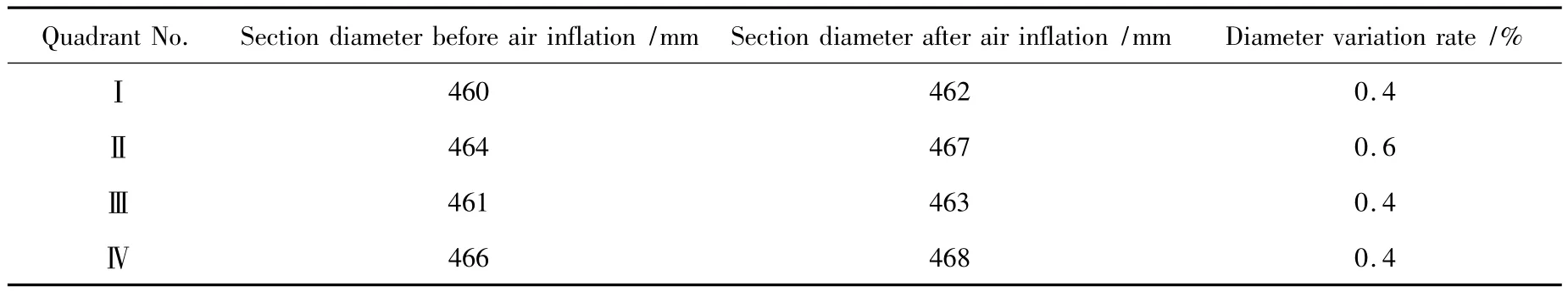

1.6 气瓶充放气试验

为进一步验证环形气瓶充气后截面直径变化是否异常,按正常充气试验工艺对气瓶缓慢充气到30 MPa,多次反复充放气试验后测量气瓶横截面的直径的变化情况,结果测得结果见表3。

表3 气瓶充气前后截面直径变化量Table 3 Section diameter of gas bottle before and after air inflation

以上试验可知,气瓶充气后截面直径变化量为2~3 mm,周长变化率为0.4% ~0.6%,考虑到包带内侧的毛毡能承受部分变形,在气瓶充气达到规定气压时,包带的变形率应在0.6%以下,由前面拉伸性能测试结果可知,包带的弹性应变极限εp≈2.5%,由此可知,气瓶充气后的尺寸变化正常,包带在工作状态下承受的应力应低于屈服应力,处于完全弹性变形阶段。

2 分析与讨论

通过以上试验可知,包带金相组织正常,化学成分符合标准要求;裂源位于铆钉孔凹陷裂纹缺陷处,并向中间和两侧扩展,两铆钉孔间的区域为最终断裂区;断裂呈塑性的切断断口特征,微观下可见韧窝断裂特征;包带非铆接区域在充气状态承受的环向应力低于材料屈服应力。

在铆接过程中,铆接孔孔口边缘区域受到应力主要有环向拉应力,它是铆钉钉杆墩粗时产生的,在该应力作用下,铆钉孔被胀大,随后在铆钉与铆孔形成过盈配合,此时还承受墩头成型时的压应力及表面摩擦力,由此,孔口边缘区域发生塑性变形形成一定深度的凹陷并沿厚度方向减薄,表面粗糙度因受挤压而降低。在铆接前,通常需要对铆接孔进行加工,包括钻孔、扩孔、去毛刺等工序,但若在加工孔及扩孔工序中控制不到位,极易造成孔边缘机械损伤,萌生裂纹,形成裂源。

60Si2Mn是应用广泛的硅锰弹簧钢,淬火回火后材料具较高屈强比,通常用于制造各类弹簧部件。为满足要求,选用退火态钢带加工包带,就包带零件本身而言,还存在几点问题。

1)包带厚度为0.5 mm,弯折重叠铆接的厚度仅1 mm,受尺寸效应影响,缺陷敏感性较高,铆接部位承载能力降低。在满足设计要求的前提下,可在铆接部位加垫钢垫圈以减少铆接缺陷的产生,从而保证铆接部位的强度。

2)通过铆孔中心的横截面,存在最大的应力集中,同时,当铆孔边缘存在裂纹时,由于裂纹破坏了组织的连续性,使铆接部位强度降低,同时还产生应力集中。受应力集中的影响,铆接部位强度极限降低,对一定塑性的材料,当应力集中区域应力超过材料屈服应力时,则通过局部塑性变形使应力得到松弛,但对于塑性较差的材料或脆性材料而言,裂纹形核并扩展是释放应力的惟一途径。虽然包带零件为退火(T)状态,具备较高的塑性(延伸率达20%),但在铆接应力的作用下,孔边缘发生塑性变形,产生加工硬化,导致材料强度提高,塑性下降,裂纹进一步扩展的倾向增加。

3)包带端部采用铆接实现连接,铆接是在铆钳机一次墩粗的,铆钉直径3 mm,铆钉孔径3.1 mm,按QJ782—2005规定,铆接后墩头直径4.5±0.3 mm,墩头高度 1.6 ±0.4 mm。而铆接工艺规程规定墩头直径5.4 mm,墩头高度1.2 mm。墩头直径超出标准上限0.6 mm,过大的墩粗量易导致缺陷的萌生或引起原始缺陷的扩展,从而降低铆接部位的承载能力,引起构件的早期失效。

4)在包带内侧粘附毛毡,以起到缓冲和承受一定应力的作用。通过前面的试验可知,断裂包带内侧毛毡局部磨损较严重,由此将导致毛毡对应力的缓冲作用减弱,实际承载应力减小,包带本体承载应力增大,从而更利于裂纹的扩展。

综上所述,铆接过程控制不到位,导致铆孔边缘萌生裂纹缺陷,在环向应力作用下,裂纹扩展并导致了断裂的发生,过大的墩粗量以及毛毡的磨损对裂纹的扩展起到了促进作用。

3 结论

1)包带组织正常,化学成分符合标准要求;

2)包带在充气状态下承受的环向应力低于材料屈服应力;

3)铆接过程控制不到位以致铆孔产生裂纹,在应力作用下,裂纹扩展并导致断裂,过大的墩粗量以及毛毡磨损对断裂的发生起到促进作用;

4)建议加强铆接过程的质量控制,并在满足设计要求的前提下,减小墩粗量或在铆接面上增加钢性垫圈,以尽量减小对铆接部位的损伤,保证铆接部位的连接强度。

[1]黄振东.钢铁金相图谱[M].北京:中国科技文化出版社,2005:179-181.

[2]工程材料实用手册编辑委员会.工程材料实用手册[M].北京:中国标准出版社,1988:208-210.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:51-63.

[4]上海交通大学金相分析编写组.金相分析[M].北京:国防工业出版社,1982:285-288.

[5]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009.

[6]范厚军.紧固件手册[M].北京:电子工业出版社,2007.

[7]国家科学技术工业委员会.QJ 782—2005铆接通用技术要求[S].北京:中国航天标准化研究所,2006.