锻造工艺对7A09铝合金锻件晶粒组织的影响

黄映霞

(南昌航空大学航空制造工程学院,南昌330063)

0 引言

铝合金具有高的比强度、耐用且经济、易于加工,较好的耐腐蚀性能和较高的韧性等优点,广泛应用于各种飞机的机翼梁、大梁及导弹和火箭中的高强度结构零件,成为航空航天领域的重要材料之一[1-2]。铝合金的晶粒尺寸对力学性能有较大的影响,铝合金锻件中的粗晶显著降低强度极限和屈服极限,降低零件的使用性能和寿命[3-4]。在锻造生产中,7A09铝合金锻件易产生粗晶缺陷,严重影响其在航空航天等领域的使用[5]。但该问题至今还没有较好的解决办法。

锻件变形程度也是铝合金产生粗晶的原因之一,变形程度过小或者过大都会影响锻件的组织与性能[6]。而在传统的铝合金锻造工艺中,锻件的变形程度在工艺制定时则没有进行定量控制。

采用逆向推证方式,研究7A09铝合金在多种过热参数下,晶粒大小形态的变化情况;研究锻造变形程度和变形温度对锻件晶粒组织的影响。通过分析不同的锻造工艺下晶粒大小的变化情况得出超硬铝铝合金的最佳锻造工艺参数,为该材料在航空航天应用和生产提供工艺参考。

1 实验材料、设备及方法

1.1 实验材料和设备

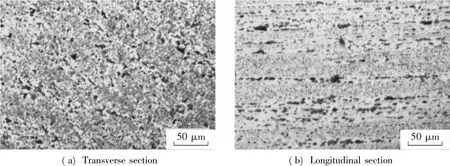

实验所用7A09铝合金其主要化学成分质量分数为:w(Cu)=1.2% ~2.0%,w(Mg)=2.0%~3.0%,w(Cr)=0.16% ~ 0.30%,w(Zn)=5.1% ~6.1%,其余为Al。材料由陕西兴平船舶重工第十二研究所提供,材料状态为挤压成形棒材。原材料显微组织如图1所示。

图1 原材料7A09铝合金的组织状态Fig.1 Microstructure of Al-7A09 alloy with original extrusion

实验设备采用型号为SX-10-13的箱式电阻炉,型号为 Y41-63T单柱液压机。外径为φ190 mm,内径为φ70 mm,高度分别为9.5 mm 和7 mm的45钢套环各1个。实验试样外形尺寸为φ20 mm×30 mm的圆棒料。

1.2 实验方法

1.2.1 过热实验

将试样分成4组,加热温度分别为440、460、480、500℃,分别保温 40 min、3 h、6 h 和 10 h 后,空冷。

1.2.2 锻造实验

目前,传统的超硬铝铝合金锻造工艺中,炉温450℃,始锻温度440℃,终锻温度380℃,空冷。加热速率为2 min/mm。

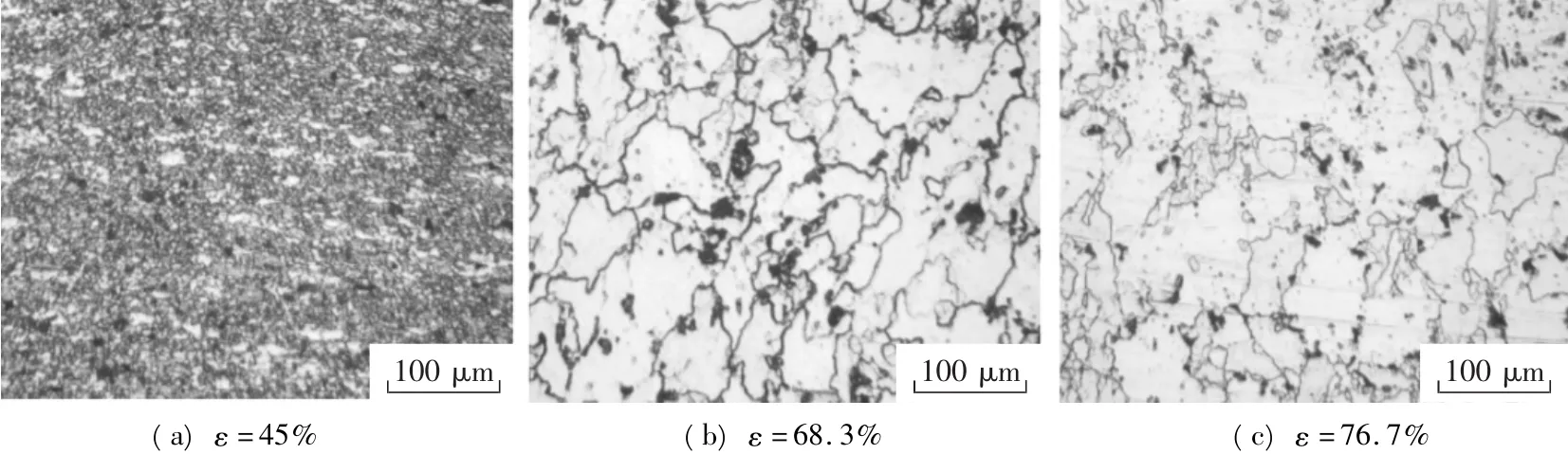

本实验的锻造工艺:4种始锻温度(440、460、480、500℃)下,对应 3种变形程度(ε=45%、68.3%、76.7%)。锻造实验采用套环内镦粗方法,把高度为30 mm的原始试样分别镦粗至16.5、9.5、7 mm,观察试样的低倍组织和高倍显微组织,并比较其晶粒大小等变化情况。

2 实验结果及分析

2.1 过热组织

碳钢、合金钢、铜合金及钛合金都有明显的组织特征判定过热组织,而对于铝合金的过热目前还没有明确的判定标准[7-8]。7A09铝合金过热处理后的显微组织分别如图2~图5所示。

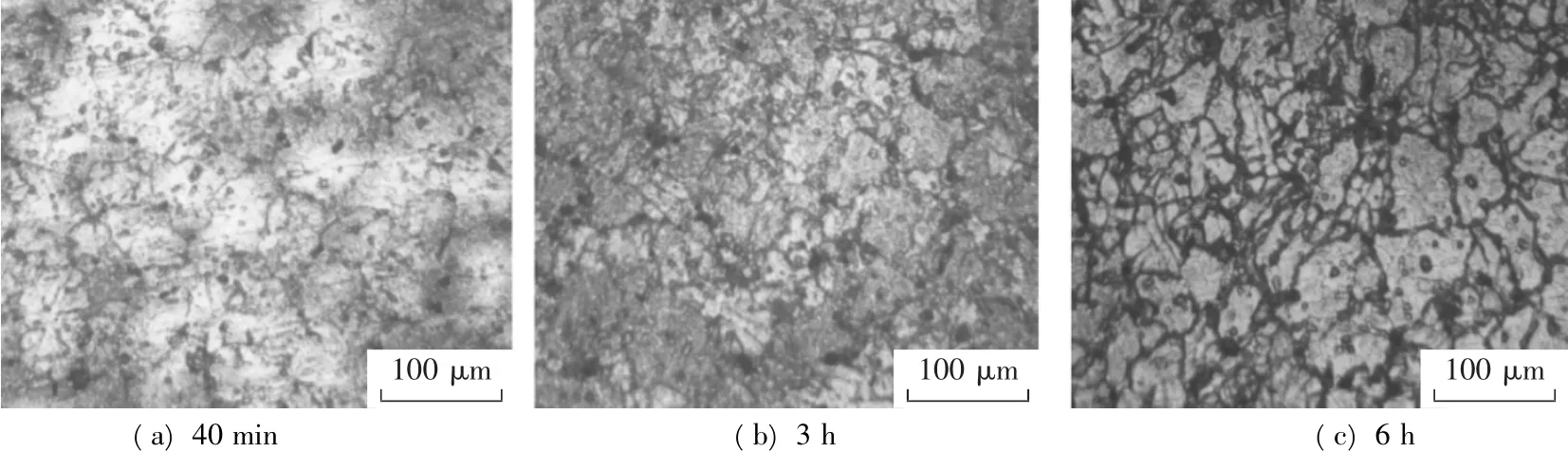

原材料7A09铝合金一般再结晶温度为400~460℃。如图2a所示,7A09铝合金在440℃退火后,已经产生了动态再结晶组织,随着再结晶晶粒的不断长大,第二相粒子继续析出,弥散地分布于晶粒内的亚晶界上,并被位错所包围,第二相粒子的存在对晶内位错起到了增生的作用。它们对晶界、亚晶界起到了钉扎作用,阻碍了晶界的迁移。随着保温时间的延长,晶粒稍有增大,但当保温时间达到6 h时,形成了明显的再结晶织构组织(图2c)。

图2 不同保温时间440℃退火后的显微组织Fig.2 Microstructure after annealing at 440 ℃ for different time

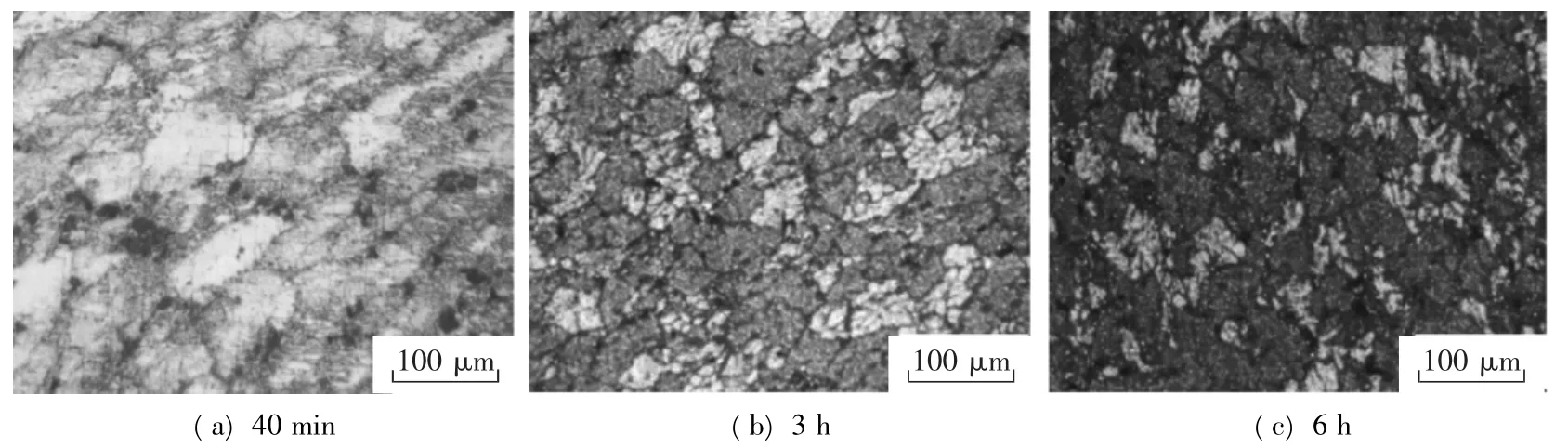

由图3可见,加热温度460℃保温40 min时有许多的细小的晶粒,保温3 h时小晶粒长大程度很明显,保温6 h已没有了细小晶粒,晶界较粗和直。

由图4a可见,加热温度480℃,保温时间40 min的晶粒大小和相同保温时间的加热温度440、460℃相比,晶粒明显较大、晶界更直。由图4b、4c可见,加热温度480℃,保温时间分别为3、6 h时,晶界开始出现熔化三角区和复熔球,表明铝合金已有过烧组织产生。

由图5a、图5b可见,与其他温度相比,在550℃温度下的晶粒最粗大,而图5c所示晶界开始出现熔化三角区和复熔球,表明铝合金已明显有过烧现象。

图3 不同保温时间460℃退火后的显微组织Fig.3 Microstructure after annealing at 460 ℃ for different time

图4 不同保温时间480℃退火后的显微组织Fig.4 Microstructure after annealing at 480 ℃ for different time

图5 不同保温时间500℃退火后的显微组织Fig.5 Microstructure after annealing at 500 ℃ for different time

2.2 锻后组织

锻后低倍组织如图6所示,铝合金锻件形成了锻造流线但没有显示粗晶。在3种变形程度下变形温度为500℃时均出现了侧面鼓形破裂,且随着变形程度的增大,裂纹加深。

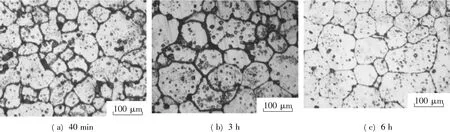

7A09铝合金在不同变形程度锻造后的显微组织分别如图7~图10所示。在锻造温度为440℃时,变形程度越大,晶粒组织越细小。当变形程度达到76.7%时,晶粒组织最细小、均匀(图7c);在锻造温度为460℃时,随着变形程度的增大,晶粒增大,当变形程度达到76.7%时,晶粒粗大而且出现了变形织构组织,说明变形达到了极限变形程度(图8c)。因此,在此温度区域锻造,锻后晶粒组织相对较粗大;在锻造温度为480℃时,变形程度为45%时,组织细密(图9a),随着变形程度的增大,晶粒增大,当变形程度达到76.7%时,晶粒粗大而且出现了变形织构组织(图9c);当锻造温度为500℃时,变形程度分别为45%和68.3%时,晶粒组织相对较粗大,当变形程度达到76.7%时,晶粒细密(图10)。

图6 锻造温度为500℃的锻件低倍组织Fig.6 Microstructure after forging at 500 ℃

图7 锻造温度为440℃锻后显微组织Fig.7 Microstructure after forging at 440 ℃

图8 锻造温度为460℃锻后显微组织Fig.8 Microstructure after forging at 460 ℃

图9 锻造温度为480℃锻后显微组织Fig.9 Microstructure after forging at 480 ℃

图10 锻造温度为500℃锻后显微组织Fig.10 Microstructure after forging at 500 ℃

2.3 锻后组织分析与讨论

从锻件横向金相组织图可以看出,在锻造温度440℃且变形程度为45%锻造条件下,已经产生了动态再结晶。随着变形程度的增加,位错、空位等结构缺陷密度增大,为原子的扩散提供有力的通道,使再结晶激活能降低;另外,在大的应变过程中,大质点周围形成的强烈变形区可促进再结晶的形核和长大,得到细小的再结晶组织,当变形程度达到76.7%时,锻后晶粒组织最好、最细密。锻造温度在较高的460、480℃条件下,锻造开始时晶粒被拉长,随着变形程度的增大,部分晶粒发生了动态回复,晶粒长大。锻造温度达到500℃且变形程度为76.7%,虽然锻造温度相对较高,但晶粒还比较细小,其原因是由于温度高使金属的变形抗力减小,容易变形,加工硬化过程超出了动态回复与再结晶过程。

3 结论

1)7A09铝合金加热温度500℃,保温时间分别为3、6、10 h,空冷退火处理后均出现不同程度的晶界熔化三角区和复熔球等过烧组织。

2)锻造温度为440℃,变形程度为76.7%,锻后晶粒组织最好。

3)锻造温度为460、480℃时,变形程度为76.7%时,锻后组织出现了变形织构组织,说明76.7%是7A09该温度的极限变形程度,在锻造和挤压工艺中应避免采用这2个温度。

4)锻造温度500℃时晶粒粗大且容易产生过烧组织,在锻造工艺中要严格控制。

[1]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006:59.

[2]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715.

[3]Alexander D J.New methods for severe plastic deformation processing[J].Journal of Materials Engineering and Performance,2007,16(3):360 -374.

[4]Baradie Z M,Sayed M.Effect of double thermimechanical treatments on the properties of 7075 AL alloy[J].Journal of Material Processing Technology,1996,62(1):76 -78.

[5]张宏伟.2A50铝合金接头模锻件穿流缺陷的产生原因及预防措施[J].轻合金加工技术,2009,37(8):38-39.

[6]姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,1998:68-70.

[7]吕炎.锻件缺陷分析与对策[M].北京:机械工业出版社,1999:25-33.

[8]林高用,张胜华,胡泽豪,等.2024铝合金挤压过程动态再结晶问题研究[J].兵器材料科学与工程,2000,23(1):40-45.