护环热成形短流程工艺的研究

禹兴胜 田继红 何文武 郭会光

(1.中信重工机械股份有限公司重型铸锻厂,河南471039;2.太原科技大学材料科学与工程学院,山西030024)

电力装备的发展对电站大锻件提出了巨大的需求,其中发电机转子、护环更是紧缺产品。发电机护环是装在转子两端固定线圈的重要大型零件,在强磁场中工作,要承受高速旋转的巨大离心力,还承受动载装配应力、交变应力、集中应力以及应力腐蚀的强烈作用,因而要求护环具有极高的强度、均匀的组织性能、良好的韧性、最小的残余应力、规定的导磁率和优良的抗应力腐蚀性能。

长期以来护环制造工艺过程主要包括:电炉炼钢→电渣重熔→热锻制坯→固溶处理→粗加工→强化性能→消除应力(稳定尺寸)处理→质量检验等环节。其中,热锻制坯一般在普通的自由锻造压力机上进行。主要工序为:钢锭开坯下料→镦粗冲孔→芯棒扩孔→芯棒拔长→修正等。该工艺流程冗长,能源、劳动力消耗巨大,效率低下。

热成形制坯不仅使护环成型,而且还是决定护环内部微观组织是否达标的重要环节。自由锻虽然省力、简便,但由于自由锻为局部成形,变形分布不均匀、工序多、变形慢等原因造成护环锻造过程中会产生锻造开裂、锻件内部粗晶混晶等缺陷。同时由于自由锻工艺流程长、可控性差、质量效益难以提升,成为生产发展的制约因素。为了解决这一难题,本文对热锻过程进行了研究。

1 热变形模拟试验

Mn18Cr18N钢为我国当前护环首选钢种。对Mn18Cr18N钢进行热拉伸、热压缩、热变形再结晶等试验可以测知钢在热成形时工艺塑性变化、高温变形力学行为、热成形再结晶组织结构演变等。Mn18Cr18N钢热变形试验结果如图1~图4所示。

图1 Mn18Cr18N钢热拉伸性能变化Figure 1 Hot tensile properties of Mn18Cr18N steel

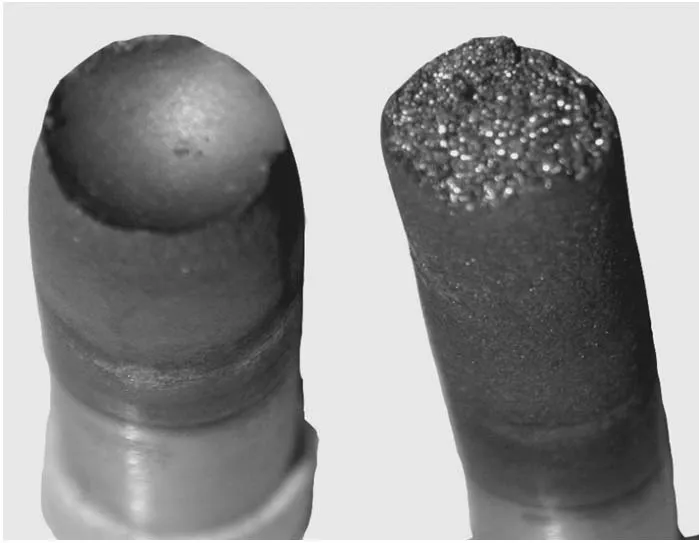

(a)1050 ℃塑性断口(b)850 ℃脆性断口图2 热拉伸宏观断口Figure 2 Macroscopic fracture for Hot tensile

图3 热压缩应力应变关系Figure 3 Stress-train relationship for hot compression

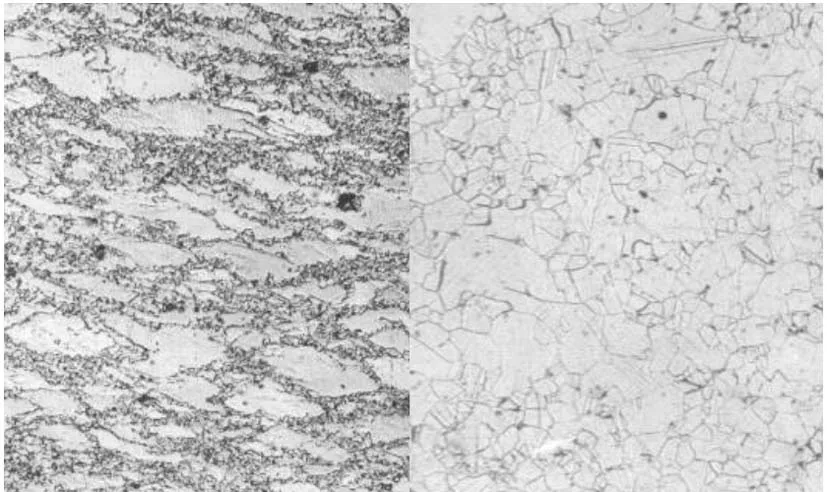

(a)动态(b) 静态图4 950℃再结晶组织Figure 4 Recrystallized microstructure at 950℃

通过高温变形试验可知,随着热成形温度的提升,变形抗力下降,塑性上升,尤其在950℃左右变化比较明显。当温度降低至900℃以下时,该钢的变形抗力急剧增高,硬化明显,塑性较低,锻造过程难以进行,比较容易发生开裂缺陷。

通过对该钢种热变形特性的研究分析,可以科学地确定最佳的锻造温度范围。通过合理调配,控制变形温度、变形速度、变形分布等热力学因素,可以得到比较满意的锻造效果。试验结果显示,加速锻造过程、合理调控热力参数,锻件开裂会有所减少,内部组织会得到相应改善,能够生产出合格的锻件。但是由于自由锻工艺流程较长,控制锻造及冷却难以准确实现,锻造质量不够稳定,锻造开裂时有发生,生产质量和效率有待进一步提高。

2 护环热成形质量攻关与新技术研发

为了防止锻造缺陷,实施控制成形,缩短工艺流程,提高生产质量与效率,研究开发了一些新的热成形技术。

2.1 模内冲挤、限制扩孔复合热成形

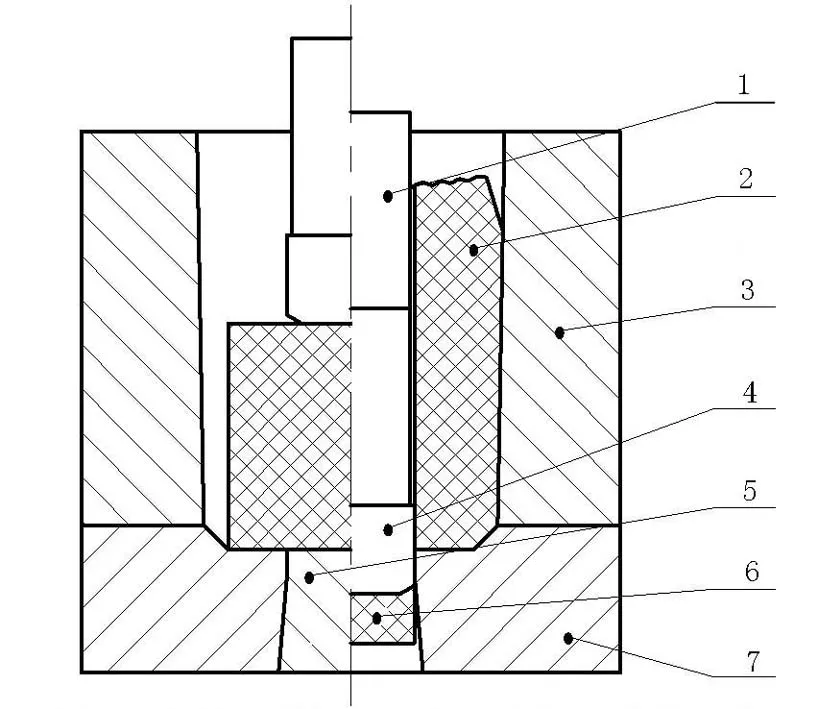

该工艺是将自由锻镦粗、冲孔两道工序改为在一套模具内一步冲挤完成,如图5所示。由于使用模具可以有效地规整制坯尺寸,减少裂纹缺陷,同时改变坯料成形时的应力、变形状态,控制金属流动,因此可以提高压实效果。

对于有较大内孔的坯件还要经模内限制扩孔,如图6所示。然而将自由锻成形改为模内成形时,变形力会大幅增加。为解决这个问题,又研发了模内包套冲挤成形技术(图7)及模内限制包套分步扩挤成形技术(图8)。该工艺中,因为坯料外加一个软金属包套,在成形时包套能起润滑、保温、防止坯料开裂破坏的作用,加上分步扩孔、控制金属流动,达到了省力和变形均匀的目的。

与自由锻制坯相比,该套工艺能够比较好的控制成形的热力学参数,同时改善成形过程中应力变形状态,有效地防止锻造开裂破坏,提高组织性能的可控性。而采取分步冲孔、扩孔及包套冲挤等方法可以实现护环省力成形、复合成形,并且能使热成形过程中护环的内部组织得到优化,成形质量、效率得到一定的提高。

1—接杆 2—坯料 3—模套 4—冲头5—底垫 6—芯料 7—垫环图5 模内冲挤成形Figure 5 Mold squeeze forming

1—接杆 2—坯料 3—模套 4—冲头 5—垫环图6 模内限制扩孔Figure 6 Limited bearizing inside mold

1—接杆 2—坯料 3—包套 4—模套 5—冲头6—底垫 7—芯料 8—垫环图7 模内包套冲挤成形Figure 7 Canning squeeze forming inside mold

1—扩挤冲头 2—坯料 3—包套 4—模套5—扩挤冲头 6—垫环图8 模内限制包套分步扩挤成形Figure 8 Limited canning step-by-step expand and extrusion process inside mold

2.2 铸-锻(轧)和胀-缩复合成形

所谓铸-锻(轧)复合成形是将铸造、锻压或轧辗等压力加工方法结合起来。比如用电渣熔铸或离心浇注方法制成空心环坯,然后经锻压扩孔或辗轧扩孔达到要求尺寸。而胀-缩复合成形则是将环形坯料经胀形和缩颈两道不同变形的工序,通过调控金属流动,达到内外均匀变形、环坯组织性能更合理的目的。复合成形的要点是将两种或两种以上工艺结合起来,充分发挥两者的优势,取长补短,共同完成准确成形与改善组织性能的双重任务。

2.3 其他热成形方法

护环热成形方法还有很多,例如,对高度小、口径大的环件,可以用轧辗法制坯;对直径较小、生产批量大的环件,可以用挤筒切断法制坯。对于要求原始强度高的护环,可以通过控制成形、控制冷却的方法,最大限度的保留形变效果,提高坯料的初始强度,增加护环的最终强度,满足性能要求。

实际生产中,应依据产品需求并结合现实条件研发新技术。在应用时一定要满足不断提高生产质量和效益的要求。比如,用电渣熔铸环筒成形的短流程工艺代替自由锻制坯方法,对提高生产质量、节能、提升工艺可控性都有良好的作用。目前已进行了一些实验研究工作,本着科学适用的原则,可以逐步予以实施应用。

3 结论

护环热成形短流程工艺的开发实现了护环的高效生产。未来应在沿用工艺的基础上不断优化创新,研发先进技术,进行优质高效的生产。

[1] JB/T 7030-2002.300MW~600MW汽轮发电机无磁性护环锻件技术条件.

[2] 郭会光,等.制造高强钢护环新工艺流程的研究.大型铸锻件,1996.

[3] 郭会光,等.制造大型汽轮发电机护环关键技术的研.锻压技术,1998年NO.3

[4] 郭会光,等.Mn18Cr18N护环钢锻压工艺基础研究.大型铸锻件,1998.

[5] 郭会光,等.大型护环热成形新技术的开发.机械工程学报,2005.

[6] Chen Huiqin etc. Simulation and prediction of Microstructure in Hot Forming of Metals.Trans Nonferrous Met. Soc China.2000.

[7] Guo.H.G etc. A study of simulation for The Large Forging projects-Qulity control Research of Retaing Rings.ICME,2000.

[8] 何文武.大型发电机护环超高压液力胀形新技术研究.太原科技大学, 2006.

[9] Liu.J.S etc. Research and Development the Manufacturing Technology for Large Generator's Retaining Rings.2008.