新型钢丝圈基片卷取成型机的数字化实现

彭俊,惠晶

(江南大学 无锡市工业节能与控制技术重点实验室,江苏 无锡214122)

1 引言

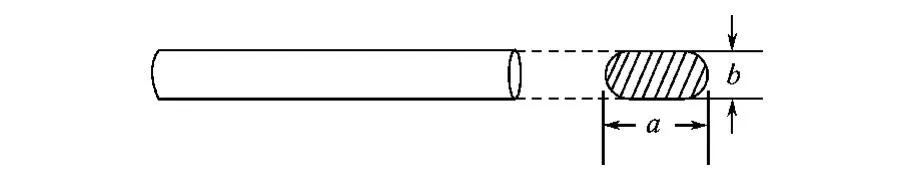

钢丝圈是环锭纺纱的关键部件,由高碳钢丝经多单元同步冷轧工艺压延成型[1]。钢丝圈基片截面的形状如图1所示,基片规格繁多,具有扁、薄、窄和圆弧角的特征,要求对基片在卷取和成型时保持张力恒定,等间隙整齐排列。当排列太密,钢丝圈基片出现堆叠挤压,会出现变形、伤边缘;当排列太疏,就不能充分利用收卷工字料盘。因此,对钢丝圈基片必须以恒线速度卷取,均匀整齐的排列。

图1 某型号钢丝圈基片截面的形状Fig.1 The cross section of one type of traveler laminate

传统的卷取成型机的卷取主轴由电动机驱动,排片与换向机构采用复杂的机械耦合结构与主轴硬连接。存在机械结构复杂机械磨损大、噪音大、成型精度低、无法适应不同规格钢丝的排片需要,改变机械参数适应性差等一系列问题。文献[2]的方法虽可解决机械耦合的问题,但使用步进电机同样存在精度差、高速稳定性差、带负载能力弱、快速启动易失步等不足[3]。

为同时满足高速复卷条件下,精确控制张力和排片位置,本文介绍一种新型的钢丝圈基片卷取成型机,采用变频调速驱动卷取机构,伺服系统驱动成型机构,可以实现卷取轴和成型轴的机械解耦,利用RS-485总线实现可编程控制器(PLC)与变频器和伺服放大器之间的通信。通过软件编程和数据通信,无需改变任何机械参数,只要利用触摸屏修改控制系统相关参数,就可适应各种规格钢丝圈基片的卷取成型,实现参数的柔性化调整,可以显著简化机械结构,提高钢丝圈基片的卷取成型的质量。

2 卷取和成型系统控制原理

2.1 卷取系统控制原理

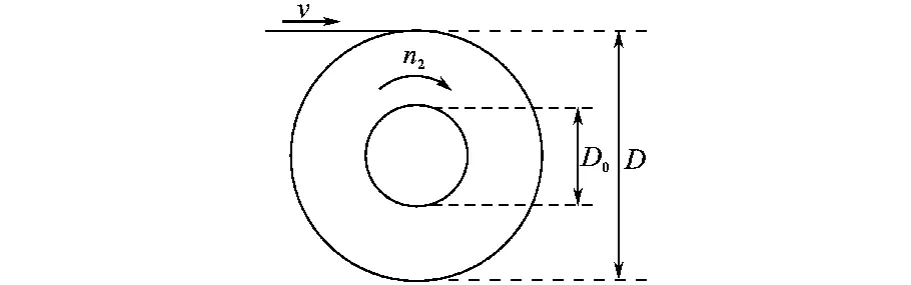

钢丝圈基片在卷取时必须保证恒定的线速度,设当前收卷料盘的线速度为v,卷取电机的转速为n2,标准收卷用工字料盘的直径为D0,当前卷取层的直径为D,钢丝圈基片齿条的厚度为b,收卷料盘的示意图如图2所示。

图2 收卷料盘示意图Fig.2 The schematic diagram of rewinding roller

每当收卷料盘旋转一圈,收卷料盘的直径就增加2倍的钢丝圈基片厚度b,当卷绕N层后,收卷料盘的直径变为

收卷料盘的线速度v与卷取电机的转速n2的关系为

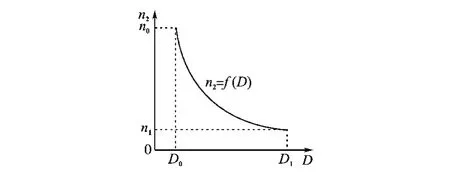

由式(2)可知,若要保持卷取线速度v恒定,则随着收卷料盘直径D递增,卷取电机转速n2必须要相应的递减,两者呈反比例函数关系。卷取过程中卷取电机转速与收卷料盘直径的关系变化如图3所示。

图3 卷取电机转速与收卷料盘直径的关系Fig.3 Relationship between rewinding motor speed and rewinding roller diameter

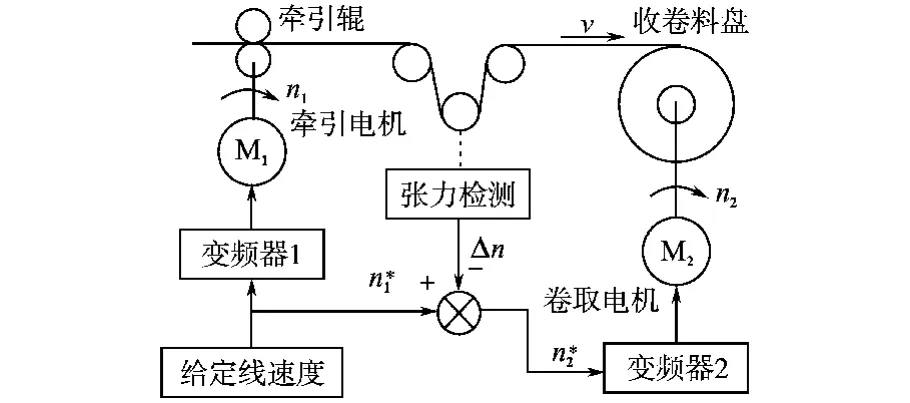

为了保持卷取线速度v的恒定,可以通过控制钢丝圈基片张力的恒定间接达到控制线速度恒定的目的,使用直接张力控制,可以获得较高的灵敏度和精确度。卷取系统直接张力控制原理图见图4。

图4 直接张力控制原理图Fig.4 The schematic diagram of direct tension control

卷取系统运行时,由外部给定1个线速度,卷取时要求钢丝圈基片保持一致的张力通过张力测量辊,以恒定的线速度v进入收卷料盘。在牵引辊和收卷料盘之间设有张力检测环节,张力检测主要由张力测量辊、位移传感器、弹簧张力机构等组成,其主要作用是检测钢丝圈基片卷取时的张力,所测张力转换为电压值,与给定的线速度对应的电压值作比较,经过综合计算与比较,其差值输入到卷取变频器的外部模拟量输入端VRF,卷取变频器就根据外部模拟量速度指令控制卷取电机的转速,实现钢丝圈基片卷取的恒张力控制,恒线速度卷取。

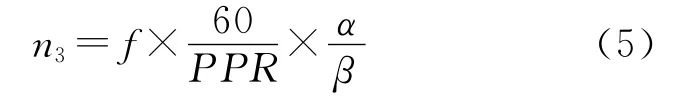

2.2 成型系统控制原理

钢丝圈基片成型时要保持紧密排列,均匀整齐。为了实现成型过程较高的精度,使用伺服电机作为成型系统的驱动电机。成型伺服电机与卷取交流异步电机同步运行,同步控制策略主要有主从式、交叉耦合、同步主参考(SMR)、电子长轴(ELS)和相对耦合等[4]。从简单实用角度考虑,两电机设计成主从工作方式,即:卷取电机作为主电机,成型电机作为从电机。

在卷取电机主轴安装高速旋转编码器PG,测取卷取电机M2的转速,转换为高速脉冲串形式发送给伺服放大器,控制成型伺服电机SM转速n3正/反旋转,跟随卷取电机M2主轴转速n2,实现成型伺服电机与卷取交流异步电机的同步运行。在完成一层的成型后,成型电机通过安装在丝杠左右两端的光电传感器自动换向。成型系统原理图如图5所示。

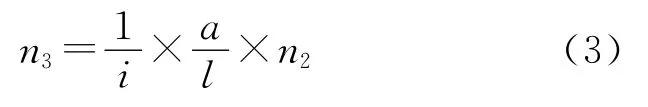

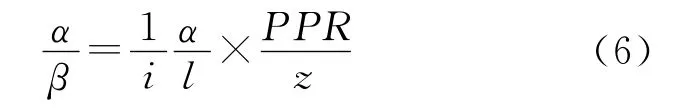

设成型伺服电机转速为n3,卷取电机转速为n2,钢丝圈基片的宽度如图1所示为a,成型机构传动丝杠的螺距为l,高速旋转编码器PG的精度为z,z=2 000p/r,成型伺服电机自带的编码器为20位,其PPR=220=1 048 576,减速机的减速比为i。

图5 成型系统原理图Fig.5 The schematic diagram of rewinding and forming system

成型伺服电机通过减速机连接传动丝杠,则伺服电机的转速n3可表示为

旋转编码器PG的输出频率f为

则伺服电机的转速n3也可以表示成:

式中:α,β为伺服放大器内部可调的电子齿轮系数。

由式(3)等于式(5),消去相关变量,可得:

对于一个选定的系统,减速比i、传动丝杠的螺距l、旋转编码器的精度z、伺服电机自带编码器的精度PPR都是定值,对于式(6),假设电子齿轮系数β取值为1,则电子齿轮系数α只与钢丝圈基片的宽度a有关。在本系统中,通过触摸屏就可以设置钢丝圈基片的宽度a,利用RS-485总线通信,无需改变任何机械参数,就可以满足各种规格钢丝圈基片的卷取成型,实现了参数的柔性化调整。

3 系统硬件设计

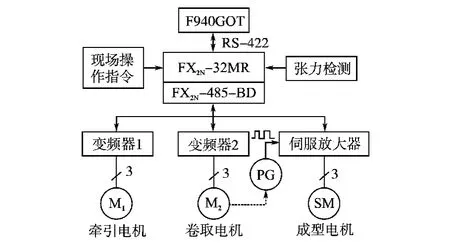

PLC是整个系统的核心控制器,它具有体积小、可靠性高、抗干扰能力强、通用灵活与维护方便等优点,在现代工业控制中得到了广泛的应用[5]。系统电气控制原理图如图6所示。

PLC接受现场的操作指令、各种状态信息的反馈及触摸屏实时的参数修改;交流异步电机M1,M2和伺服电机SM作为系统的执行机构,通过RS-485总线,在接受经过PLC内部计算处理后指令的同时,也实时的把电机的各种运行状态经过总线RS-4 8 5传递给PLC,在触摸屏上得到直观的显示。

图6 系统电气控制原理图Fig.6 The schematic diagram of electric control system

通过估算,实际的输入输出量I/O点数超过24点,因此,按照PLC产品系列进行选型,选择三菱 FX2N系列的 FX2N-32MR 型 PLC。FX2N-32MR型PLC属于继电器输出型,它的基本指令执行时间为0.08μs,内置的用户存储器为8 000步,有多种特殊功能模块或功能扩展板。由于在本系统中,PLC需要和变频器及伺服放大器进行RS-485总线通讯,因此需要配置FX2N-485-BD通信用功能扩展板。在生产中,设定不同规格钢丝圈基片的宽度a、成型层数x,PLC接收光电传感器换向信号,按式(6)编写卷取成型的控制程序,写入PLC内存中,PLC就可以按照预先编写的程序控制电机,实现钢丝圈基片的恒线速卷取,紧密均匀排列。

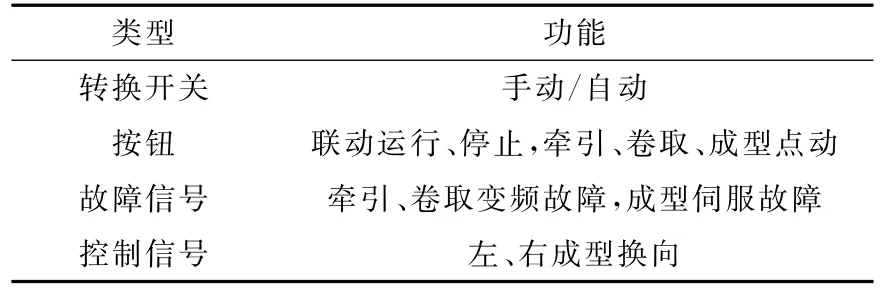

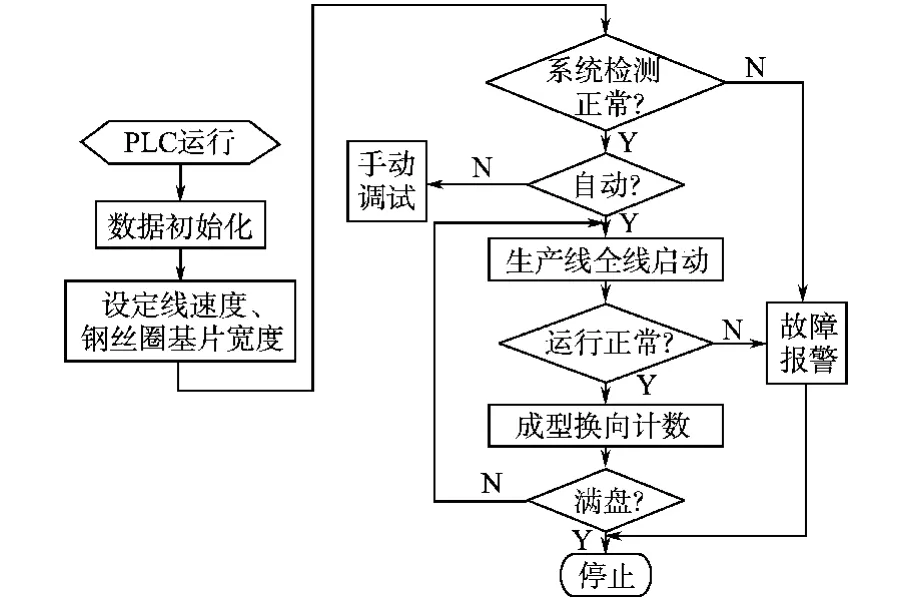

PLC输入端子的功能定义如表1所示,需要占用11个输入端子,PLC输入端外部接线示意图如图7所示。

表1 PLC输入端功能定义Tab.1 The function definition of input terminals of PLC

钢丝圈基片的卷取属于恒功率负载,要求变频器工作在恒功率调速状态。因此,主轴选用三菱FR-D720S-0.75K-CAT型三相400V 变频器驱动0.75kW的交流异步电动机,通过线速度的给定值与张力控制器的输出值的叠加输出结果,调节卷取电机的转速n2,按照式(2),随着卷取直径D的增大而相应的减小,达到恒线速卷取的目的。同时,变频器的PU接口具有RS-485通讯功能,可以方便地与PLC实现总线通信。

图7 PLC输入端外部接线示意图Fig.7 The schematic diagram of external terminals of PLC

成型系统由高精度的伺服电机驱动,属于小惯量系统。本系统选用富士公司最新ALPAA5 Smart系列RYA401F5-VV5型单相200V伺服放大器,驱动GYS401D5-RG2型额定转速3 000 r/min,额定功率400W的交流伺服电机。伺服放大器设置为“控制”控制模式,接收高速旋转编码器(PG)的脉冲信号,按照光电传感器的换向控制信号,控制成型伺服电机(SM)带动成型机构左右往复成型。伺服放大器的CN3口具有RS-485通信功能,当生产的钢丝圈基片产品规格发生变化,伺服放大器可以通过RS485总线,按照式(6),实时的修改电子齿轮系数,满足不同的生产要求。

系统选用三菱F940GOT触摸屏作为人机界面,既可以用来实时监控生产工况,还可以方便地进行产品参数的在线修改,而无需调整任何机械结构,极大地提高了生产效率。利用GOT-F900系列触摸屏配套 FX-PCS-DU/WIN-C组态软件进行各种监控画面的设计,与PLC之间通过RS-422总线连接。当产品规格发生变化,通过触摸屏就可以调整给定线速度,修改钢丝圈基片宽度a。本设计的触摸屏还实现了生产线的故障信息监控,方便现场操作人员的维护检修,具有良好的人机交互性。

4 系统软件设计

根据钢丝圈基片卷取成型机的原理及生产工艺的要求,确定程序的基本结构,主要有5部分组成:PLC主控制程序、牵引变频与PLC通讯程序、卷取变频与PLC通讯程序、成型伺服与PLC通讯程序及触摸屏组态画面程序。

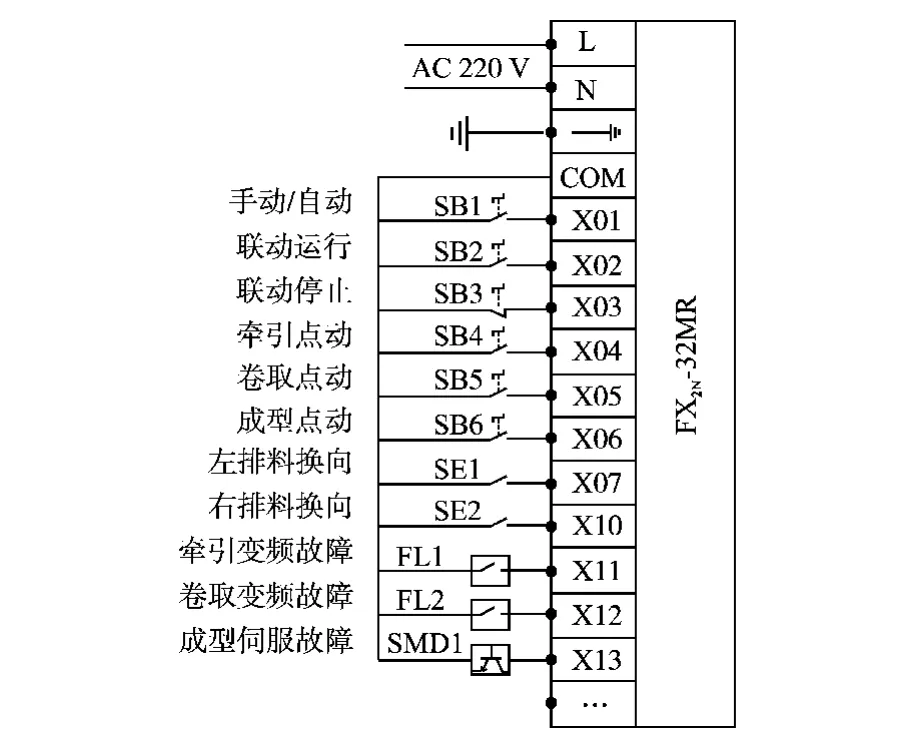

4.1 控制系统软件设计流程图

如图8所示为控制系统的主程序设计流程图。系统上电,PLC开始运行后,先对系统初始化,把数据寄存器和通用寄存器清零,读入设定的给定线速度及钢丝圈基片的宽度a等参数。检测系统是否正常,正常则进行自动和手动状态选择,否则转到故障报警,系统停机。选择自动运行则开始生产线全线启动,手动运行则转到手动调试状态。生产线运行后,程序实时监控生产线运行情况,出现不正常立即进行故障报警并停机。并且,在光电传感器控制左右成型换向时,进行成型圈数计数,达到设定的成型圈数时,程序停止运行,生产线自动停机。

图8 PLC控制程序流程图Fig.8 The flow chart of PLC control program

4.2 PLC与各外围设备的通讯

本系统PLC与变频器及伺服放大器通过RS-485总线进行数据通信,传递控制命令和接收实时运行参数;PLC与触摸屏之间通过RS-422总线进行连接,接受来自触摸屏的参数设定,并把变频器及伺服放大器的运行参数在触摸屏上直观的显示。

利用FX系列PLC自带的外部设备命令及一些特殊的辅助继电器和数据寄存器,可以方便地实现PLC与外部设备的通讯[6]。

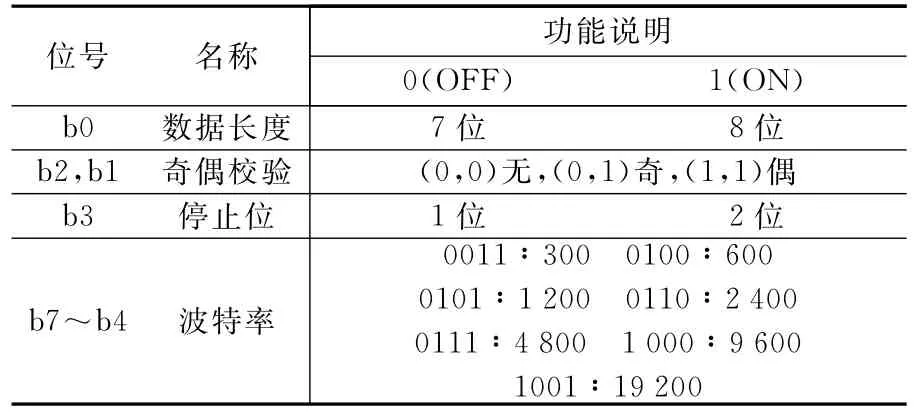

当系统选用无协议通信方式时,为使PLC与外部设备进行RS-485通信,必须设置波特率、停止位、奇偶校验和数据长度等通信参数,可以通过特殊数据寄存器D8120来设置串行通信格式,如表2所示。

本设计选用的数据位为8位,偶校验,1位停止位,波特率为19 200bit/s,故D8120设定为0C97A。

表2 D8120通讯参数设置Tab.2 The communication parameters setting of D8120

通过特殊辅助继电器M8161来选择数据处理格式。当M8161设为0时为16位模式,当M8161设为1时为8位模式。本设计选择8位模式。设置好相关的参数,用串行通信指令RS存储到D8120中,外围设备设置好一致的通信参数,按照通信协议就可以进行相互通信了。

5 结论

本文针对钢丝圈基片卷取的工艺要求,利用先进的变频控制和高精度伺服系统,设计了一种新型的钢丝圈基片卷取成型机,改变了传统钢丝圈基片卷取成型机构的机械耦合传动模式,克服了传统机械结构复杂、噪音大、磨损严重等问题;采用高性能PLC作为核心控制器,提高系统在复杂工业环境中的可靠性;采用高精度伺服电机成型,进一步提高成型的精度,满足生产工艺的要求;利用触摸屏进行参数设置,简化硬件电路连接,实现参数的柔性化调整。系统具有控制精度高、操作简单、运行平稳、无噪音等优点,可以实现各种规格的钢丝圈基片的恒线速卷取,均匀紧密成型。

新型钢丝圈基片卷取机使卷取线速度由原来的120m/min提高到200m/min,可以满足0.6~3.6mm宽度钢丝圈基片的卷取成型,实现了系统的数字化和自动化,具有广泛的应用前景,稍加改进和调整,就可以直接应用到造纸、包装、线材、印染等不同领域的卷取成型控制。

[1]刘荣清.钢领、钢丝圈对细纱断头和毛羽的影响[J].纺织器材,2007,34(4):303-307.

[2]惠晶.绕线机步进驱动自动控制系统[J].电气传动,2005,35(8):56-59.

[3]程明.微特电机及系统[M].北京:中国电力出版社,2008.

[4]Chen Shuping,Zhang Kuan,Zhang wei,et al.Design of Multi-motor Synchronous Control System[C]∥Proceedings of the 29th Chinese Control Conference,Beijing,China,2010:3367-3371.

[5]郁汉琪.电气控制与可编程序控制器应用技术[M].南京:东南大学出版社,2009.

[6]廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2005.