玻璃高精度切割机的运动控制设计

黄海宏,陈金长,王鹏

(1.萍乡浮法玻璃厂,江西 萍乡337000;2.中达电通股份有限公司,江西 南昌330006;3.天津电气传动设计研究所,天津,300180)

1 引言

在玻璃行业高精度随动横切机是成品工段的核心设备,决定着玻璃生产的成品率以及合格率。现有国内高端玻璃生产线基本上都选用德国格林策巴赫 和意大利保泰罗等国外品牌的横切机,与国内设备相比较其运动控制系统都是选用专业运动控制主机和高端伺服,其计算处理能力快、精度高、随动跟踪更实时,基本都支持其他品牌的在线检测系统接口,实现在线优化切割以及双刀同动功能,但设备价格高、易用性差,且售后不方便,配件价格高昂且供货周期长。而国内的品牌大多采用非专业运动控制配置,PLC语言命令执行周期长、控制精度低、随动性差,且基本上都只能完成单刀控制。为了提高设备性价比,又能达到进口品牌的控制精度,本文考虑采用全套台达专业运动控制系统进行设计来完成控制要求。

2 系统工艺流程和技术要求

2.1 玻璃切割工艺流程

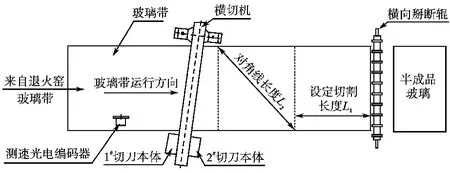

玻璃生产线的原料经过熔化、成型、退火3套热工工序,形成一条不间断且宽度和厚度一定的整段玻璃带进入成品工段辊道,完成切裁、横向掰断、掰边、包装几套工序,成为成品玻璃。玻璃切割流程如图1所示。

整条玻璃带从退火窑出来后,进入切裁区辊道,该辊道由同步电机或伺服电机传动,在玻璃厚度和规格一定的情况下,转速理论上是恒定的(但当出现辊道传动皮带拉长,机械连接间隙等原因时玻璃带线速度是有波动的),横切机与玻璃带中心线垂直方向成7°角横跨安装于辊道上方,控制系统的测速光电编码器安装在横切机上游的玻璃带上,随玻璃带的移动而被动旋转,用于测量玻璃带速度及位移量。当切割系统启动后,切刀按设定的切割长度L1循环地在玻璃带上切割出刀线(图1中的虚线所示),将玻璃分成等长的方块,并且计算跟踪刀线的位移,当刀线到达横向掰断辊时,掰断气缸动作将该辊道抬起,同时将玻璃掰断,掰断后的一片为半成品玻璃,这样一片玻璃的横切工序就完成了,并按以上流程循环动作。

图1 玻璃切割流程Fig.1 Glass cutting process

2.2 横切机结构原理

如图2所示,一个横切机的机架上设计了上、下游2套切刀系统,机械结构上彼此完全相同,相互独立。

图2 机械结构图Fig.2 Mechanical structure drawing

以上游切刀为例介绍其动作原理,图2中的切刀本体与同步皮带相连接,同时固定在上、下两条直线导轨上,能自由行走,安装于机架上的伺服电机直接驱动主、副同步轮和同步皮带做正、反转运动,同时切刀本体随同步带在玻璃带的横向做来回直线运动。图示切割运行方向时,切刀本体由气缸驱动下落到玻璃表面,回刀方向运行时切刀上升离开玻璃表面50mm,切割距离由实际生产玻璃板宽度来设定。一套横切系统的主梁上安装上、下游2套切刀系统,正常使用时相对独立,当其中一套出现故障或需切板长小于单刀最小切割板长时,就需要双刀配合运行。

技术精度要求如下:切割板长重复精度L1为±1mm,最高切割速度为800mm/s;对角线误差L2(垂直度)为±1.5mm,最大切割行程为4 200 mm,最小切割板长为800mm。

3 电气控制系统设计

3.1 控制系统硬件配置及架构

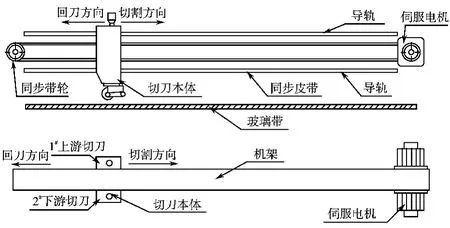

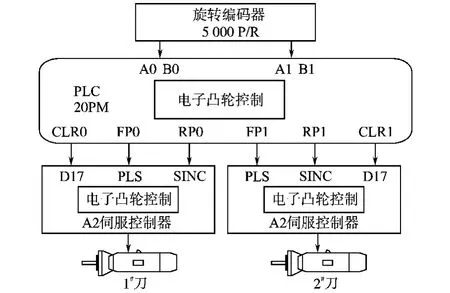

根据系统工艺流程的技术及精度要求和机械工艺特点,在PLC的选型上没有选用一般普通内置脉冲功能的小型PLC,这种PLC即使利用中断方式控制,因为受扫描周期的影响,CPU处理时间较长控制出现滞后产生误差。此次选用的台达DVP-20PM00D是一款专用运动控制型PLC,采用高速双CPU结构形式,利用独立CPU处理运动控制算法,可以很好地实现各种运动轨迹控制、高速抓取及比较输出控制,直线/圆弧插补控制等;伺服驱动采用台达ASDA-A2系列3.5kW智能驱动器和电机,具备电子凸轮E-CAM和CAPTRUE/COMPARE运动控制功能;人机界面选用台达DOP10.4×2.5cm触摸屏作为监控单元。电气系统控制架构图如图3所示。

图3 电气控制系统架构图Fig.3 Electrical control system architecture diagram

本案的数据交换网络由2个网络组成,一个是为了满足高速运动控制的需要,20PM与A2伺服驱动器之间构建的是CANopen网络,其最快通讯速度达1Mb/s,用于20PM主站和伺服驱动器之间高速数据交换。另一个是20PM与HIM触摸屏之间通过RS485进行通讯完成数据交换的。并且其他品牌的在线检测优化切割系统可通过20PM的COM1RS232接口进行数据交换,在线调整切长,与本系统一并完成玻璃在线检测和优化切割功能。

3.2 运动控制的实现

本系统运动控制流程如图4所示,玻璃带的线速度通过光电编码器检测并输入20PM的输入端,通过20PM的电子凸轮功能输出2路同步脉冲信号分别给2个伺服驱动器,同时产生2路触发输出信号CLR0和CLR1作为控制同步信号,分別连接2个伺服驱动器的DI7口。接收到触发信号后,再经过A2伺服控制器的电子凸轮控制功能输出控制伺服电机,实现高精度的运动控制功能。

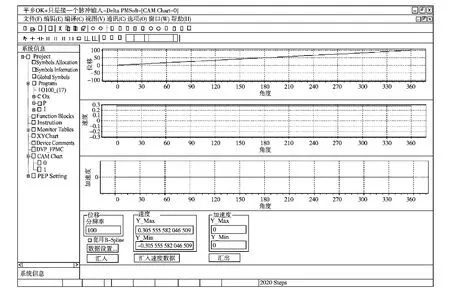

PLC的电子凸轮为周期性凸轮系统,主轴为实体轴,位置通过A0/B0,A1/B1获取,轨迹资料(E-CAM Data)是利用 PM-SOFT 软件的 CAM CHART功能建立。20PM电子凸轮曲线如图5所示。

图4 运动控制流程图Fig.4 Motion control flow graph

图5 20PM电子凸轮曲线Fig.5 20PM electronic cam curves

玻璃切割长度的控制是利用20PM的FROM/TO指令设定/读取CR#253控制高速比较和捕捉功能,对光电编码器采集的脉冲进行计数,并与设定切割长度的寄存器值进行高速比较并通过CLR0和CLR1输出触发信号给伺服驱动器,本案利用D4002作为控制切割长度的寄存器,长度值通过触摸屏修改D4000的数据,再进行单刀和双刀切割控制的判断,在单刀追切时,把B伺服关闭,切长参数D4002=D4000,高速捕捉和比较后控制A伺服启动进行切割;双刀追切的情况下,A,B伺服都开启,切长参数D4002=D4000×2,但2个伺服首次启动位置必须是A伺服启动后B伺服默认在D4002值的一半(即切长D4000)时启动,单刀切割长度为设置玻璃切长2倍。

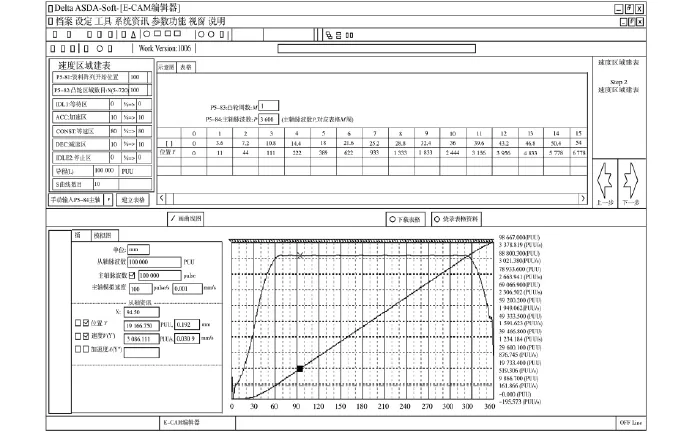

A2伺服驱动器的电子凸轮为非周期性凸轮系统,主轴为实体轴,位置通过脉冲命令端PULSE/SIGN端获取,轨迹资料(E-CAM Data)是利用ASDA-SOFT软件的E-CAM编辑器建立的,如图6所示E-CAM曲线,在落刀前完成加速过程,然后追踪20PM发出的同步信号,玻璃带速度与切刀速度严格成一个余弦的比例关系,保证玻璃切线垂直度。

抬刀、落刀的位置是由伺服控制器的高速捕捉、比较功能(CAPTRUE/COMPARE)实现的,电机启动后通过捕捉电机位置编码器的反馈脉冲,并与设定值进行高速比较并通过驱动器的DO点输出控制切刀电磁阀完成切刀的抬、落动作。

所有切割、调整、维护参数以及伺服控制的部分参数都是通过HIM人机界面来完成的,此次选用的台达DOP系列10.4×2.54cm触摸屏,其编辑软件SCREEN EDITOR界面友好,通过USB下载,程序修改、下装速度快效率高。

图6 A2伺服驱动器电子凸轮曲线Fig.6 A2servo drive electronic cam curves

4 方案实施效果

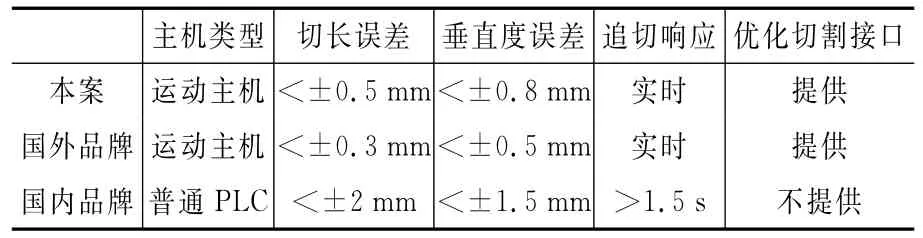

通过实际生产验证,该系统能达到控制精度要求,完全满足生产需要。表1是实际使用精度误差数据,并与国外及国内品牌进行了对比。

表1 误差对比Tab.1 Error comparison

值得指出的是,国外品牌设备的机械部分间隙和配合也优于国内设备,本案机械部分为自行设计,以上数据未除去机械间隙造成的误差。

5 结论

从实施效果数据和实际使用情况分析,20PM和A2伺服的电子凸轮功能完全能满足控制精度要求,该套台达运动控制系统具有响应时间快、追切误差小、通讯速度快、接口丰富等优点,能与国外高端运动控制系统媲美。但价格比国外品牌的普通PLC控制系统还低,性价比很高,故该设计方案值得在玻璃切割设备制造行业进行推广。