孔型轧制生产线中推床的PLC控制

黄颖,陈新奎,季宝伟,吕正南

(1.天津电气传动设计研究所,天津300180;2.SEW-工业减速机(天津)有限公司,天津300457;3.扬州诚德钢管有限公司,江苏 扬州225200)

孔型轧制工艺的特殊性(即将截面为方形的钢坯料,轧制成截面为圆形并符合工艺要求尺寸)决定了推床是孔型轧制生产线中必不可少的组成部分。可逆轧机的前后各设有一对推床,其基本功能是推动钢坯使其根据不同轧制规程需要对准主机的不同孔型,并在轧制过程中保证坯料能顺利通过轧机,防止顶钢现象。对于可逆孔型轧机,在不同道次的轧制过程中,若方形钢坯未能对准要求的轧机过孔,将使得钢坯截面形状错误,严重时导致钢坯表面出现轧制产生的压痕,最终导致钢坯扭转直至无法轧制。为保证钢坯在轧制过程中每道次能经过工艺要求的孔型轧制并且经轧制的钢坯截面形状正确,需控制推床同步及推床电机力矩。采用以速度闭环加位置PID调节的控制方案来实现机前机后推床的同步功能;以电机力矩曲线控制方案实现推床矫直及正常送钢功能。经某圆钢生产现场实际应用,效果满意。

1 系统的基本构成

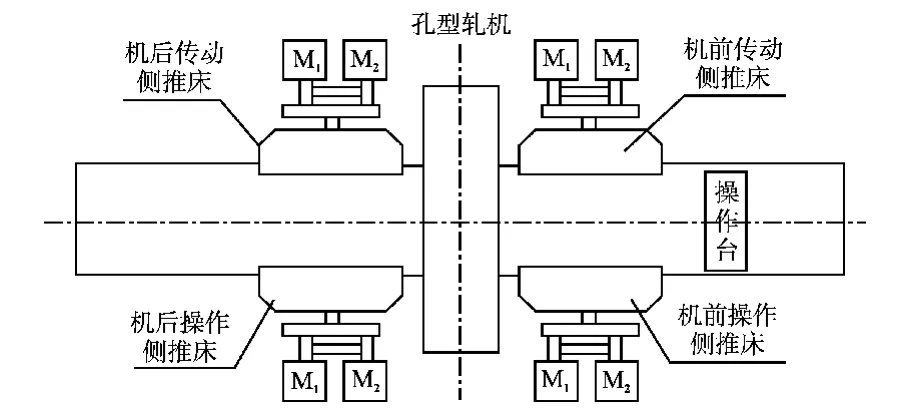

在孔型轧制生产线中,推床主要用于移动轧件,使轧件对准轧辊孔型并顺利通过轧机,也可对轧件进行矫直。该现场推床设备机械布置如图1所示。

图1 推床机械设备布置图Fig.1 Layout of manipulator

图1中,可逆轧机的前后各设有一对推床,布置在辊道的两侧,分别称之为机前传动侧推床、机前操作侧推床,机后传动侧推床、机后操作侧推床。机前、机后分别由独立的两部分组成,每部分推床设备由电机、制动器、同步装置、减速机、传动丝杆丝母、推床导板、框架和导向装置构成。此现场应用中每块推板由机械同步的2台电机驱动。

机械同步连接的2台电机一台安装有绝对值型编码器,另一台安装有增量式编码器。推床是通过控制推床导板后连接的驱动电机的旋转运动来实现控制推板进退直线方向运动的。

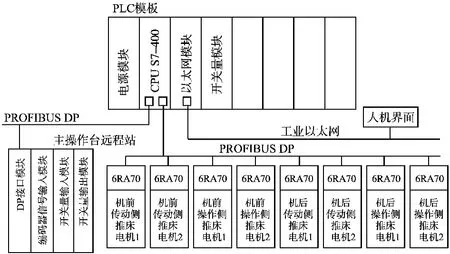

图2为该现场实际推床控制系统的PLC系统基本配置图。

图2 推床控制系统PLC组成图Fig.2 The composing of manipulator PLC control system

图2中,推床的电机驱动部分采用德国西门子全数字调速装置SIMOREG-6RA70。PLC控制部分采用西门子公司的S7-400控制器,执行推床的速度给定、位置闭环以及同步控制运算。

S7-400控制器通过以太网与人机界面通讯,对推床数据进行清零、校准、显示等操作。控制器通过PROFIBUS DP通讯协议与传动全数字装置通讯,实现钢坯矫直,固定钢坯不产生扭转等功能,完成控制系统逻辑运算、机械设备保护;现场主操作台设有推板操作控制钮,此操作台也是通过PROFIBUS DP通讯协议与S7-400控制器通讯。

S7-400控制器系统通过绝对值编码器信号输入模板,将推床电机后的绝对值式编码器信号接入,经运算处理后可以用来检测推板实际位置,并参与推床同步调节及人机界面交互;S7-400控制器系统通过开关量模板将机械保护限位等信号接入控制系统,可控制推板的正常工作行程,防止推床超行程工作。

2 控制方案

推床在整个轧制过程中,尽管电机参数,机械设备结构,编码器类型均相同,全数字装置的速度给定相同,但是在机前带载机后不带载的工况下,机前机后推床必将存在明显不同步的现象,如果此时单侧的机前推床和机后推床同步性能很差,将无法保证钢坯能顺利进入轧机,也能产生顶钢现象;如推床在整个工作过程中无力矩控制极容易导致轧件产生扭转,也无法实现矫直功能,进而直接影响整块坯料轧制或成品质量。

2.1 推床同步控制方案

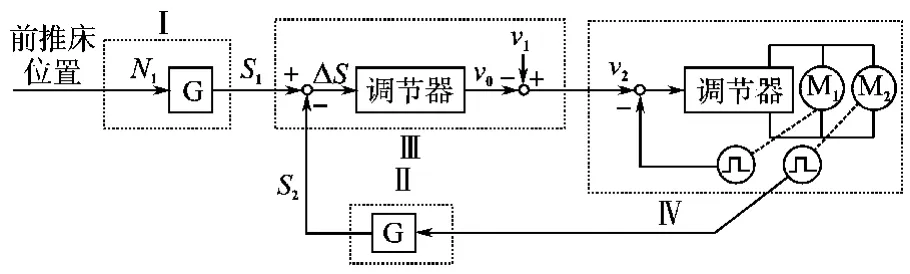

根据推床同步控制系统的特点,主要是保证机前机后推床的位置同步,现提出以机前推床位置值为基准,机后推床位置应用PID调节器控制的策略。机后推床同步控制系统框图如图3所示。

图3 推床同步控制框图Fig.3 Manipulator synchronization control block diagram

图3主要由4部分组成,其中Ⅰ为机后推床位置基准设定环节,Ⅱ为机后推床位置检测环节,Ⅲ为机后推床位置调节环节,Ⅳ为机后推床控制对象环节。

1)机后推床位置基准设定环节Ⅰ。本环节中最终得出的结果值S1为机前推床的实际位置值。PLC控制器将机前推床绝对式编码器数值N1经函数变换器G进行变换,通过清零校准等处理得出推床实际位置值S1。

2)机后推床位置检测环节Ⅱ。本环节中最终得出的结果值S2为机后推床实际位置值。PLC控制器采用与处理机前推床编码器相同的方式来处理机后推床绝对式编码器读数,经处理后的数据作为机后推床的实际位置值S2。

3)机后推床位置调节环节Ⅲ。机前推床的基准值S1与S2进行比较。如果两信号完全相等,即S1=S2,则ΔS=0,不需要进行调节。否则,就用ΔS作为调节器的输入信号。

从整个系统的快速性方面来考虑,调节器需采用比例调节;从系统的精度方面考虑,调节器需采用积分环节,所以针对此系统特点选用了比例积分调节器。当机前机后推床位置出现偏差时,位置调节器输出信号产生变化,输出一个偏差信号v0,通过v0与机后推床实际速度给定量v1进行综合,用来改变机后推床的速度,最终消除机前机后位置差的产生。

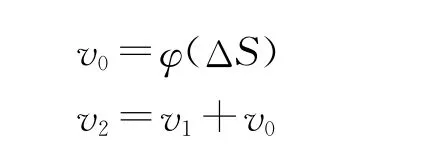

4)机后推床控制对象环节Ⅳ。推床位置变化是通过控制推床后电机速度变化实现的,速度给定公式如下:

式中:v1为机前推床速度实际值;v2为机后推床速度给定;v0为PID控制器的输出;ΔS为机前机后推床位置差。

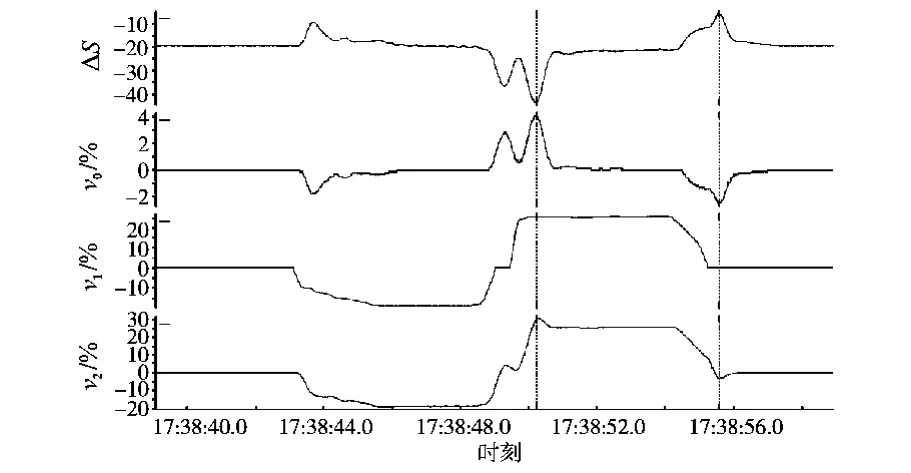

同步调节后实际工作波形如图4所示。PLC控制器将速度给定值v2传到速度控制装置SC中,并且推床驱动电机后所安装的增量式编码器信号直接输入传动全数字装置,从而实现电机速度的闭环控制。最终实现推床的位置同步功能。

图4 同步调节后实际工作波形Fig.4 Curves of the actual work after synchronization regulation

2.2 推床力矩控制方案

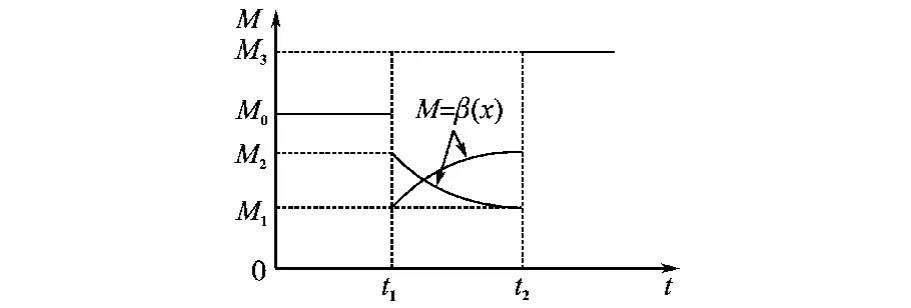

在孔型轧制的整个过程中,因为换孔操作,矫直操作和轧件送入孔型都在机前操作,所以对于机前传动侧推板和操作侧推板在上述3种情况下所受到的力是不同的,因此要进行推板电机力矩大小的控制。图5为机前两侧推板电机力矩控制曲线。

图5 推床力矩控制曲线Fig.5 Manipulator torque control curves

图5中,M0为电机启动力矩,M1为带载时允许最小力矩,M2为带载时允许最大力矩,M3为矫直用电机力矩。设定推板从0到t1过程中推板空载运行,电机力矩给定为t时推床电机启动力矩给定;当t从t1到t2过程中,两推板与钢坯接触,为了使钢坯能向一侧移动对准孔型,所以此时一侧推床产生推力作用,另一侧推床产生阻力作用,力矩给定按照曲线所示M=β(x)函数给定(即基于模糊控制的电机转矩与推板受力的函数关系);当t到达t2时认为推床投入矫直功能,电机力矩给定为钢坯矫直时所需的电机力矩给定。由上述分析可以看出选择正确的力矩控制曲线也是推床控制的关键。

3 提高控制系统精度的方法

由上述论述可以看出,推板同步控制性能和电机力矩控制的好坏会直接影响现场轧制效果和成品合格率。保证推床同步控制的精度,主要依靠如下两方面因素。

1)绝对式编码器的选择。绝对式编码器可产生一串数据链,为每个轴的位置提供独一无二的编码数字值。该应用现场选择了精度较高的绝对值式编码器。可使控制器直接读到推床丝杆绝对位置值,经函数运算等处理后参与系统同步控制。

2)推床同步调节器的设计。选用同步调节器的目的是使系统响应时间短,精度高,所以如果正确选用了比例系数和积分时间,就能达到理想的效果。

4 结论

此推床控制系统方案已在项目中实际应用,控制效果优良。利用本方案后,推床的整个生产同步效果理想,系统整体响应时间也达到轧钢生产线自动生产的工艺要求。

本控制方案简单、实用、可靠性高。该控制方案的成功应用对轧钢厂新建推床系统或旧设备改造,以及其他有类似机械设备控制系统的应用,具有一定的参考价值。

[1]丁修堏.轧制过程自动化[M].第2版,北京:冶金工业出版社,2005.

[2]李凤仁,武玉新,于宝琦.推钢机系统的同步控制[J].基础自动化,2001,8(2):22-25.