超声表面滚压加工40Cr表层的纳米力学性能

刘 宇,王立君,王东坡,王 颖

超声表面滚压加工40Cr表层的纳米力学性能

刘 宇,王立君,王东坡,王 颖

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072)

研究了超声表面滚压加工40Cr表层的力学性能. 采用纳米压痕实验测定了表层的弹性模量、纳米硬度和残余应力. 实验结果表明:经过超声表面滚压后,40Cr表层的弹性模量和硬度都得到显著提高,最大值均位于表面,往复加工3遍的表面弹性模量和硬度分别为217.16,GPa和3.588,GPa,加工6遍的表面弹性模量和硬度分别为224.8,GPa和3.857,GPa;同时表层获得一定数值的残余压应力,最大值位于表面并随着加工遍数的增加而增大. 对比实验结果发现往复加工次数对表层的力学性能有重要的影响.

超声表面滚压加工;40Cr;纳米压痕;力学性能

工程结构的失效多数始于材料表面,如疲劳、腐蚀和摩擦磨损等,所以提高材料的表面质量对于延长工程部件的服役寿命有着重要的意义.表面纳米化技术能够在材料表面制备出一定厚度的纳米晶层,从而将纳米材料的优异性能与传统工程材料相结合,其中以表面自纳米化技术应用最为广泛,如表面机械研磨、高能喷丸、超声喷丸和超音速微粒轰击等[1-3].然而,不恰当的处理工艺会造成材料表面状态的恶化,产生压痕交叠、微裂纹等表面缺陷,引起应力集中,降低结构的疲劳强度,加快腐蚀和磨损[4-5].

超声表面滚压加工(USRP)作为一种新兴的超声辅助表面改性方法可以兼顾晶粒细化、加工硬化与表面粗糙度等问题.

已有的针对USRP的研究仅限于表面微观结构和工艺参数对使用性能的影响,表层的力学性能还未涉及.因此笔者通过纳米压痕实验研究USRP处理后材料表层的力学性能.纳米压痕法可以测量微小体积材料力学响应并确定其力学性能参数.纳米压痕实验可以连续记录载荷(P)和压痕深度(h)随时间的变化,其中,载荷和位移的分辨率分别达到nN和nm数量级,引起材料变形的体积一般在100,µm以内,因此可以从微小体积材料的P-h曲线物理反解析提取需要的力学性能参数.

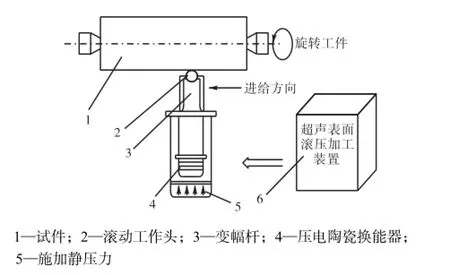

整套加工系统包括超声表面滚压装置,辅以数控车床,如图1所示.数字超声波发生器产生的20,kHz高频电振荡信号经压电陶瓷换能器转换成相同频率的机械振动,并由变幅杆放大再传给可滚动的加工工作头.同时,安装在USRP执行机构底部的强力弹簧提供稳定的静压力.在一定的车床主轴转速和进给速度下,工作头将超声频振动和静压力传递到机械零部件表面,使金属材料表面产生大幅度的弹塑性变形.加工后,工件表面产生一定的弹性恢复,反复的塑性变形使晶粒碎化,逐渐达到纳米级[6].加工平面时将轴端面或平面试件固定在数控车床的主轴上,USRP执行机构安装在进给机构上,使加工工作头垂直压在轴端面上.

1 超声表面滚压加工原理

图1 超声表面滚压加工示意Fig.1 Schematic diagram of USRP working

2 实验方法

2.1 实验材料

鉴于超声表面滚压加工处理的主要对象为轴类零部件,因此选用供货态40Cr钢,并车削成直径为60,mm的轴,保证轴端面绝对水平.

2.2 超声表面滚压实验

滚动工作头采用直径为15,mm的硬质合金球.整个加工过程采用冷却液冷却并润滑.加工参数为车床主轴转速246,r/min、进给速度10,mm/min、静压力200,N、工作头振幅6,µm,往复加工3遍和6遍.

2.3 纳米压痕实验

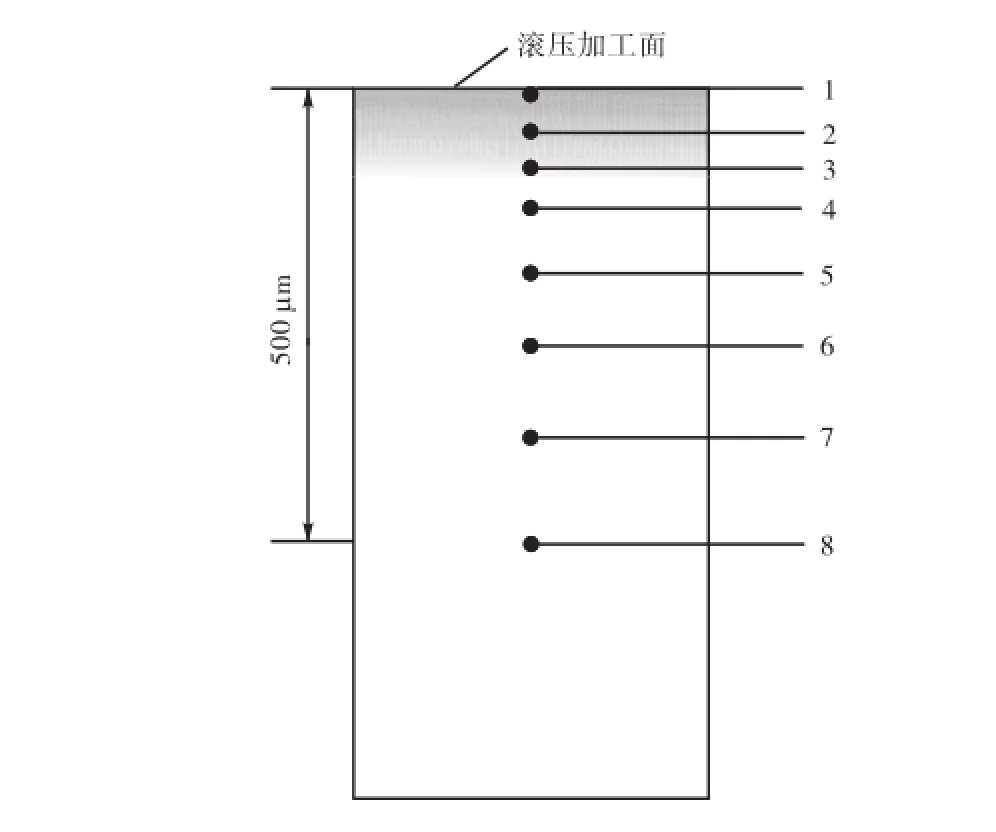

采用线切割切取包含超声表面滚压加工面在内的、截面为8,mm×8,mm的正方体试样.每一试样先依次用400、800、1200、1500、2000号的SiC砂纸仔细研磨,再依次用3.0,µm,1.0,µm和0.5,µm的K形铝悬浮液抛光.为研究力学参数由表面到基体的变化规律,从试样的侧面选取8个测试点,其分布如图2所示[7].

图2 压痕位置分布Fig.2 Distribution of the indentation locations

实验采用美国MTS公司生产的Nano Indenter XP型纳米压痕仪.该设备的位移分辨力为0.01,nm,载荷分辨力为50,nN,压头为Berkovich金刚石压子.加载速率和卸载速率均为10,mN/s.最大载荷为300,mN,对应最大载荷的保持时间为30,s.为避免相邻压痕的应力场交叠,影响测量结果,以上所有测试中的相邻压痕中心之间的距离都设置为400,µm.每一测试条件下对试样至少进行3次测量,然后取平均值[8-9].

3 实验结果与讨论

3.1 纳米压痕实验原理

通过纳米压痕的载荷-位移曲线可以推算出纳米硬度H和弹性模量E这2个最常见的力学参量.纳米压痕法测量材料的硬度可以表示为

式中:H为纳米硬度;P为载荷;A为该载荷下的投影接触面积.则弹性模量求解公式为

式中:E和ν分别为弹性模量和泊松比;下标i表示压头;Er为约化的弹性模量;β为压头非对称的修正系数(对Berkovich压头,β=1.034);S为弹性接触刚度.

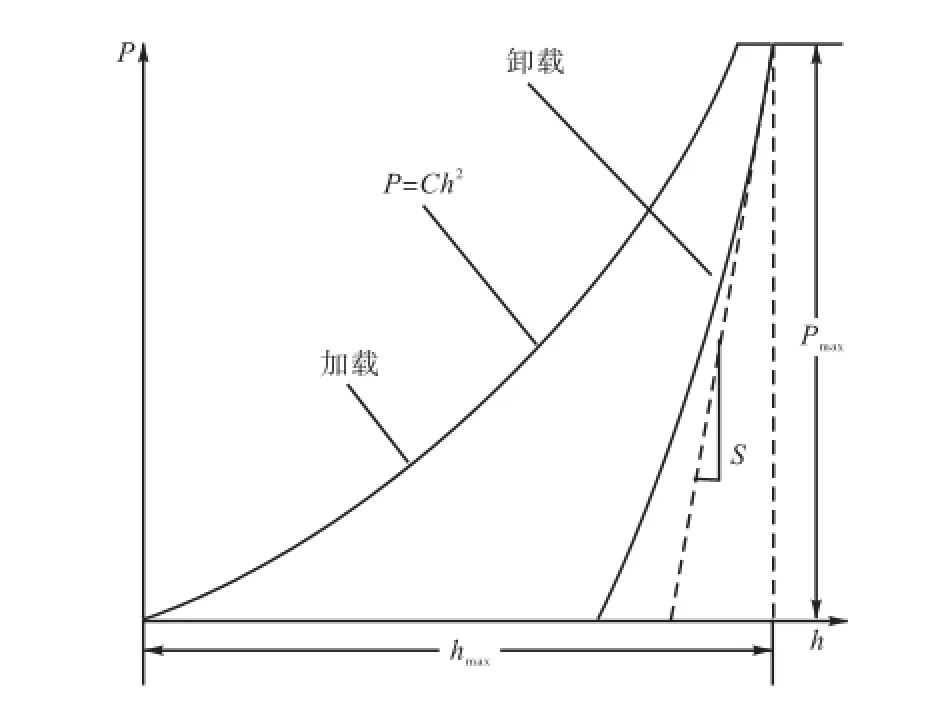

通过计算投影接触面积A和弹性接触刚度S即可获得纳米硬度和弹性模量.本文采用最常用的Oliver-Pharr法获得压痕的投影接触面积[10-12].图3给出了一次完整加卸载过程的载荷-位移曲线.图中:Pmax和hmax为最大载荷和最大压入深度;上段卸载曲线的斜率S为弹性接触刚度,C为实验待定系数.通常,材料与压头的真实接触深度hC小于压入的深度,hC估算式为

式中ε为与压头形状相关的常数,对Berkovich压头ε=0.75.投影接触面积A通常对应于经验测定的压头面积函数,对Berkovich压头,有

图3 一次完整加卸载过程载荷-位移曲线Fig.3 Schematic diagram of load-depth curve during one complete cycle of loading and unloading

3.2 纳米压痕实验曲线分析

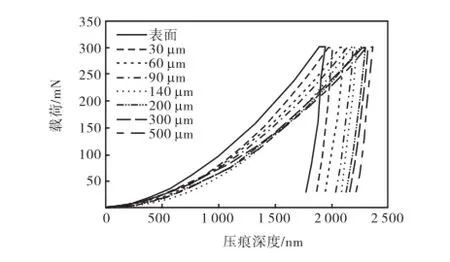

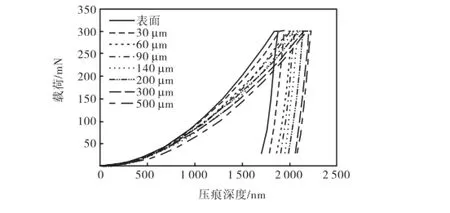

2种加工遍数下40Cr表层的纳米压痕实验曲线见图4和图5.从图中可以明显看出,越靠近表面最大压入深度和剩余压痕深度越小.3遍USRP处理后表面的最大压入深度为1,930,nm,距离表面500,µm处的最大压入深度为2,354,nm.6遍USRP处理后表面的最大压入深度为1,833,nm,500,µm深处的最大压入深度为2,216,nm,说明越靠近表面材料的强化效果越好.

6遍USRP处理后表层各深度处的最大压入深度和剩余压痕深度值比3遍USRP处理的集中,且数值更小.这是因为随着加工遍数的增加,表面强化的程度越深,强化的影响范围越大.可见,在其他工艺参数不变的情况下,逐渐增加的加工遍数对超声表面滚压处理效果有着显著的影响.

图4 超声表面滚压加工3遍表层各深度载荷-位移曲线Fig.4 Load-depth curves of surface layer after 3 repeated USRP

图5 超声表面滚压加工6遍表层各深度载荷-位移曲线Fig.5 Load-depth curves of surface layer after 6 repeated USRP

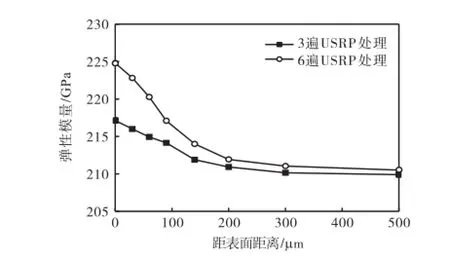

3.3 超声滚压表层的弹性模量

在各测试点的泊松比都相同、且等于0.3的前提下,由实验得到的2种加工遍数下材料的弹性模量随深度的变化曲线如图6所示.可以看出表面的测量值最大,随着深度的增加弹性模量逐渐减小.3遍USRP处理对应的表面测量值为217.16,GPa,6遍USRP处理对应的为224.8,GPa.当深度达到100,µm后,3遍USRP处理得到的表层弹性模量变化趋势减缓并趋于稳定,而对于6遍USRP处理,测量值的转折点大致在200,µm左右.当深度为500,µm时,3遍USRP处理的测量值降为209.9,GPa,与基体的弹性模量几乎相同,说明3遍USRP处理对弹性模量的影响深度大约为500,µm.这一深度对应的6遍USRP处理测量值为210.5,GPa,随着深度的增加,这一数值会继续减小到与基体相同,而加工遍数的增加显然影响着弹性模量的变化范围.

从弹性模量的增加可以看出,经过超声表面滚压后,材料表层的刚度变大.弹性模量是原子、离子或分子之间键合强度的反映,凡是影响键合强度的因素均能影响材料的弹性模量,如键合方式、化学成分、晶体结构、微观组织和温度等.超声表面滚压加工依靠强烈塑性变形诱发金属表面纳米化.40,Cr属于高层错能金属,塑性变形的主要方式为位错移动.经过强烈的塑性变形,材料表层的位错通过滑移、积累、交互作用、湮灭和重排等形成位错墙和位错缠结,将原始晶粒分割成尺寸较小的位错胞,并进一步发展成小角度的亚晶界.当更多的位错在亚晶界处产生和湮灭时,晶界两侧的取向差不断增大,晶粒取向也趋于随机分布[6].同时,在加工的过程中渗碳体会发生细化,甚至溶解.此外,在较高压力、较大应变时,固体材料视为可压缩流体,材料的体积和密度会发生变化.这些因素都会在小范围内造成弹性模量的波动.

图6 不同加工遍数的表层弹性模量沿深度方向变化Fig.6 Variation of the elastic modulus along the depth for different processing times

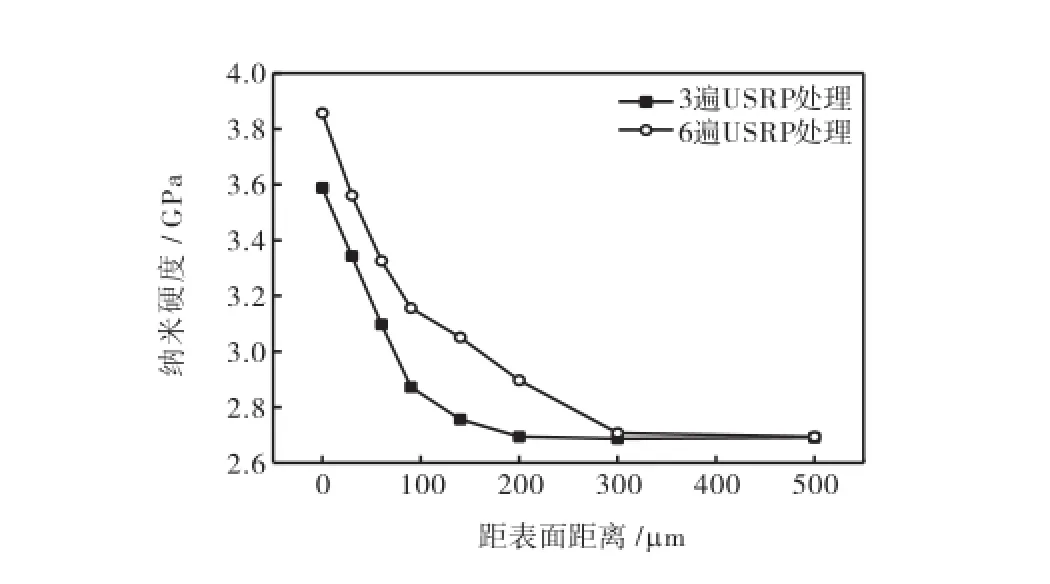

3.4 超声滚压表层的硬度

纳米压痕实验得到的硬度实际上是单位投影接触面积所承受的载荷.图7给出了2种加工遍数下,表层纳米硬度随深度的变化曲线.与弹性模量的变化规律类似,表面的纳米硬度值最大,3遍USRP处理的测量值为3.588,GPa,6遍USRP处理的为3.857 GPa. 随着距表面距离的增加,2条曲线都呈现急剧下降的开始段、缓慢下降的中间段和基本恒定的稳定段.3遍USRP处理的纳米硬度在深度达到100,µm后就进入缓慢变化阶段,并在200,µm处达到2.694,GPa的稳定值,即基体的硬度.6遍USRP处理的纳米硬度变化得较为均匀,在深度达到300,µm后才趋于稳定.整体上,6遍USRP处理的各压痕点纳米硬度均较3遍USRP处理的有可观的增加,不仅体现在最大硬度值上,而且体现在高硬度值的分布区域上.

图7 不同加工遍数的表层纳米硬度沿深度方向变化Fig.7 Variation of the hardness along the depth for different processing times

3.5 超声滚压表层的残余应力

表面自纳米化方法的一个重要特征就是在材料表层引入残余压应力,从而提高结构的疲劳强度和腐蚀抗力等.超声表面滚压加工会在材料表面引入高数值的残余压应力,分析表层的残余应力分布对研究材料的其他性能有重要的帮助.理论和实验均证实纳米硬度H不受任何预存的残余应力影响,据此可以由纳米压痕实验曲线确定材料的残余应力[13].

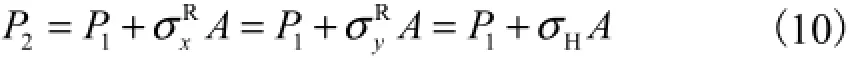

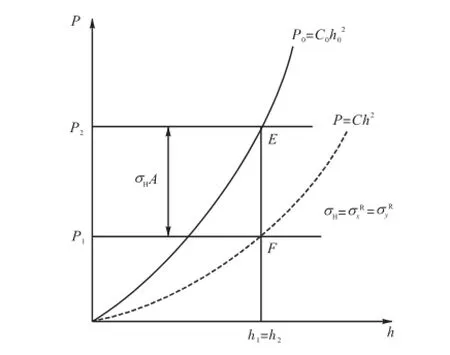

分别定义P0、A0和P、A为无残余应力和有残余应力时的载荷和压头投影接触面积,D0和D为实验待定系数,根据硬度的不变性有

对于无残余应力和有残余应力的情况,加载段曲线和压头接触面积分别表示为

结合式(6)~式(8)可得

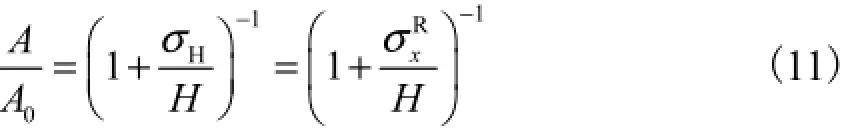

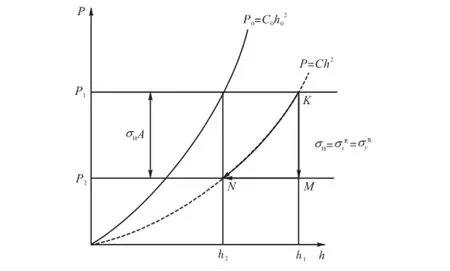

设空间三向应力的x、y轴在材料表面内,z轴垂直于材料表面,即沿载荷方向.压痕处的等双轴残余拉应力,可以等效成拉伸静应力加上一个单轴的压应力分量.在有残余拉应力的材料上施加载荷P1,相应的压入深度为h1,如图8所示.用F表示这一点,保持此压入深度不变,将材料的残余应力释放掉,即在h2=h1处将降为0.为保持纳米硬度不变,在释放残余拉应力时,材料应力状态的变化必须是静态的.这一静态力抵消了原来的等双轴残余拉应力,同时引入一个大小为Hσ的法向压缩应力.这个附加的应力产生了一个沿载荷方向的大小为HσA的差值力.所以,当残余拉应力释放后,载荷-位移曲线上的点从F移动到E,加载力在压入深度相同的情况下从P1增加到P2,即

结合式(7)~式(9)可得

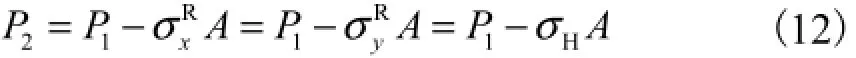

再分析图9中的加载历程,先施加载荷P1,对应的压入深度为h1,如图中的点K所示.压入状态从点K变为点N需经历2步.首先,由点K到点M,载荷从P1减小为P2,即

然后,由点M到点N,在载荷P2不变的情况下,压入深度从h1减小为h2,所以有

残余压应力的推导方法与拉应力的类似,唯一不同的是考虑压应力促使压头与材料紧密接触,需引入sinα 因子,其中,α为压头边界与材料表面的夹角,对于Berkovich压头,α=24.7°.残余压应力的求解公式为

图8 在固定压痕深度下从点F到点E时因残余拉应力释放导致的压痕载荷增量Fig.8 An increase in indentation load due to the release of the tensile residual stress for change from point F to point E at a fixed penetration depth

图9 有无残余应力时从点K变化到点N的压痕条件Fig.9 Variation of indentation condition from point K to point N for material with and without tensile residual stress

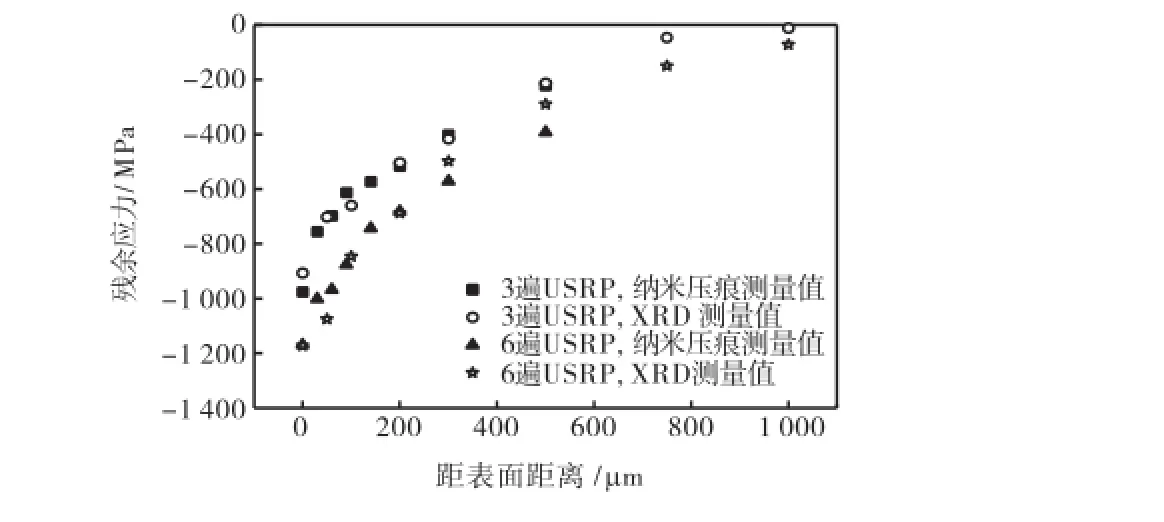

按照上述推算方法求得超声表面滚压后40Cr表层的残余应力,如图10所示.可以看出,在距离表面500,µm以内,2种加工遍数下的表层残余应力均为压应力,且最大残余应力均出现在表面,对应3遍和6遍USRP处理的测量值分别为976,MPa、1,169,MPa.随着距表面距离的增加,残余压应力值不断减小.6遍USRP处理后表层各深度的残余应力水平明显大于3遍USRP处理的,表明至少在小范围加工遍数内,增加往复加工次数可以提高残余应力值并扩大残余应力分布深度.将相同工艺参数下的表层残余应力XRD测量值与推算结果进行对比,两者吻合得较好,没有明显的偏差,说明采用纳米压痕实验预测残余应力简便可行.

图10 表层残余应力分布Fig.10 Residual stress distribution in surface layer

4 结 论

(1) 对超声表面滚压加工后的供货态40Cr进行纳米压痕实验,得到了2种加工遍数下距表面不同距离处的压痕载荷-位移曲线.

(2) 经过USRP处理后表层的弹性模量和纳米硬度均高于基体.3遍USRP处理后的表面弹性模量和硬度分别为217.16,GPa和3.588,GPa;6遍USRP处理的分别为224.8,GPa和3.857,GPa.加工遍数的增加将提高二者的数值和高数值的分布范围.

(3) 由纳米压痕实验曲线推算了2种加工遍数下表层的残余应力.结果表明采用纳米压痕法测得的残余应力和XRD测量值吻合得较好.对于2种加工遍数,最大残余压应力位于表面,分别为976,MPa和1,169,MPa.

[1] Roland T,Retraint D,Lu K. Fatigue life improvement through surface nanostructuring of stainless steel by means of surface mechanical attrition treatment[J]. Scripta Materialia,2006,54(11):1949-1954.

[2] Balusamy T,Kumar S,Sankara Narayanan T S N. Effect of surface nanocrystallization on the corrosion behaviour of AISI 409 stainless steel[J]. Corrosion Science,2010,52(11):3826-3834.

[3] Wang Z B,Tao N R,Li S. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Materials Science and Engineering A,2003,352(1/2):144-149.

[4] Dai K,Shaw L. Comparison between shot peening and surface nanocrystallization and hardening processes[J]. Materials Science and Engineering A,2007,463 (1/2):46-53.

[5] Shaw L L,Tian J W,Ortiz A L,et al. A direct comparison in the fatigue resistance enhanced by surface severe plastic deformation and shot peening in a C-2000 superalloy[J]. Materials Science and Engineering A,2010,527(4/5):986-994.

[6] 王 婷,王东坡,刘 刚,等. 40Cr超声表面滚压加工纳米化[J]. 机械工程学报,2009,45(5):177-183. Wang Ting,Wang Dongpo,Liu Gang,et al. 40Cr nano-crystallization by ultrasonic surface rolling extrusion processing[J]. Journal of Mechanical Engineering,2009,45(5):177-183(in Chinese).

[7] 张国尚,荆洪阳,徐连勇,等. 纳米压痕试验确定80Au/20Sn焊料蠕变参数[J]. 稀有金属,2009,33(5):680-685. Zhang Guoshang,Jing Hongyang,Xu Lianyong,et al. Determination of creep parameters of 80Au/20Sn solder by nanoindentation [J]. Chinese Journal of Rare Metals,2009,33(5):680-685(in Chinese).

[8] 王红美,徐滨士,马世宁,等. 纳米压痕法测试电刷镀镍镀层的硬度和弹性模量[J]. 机械工程学报,2005,41(4):128-131. Wang Hongmei,Xu Binshi,Ma Shining,et al. Hardness and modulus of elasticity of brush plated nickle coating by nanoindentation testing [J]. Journal of Mechanical Engineering,2005,41(4):128-131(in Chinese).

[9] 郎风超,邢永明,朱 静. 应用纳米压痕技术研究表面纳米化后316L不锈钢力学性能[J]. 工程力学,2008,25(10):66-70. Lang Fengchao,Xing Yongming,Zhu Jing. The mechanical properties of 316L stainless steel after surface nanostructure treatment using nanoindentation [J]. Engineering Mechanics,2008,25(10):66-70(in Chinese).

[10] Pharr G M,Oliver W C,Brotzn F R. On the generality of the relationship among contact stifness,contact area and elastic modulus during indentation[J]. Journal of Materials Research,1992,7(3):613-6l7.

[11] Oliver W C,Pharr G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiment [J]. Journal of Materials Research,1992,7(6):1564-1583.

[12] Fischer-Cripps A C. A review of analysis methods for sub-micron indentation testing [J]. Vacuum,2000,58(5):569-585.

[13] Suresh S. A new method for estimating residual stresses by instrumented sharp indentation [J]. Acta Materialia,1998,46(16):5755-5767.

Nano Mechanical Properties of 40Cr Surface Layer After Ultrasonic Surface Rolling Processing

LIU Yu,WANG Li-jun,WANG Dong-po,WANG Ying

(Tianjin Key Laboratory of Advanced Joining Technology,School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China)

The mechanical properties of 40Cr surface layer after ultrasonic surface rolling processing(USRP) was studied. Nano indentation experiments were used in determining the elastic modulus,nano hardness and residual stress of the surface layer. The test results show that the elastic modulus and hardness of surface layer can be improved significantly after USRP,the maximum values of which under 3 repeated USRP are 217.16,GPa and 3.588,GPa,and 224.8,GPa and 3.857,GPa for 6 repeated USRP,respectively,all of which are located in the surface. Meanwhile,residual compressive stresses are induced in the surface layer with the maximum value located in surface and increasing with the increase of repeated processing times. Contrast experiment results indicate that the number of reciprocating processing times has an important influence on mechanical performance.

ultrasonic surface rolling processing;40Cr;nanoindentation;mechanical properties

TG306

A

0493-2137(2012)07-0656-06

2011-07-13;

2011-09-01.

国家自然科学基金资助项目(50875184).

刘 宇(1986— ),女,博士研究生,yunmengliuying@yahoo.com.cn.

王 颖,wangycl@tju.edu.cn.