振动时效在铝合金厚板应力消减中的局限与应用

廖 凯,吴运新,郭俊康

(1.中南林业科技大学 机电工程学院,长沙 410004;2.中南大学 机电工程学院,长沙 410083;3.桂林电子科技大学,桂林 541004)

振动时效(VSR,vibration stress relief)利用振动来消减残余应力,在黑色金属领域应用较为广泛,如对铸铁件和碳钢焊接件等的振动时效处理,已获得较低的应力水平和高性能构件,其应用的效果比较明显[1]。铝合金厚板为了更适合加工,其制备过程中产生的较强残余应力需要做消减处理,常用机械方法和热处理方法,考虑到厚板的大规格工艺要求,机械预拉伸方法在工厂中被广泛采用,但由于生产成本过高和成材率低等缺点,使得寻求一种新方法来实现这一目标成为急需。振动时效在工业中成功用于焊接件应力消减,使之极可能成为铝合金厚板应力消减的新工艺,其特点表现在:工艺耗能少(是常规热处理工艺的2%左右)、建设投资低、工作效率高、环境污染小和实现产品性能的优化[2-3],因此这一技术在铝合金厚板制备中也越来越受到关注。

国内外开展这方面研究的机构和学者不多,尤其是量化评价振动时效工艺在铝合金厚板残余应力消减中的实践效果。James等[4-6]在应力消减机理方面和应力演变数学模型方面做了研究,包括最初的应力循环内应力消减强度较大、主滑移面应力卸载机理、应力消减程度与加载应力大小和塑性变形层深度的相关性等,这些为振动时效运用奠定了广泛的基础。沈华龙等[7-9]在这方面取得了一些成果,主要包括用于厚板振动时效的硬件平台建设,以及针对厚板进行了大量的振动时效实验,在不同的时效工艺条件下,并取得了很多宝贵实验经验。就已有数据和文献可以看出,振动时效在厚板制备应用方面有其独到的作用,主要体现在均化应力方面。本文拟从振动时效在厚板应力消减微观机理分析出发,论述该工艺在厚板制备中的应用局限性,并阐述其应用的突破方向。

1 微观机理

振动时效其本质是在构件中施加交变应力,在一定频率的交变应力作用下共振,以达到动应力强度与本身残余应力的叠加大于材料的屈服极限,使材料屈服以达到消减残余应力的目的。

1.1 振动时效的应用

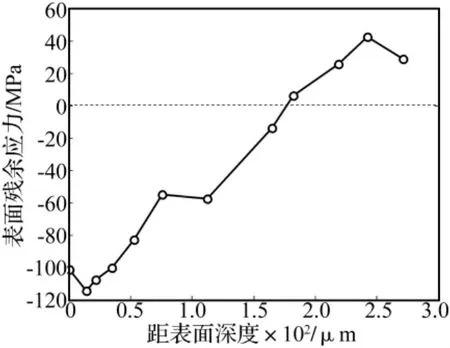

其局限性表现在三个方面:其一,铝合金厚板内部的残余应力分布虽然沿板厚分布并存在不均匀特征,但这属于结构性应力,宏观上分析不存在如焊接件缝口应力集中的现象,振动时效利用交变共振方式引起材料屈服这一功用在厚板上难以实现,如图1(a)所示为厚板淬火应力典型分布[10-11]。其二,板类件固有频率较低,考虑到材料的力学性能改变和组织结构稳定性要求,不宜采用较大的动应力加载方式,因此,大部分情况下无法进行预期高于屈服强度的动力,即动应力与残余应力叠加后仍远小于屈服极限 σa+σR<σ0.2。第三,板类件弯曲变形可以使得表层材料产生较大弹性应力,但延伸至板内的应力变化影响更小,特别是对于较厚的铝合金板件,振动时效对应力消减的效果难以评价,至少运用已有的X射线衍射技术和力学测试技术都不能准确的评价[12-14],如图 1(b)为板类件振动时效形式。

宏观上看,振动时效在结构应力分布特征的铝合金厚板应用上,具有一定的局限性,具体表现为对板内残余应力的消减效果不明显。微观上看,如果材料内部存在局部微结构应力集中或应力梯度变化大的区域,则即使在低于宏观屈服强度的条件下,也极有可能使材料形成微屈服,消减局部结构处的应力水平。

图1 Fig.1

使用7075高强铝合金为试验材料,保证表面平整光亮,试样尺寸为:180×30×10(mm),长度方向为轧向。对试样进行无应力退火处理,退火工艺为加热到480℃保温2小时后,随炉退火。然后使用喷砂机对试样铝板的表面进行喷砂处理,喷料为石英砂,喷砂压力为2 MPa。表面应力用PROTO公司的X射线衍射仪进行测试。

喷砂处理后,铝板表面发白,图2为使用X射线法测量试样表面残余应力分布。与图1(a)比较,最大的区别是应力梯度的强弱差异,淬火板结构应力分布比较平缓,应力梯度较小,而喷砂板表面应力梯度很大。如表1所示,取表面1mm深度内应力变化的平均梯度来进行比较,可见喷砂板表层微结构内应力集中现象严重。

图2 厚板表面喷砂处理后浅层应力分布Fig.2 Stress distrbution of surface layer after sand blasting in thick plate

对上述喷砂厚板进行振动时效处理,当加载应力为80 MPa时(叠加应力仍<σ0.2),加载循环为10000次时,喷砂板表面残余应力则迅速下降至13.58 MPa,且为拉应力。当加载循环为20000次时,表面残余拉应力下降为9.38 MPa。可见在叠加应力低于材料屈服强度的情况下,振动时效对表层应力梯度较大状态的板类件应力消减效果十分明显,这一现象需要从振动时效对材料的微观作用机理进行研究。

1.2 厚板内部微结构差异

微屈服容易发生在应力梯度大的区域,尤其是材料存在组织不均匀和晶格缺陷时,在一定交变力作用下,容易形成位错聚集移动,造成微屈服变形,使构件内部应力水平发生变化,在一定程度上可以起到均化厚板结构应力的作用。

根据铝合金金相研究[15-16],厚板淬火轧制后,其晶粒分布沿深度由表面及中心大致分为三个区域:绝大部分为细小的亚晶表层区、细小亚晶和粗大的再结晶晶粒过渡区(1/4~3/8深度处)、大部分粗大晶粒和小部分亚晶的中心区。

细晶与粗晶共存是一种普遍的存在形式,如图3(a)为过渡区微区内亚晶与粗晶组织结构。淬火组织造成的收缩变形,使亚晶位错滑移并在与粗晶相邻晶界处阻塞堆积,相似机理,粗晶也会由于滑移系位向而使位错线阻塞在某个晶界段,由于晶粒形状和分布具有随机性,因此总存在造成这两种晶粒的作用力交叉的有利位向晶粒。从而造成粗晶呈现拉应力状态σ拉,周围细小亚晶粒则仍为压应力σ压,在这个区域应力梯度变化明显,是一个应力集中区,在振动能量足够大时,很容易形成微区变形,消减周围应力强度。

图3 晶粒分布模型概况图Fig.3 Model of grain distribution

粗大的第二相和弥散相会存在于亚晶与粗晶组织结构中,晶界和晶内都存在,如图3(b)为中心区微区内,粗晶占据大部分晶体结构,其中分布了亚晶和析出相。一般认为,Fe、Si元素以及S相等硬度高的脆性相,降低了微区的塑性变形能力,造成了晶粒间应力不均匀,因此结构内晶粒间各向异性特征十分突出。这些特征在析出相周围造成晶粒彼此变形能力的差异,出现晶粒应力强度变化,在结构周围容易形成强-弱-强链状应力分布形式。厚板越往心部,材料的组织不均匀度越明显,微区应力变化也越明显,极易形成高应力梯度,造成微结构间能量不稳定,在激振力作用下,形成微屈服。

1.3 机理

由于材料中总是存在着微观缺陷,尤其是组织不均匀时在微区内形成的应力集中区,在交变力的作用下,导致位错移动逐渐形成塞积群,加剧应力集中,并在一定强度下以晶格应变的形式释放,即微屈服。这种微屈服通过位错的运动,使相邻晶格的应变状态得到新的平衡,即原来高能量不稳定状态变成了低能稳定状态。板内微屈服不一定有明显的宏观变形,也就不存在明显的宏观应力变化,但是大面积相似结构微屈服的形成就能够影响宏观变形,并使构件的应力水平下降。如之前的试验结果,表面喷砂试样残余应力梯度远远大于淬火试样,所以由于位错的滑移产生的塑性变形从而降低应力强度的效果会更加显著。当然,试样表面由于缺少外部自由度约束,位错运动抗力小,也容易产生位错运动和微屈服,引起残余应力的变化。

厚板淬火轧制形成的结构应力,受工艺本身的局限,使振动时效难以对其进行宏观应力的直接消减,或者说无法产生明显宏观屈服,但是对板内组织不均匀处造成的微屈服过程,会一定程度上均化板内应力水平,对稳定板型或厚板尺寸稳定性起到积极作用,这是振动时效在厚板制备中一个应用特点。

另外,过大的动应力会对厚板性态产生影响,诸如降低材料疲劳寿命,造成疲劳损伤等,在本研究中考虑到这一点,因此加载的振动应力强度以叠加后应力接近屈服为宜,对材料内部结构不致产生明显改变。如图4所示,说明了振动时效没有改变材料微观组织结构形式,实验测试发现其对材料力学性能尤其是强度和弹性模量等没有明显影响。

图4 直接人工时效与振动后人工时效晶内Cr、Mn相,Mg-Zn2(η’)晶界处析出相分布情况 (a)(b)为直接人工时效,(c)(d)振动20000次后人工时效Fig.4 Cr、Mn and precipitates(η’)distribution on grain boundary between artificial aging and VSR+artificial aging(a)only artificial aging;(b)VSR+artificial aging

2 实验研究

厚板制备后内部形成的高强残余应力,会使厚板在长期存放后板形尺寸不稳定,这与板内残余应力不均匀、自然时效过程以及析出相改变微区应力场有关,为提高板形尺寸稳定性,可对淬火板进行振动时效处理。实验材料为采用2块1000mm×500mm×20mm的2A12铝合金厚板,固溶淬火方法固溶温度480℃,保温两个小时+水浴淬火,其中只对板1在淬火之后进行振动时效处理,并与板2进行应力状态和变形状态对比。

2.1 实验条件

振动时效装置如图1(b)所示,将激振器的偏心角调整至30°,使用半自动方式进行振前扫频,利用加速度传感器和应变片测量得到的动态应变信号和试件的一阶固有频率。实验中铝板在激振频率为5000 r/min时振动最强烈,且能保持稳定,计算得激振力约为3267 N(备注:这个力与厚板本身残余应力叠加后仍小于材料屈服极限),时效时间设为30 min。

板形测试在三坐标仪上进行,将铝板放置在三点支撑的测量平台上,使用Brwon&Sharpe公司生产的GLOBAL STATUS575型三坐标测量机对铝板表面变形情况进行测量,该测量机长度测量最大允许误差MPEE=2.5+4L/1000μm,最大允许探测误差 MPEP=2.5μm。测试位置如图1。

2.2 实验方法

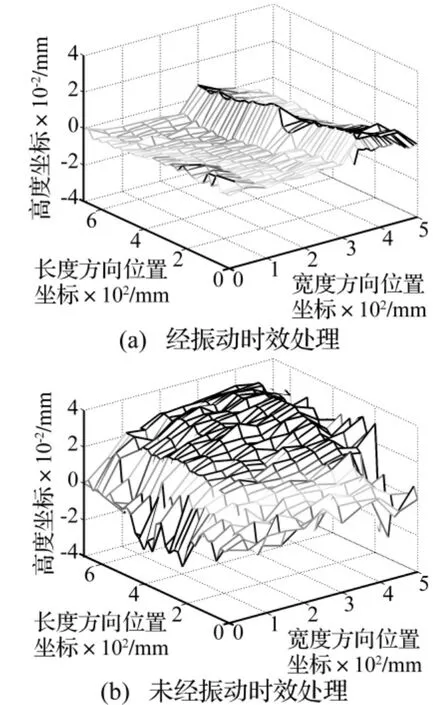

将放置1月厚板前后相同测量点的高度坐标相减,得到两种状态下铝板的变形量曲面图,如图5所示。由图中可以看出经过振动时效处理的铝合金厚板,在放置一个月前后其表面变形量较小,尺寸稳定性较好。相反,未经过振动时效处理的铝合金厚板变形量比较大,尺寸稳定性相对较差。以高度坐标差的平均值△作为衡量变形量的特征值,计算得到经过振动时效的铝板放置一月前后高度坐标差的平均值为Δ=-1.93 um,而未经过振动时效为Δ=14.75 um,为经过振动时效处理的7.65倍。

图5 放置1月前后淬火板变形差Fig.5 Deformation of quenched plate after one months

2.3 分析与讨论

构件尺寸稳定性较好从一个侧面说明了其内部应力水平的均匀化程度较高,也即是淬火初始产生的内部微观结构组织间高应力梯度得到极大程度缓解,降低了构件中各组织不均匀区残余应力差值Δσ=σmaxσmin,这也符合学者 Naotake Yoshihara与 Yoshimichi Hino提出“残余应力幅度”判据,即对于一个特定的残余应力分布形式,构件中最大残余应力与最小残余应力的差值与构件潜在尺寸变形线性相关。

3 结论

通过两个实验试样的比较,可以看出振动时效在厚板尺寸稳定性方面发挥了作用,这对厚板预变形和后期加工都有积极的作用。振动时效不仅在宏观上可以消减残余应力(如焊接件),在微观上同样可以通过位错移动和最小能量法则促使晶格变形的微屈服形式(包括高应力梯度情形)以消减微区应力,实现厚板内部应力均化和板形稳定目的,这将是振动时效在厚板应用上的优势。

[1]王宴沁,华云松.振动时效技术的研究现状与发展趋势[J].机械制造,2011,49(557):66-68.

[2]芦亚萍,马振宇,贾权仕,等.振动时效机理的研究[J].机械科学与技术,2001,7:587-589.

[3]马振宇,芦亚萍,贾叔仕.振动时效微观机理研究[J].机械工程师,2003,2:30-32.

[4]James M R.The relaxation of residual stresses during fatigue,residual stress and stress relaxation[C].Proceedings of 28th Army Materials Research conference.Plenum Press,1982:297-314.

[5]Iida K,Takanashi M.Relaxation of welding residual stresses by reversed and repeated loadings[J].Welding Research,1999,45(8):27 -40.

[6]Farrahi G H,Lebrun J L,Couratin D.Effect of shot peening on residual stress and on fatigue life of a spring steel[J].Fatigue Fract Engng Mater Struct,1995,18:211 -220.

[7]沈华龙,吴运新,郭俊康.高强度铝合金厚板振动时效工艺的研究[J].振动与冲击,2009,28(8):191-194.

[8]胡永会,吴运新,郭俊康.基于应力功恒等法的振动时效研究[J].噪声与振动控制,2010,6:27-33.

[9]郭俊康.铝合金厚板振动时效的微屈服机理探讨与试验研究[D].长沙:中南大学,2010.

[10]Prime M B,Hill M R .Residual stress,stress relief,and inhomogeneity in aluminum plate[J].Scripta Materialia ,2000,46(1):77 -82.

[11]龚 海,吴运新,廖 凯.预拉伸对7075铝合金厚板残余应力分布的影响[J].材料热处理学报,2010,30(6):201-205.

[12]陈 冷,张清辉,毛卫民.残余应力及其分布的X射线二维衍射分析与计算[J].材料热处理学报,2006,1(2):120-124.

[13]唐志涛,刘战强,艾 兴,等.基于裂纹柔度法的铝合金预拉伸板内部残余应力测试[J].中国有色金属学报,2007,17(9):1404 -1409.

[14]Schajer G S,Prime M B.Use of inverse solutions for residual stress measurement[J].Journal of Engineering Materials and Technology,2006,128(3):375 -382.

[15]张新明,韩念梅,刘胜胆,等.7050铝合金厚板织构、拉伸性能及断裂韧性的不均匀性[J].中国有色金属学报,2010,20(2):202 -208.

[16]邓运来,张新明,刘 暎,等.冷轧高纯铝柱状晶粒的组织与微取向的不均匀性[J].中国有色金属学报,2005,15(8):1173-1178.