基于瞬时转速波动率的内燃机故障诊断方法研究

马 晋,江志农,高金吉

(北京化工大学诊断与自愈工程研究中心,北京 100029)

从20世纪80年代开始,国外许多研究者(如,Rizzoni[1-2],Mauer[3],Citron[4])发现内燃机曲轴瞬时转速不仅对曲轴强度、内燃机平衡性能和工作稳定性有重大影响,还可用于内燃机各缸工作状况的分析和故障诊断[5-8]。近期,对于瞬时转速的研究主要集中在信号处理方面,如小波分析和神经网络分析,缺少从瞬时转速理论模型为基础,定义描述瞬时转速曲线的变化和故障严重程度的典型特征参数。

本文从内燃机动力模型出发,深层次分析瞬时转速与力矩之间的关系,阐明各种力矩对瞬时转速的影响。通过提出4个典型特征参数,利用仿真数据和实测数据证明瞬时转速波动率IASFR(Instantaneous angular speed fluctuation ratio)分析法对于分析内燃机燃烧状态的有效性,提出的4个典型特征参数可用于监测系统早期预警,同时为模式识别及专家系统研究奠定了基础。

1 模型及理论分析

内燃机运转时,曲轴系统受到大小和方向都作周期性变化的切向力矩,使曲轴产生强迫扭转振动。周期性变化的切向力矩与各个缸气体压力和往复惯性力密切相关,当某个缸点火异常工作时,气体压力会发生变化,造成切向力矩改变。曲轴瞬时转速也会发生相应变化。

1.1 内燃机运动模型

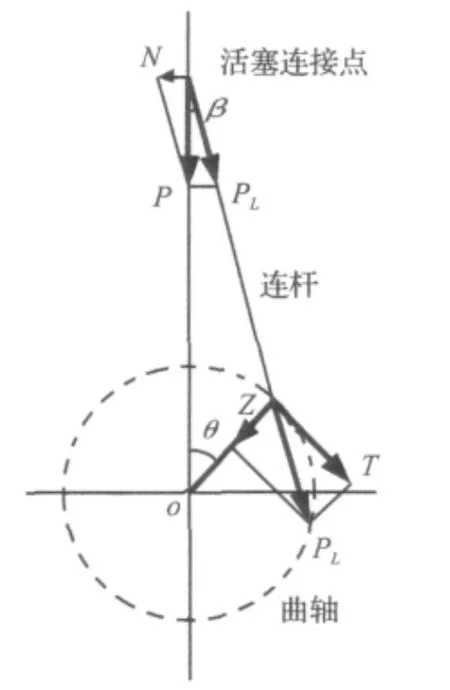

在内燃机单缸活塞上作用的气体力Pg与往复惯性力Pj的合力为:

式中:Pa为气缸中气体压强;D为气缸直径;m为曲轴连杆机构质量;·x·为活塞组件 加速度。

图1 内燃机曲轴连杆机构力学分析Fig.1 Mechanical analysisof the crankshaft andconnecting rod mechanism

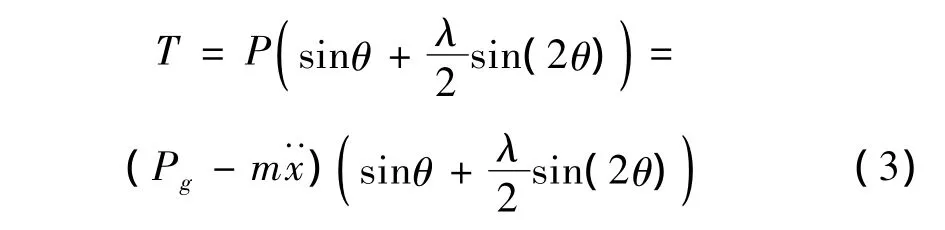

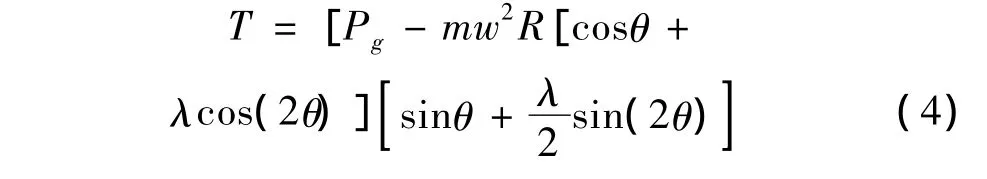

作用力P在活塞销处分解为两个分力:一个为N垂直于气缸壁,称为侧推力;另一个PL沿连杆中心线方向,称连杆推力;T为单缸合力P在曲轴处的切向力,如图1所示。根据图1合力矢量图及比例三角形得:

式中:λ为曲轴半径与连杆长度之比。

对所有内燃机而言,λ=0.1 ~0.2,单缸切向力 T 可简化为:

简化后单缸切向力为:

根据内燃机曲轴飞轮系统的动力学分析,有扭矩平衡方程[9]:

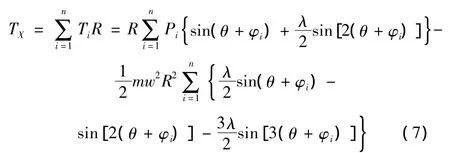

式中:θ为曲轴转角,Io为内燃机整个轴系旋转运动部分有效转动惯量之和,TX为所有气缸动力扭矩,TL为总阻力扭矩。将式(5)代入下式有:

式中:n为气缸个数总和,φi为第i个气缸的点火角度。

1.2 瞬时速度波动率IASFR的定义

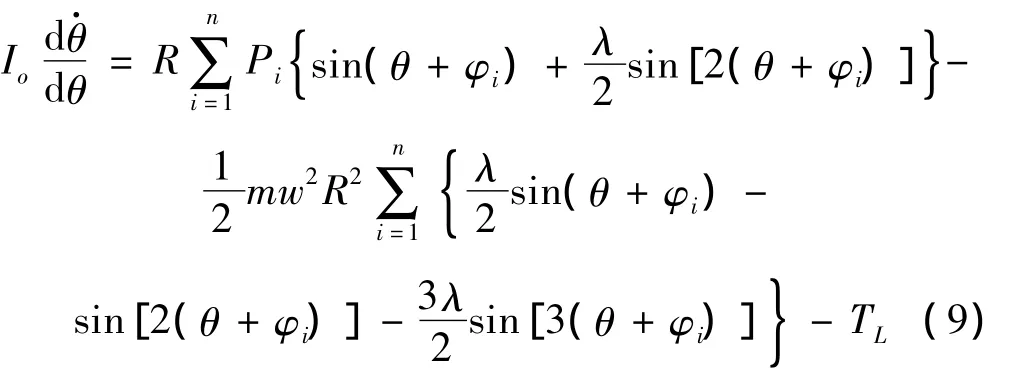

将式(6)等号左侧项进行分解:

式中:w为曲轴平均转速。

将式(7)、式(8)代入式(6)得:

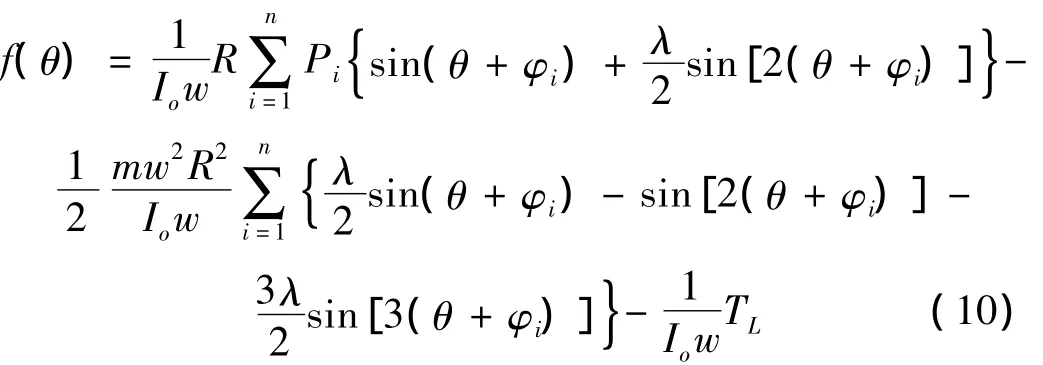

推导后得:

式中:

设ε为瞬时转速波动率,则:

由式(11)推理可知,在低转速时,瞬时转速的波动主要受气体压力波动的影响。随着转速的增大,内燃机活塞组件的往复惯性力越来越大,而气体压力增加不多,在瞬时转速波动中,往复惯性力的影响相对增强,使IASFR曲线在一个冲程内出现两次波动,称之为双波峰波形。

2 特征参数

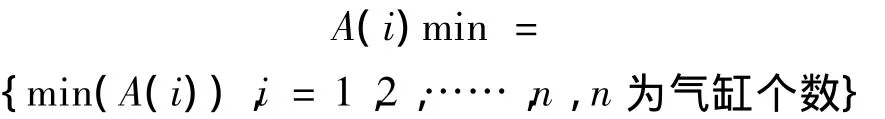

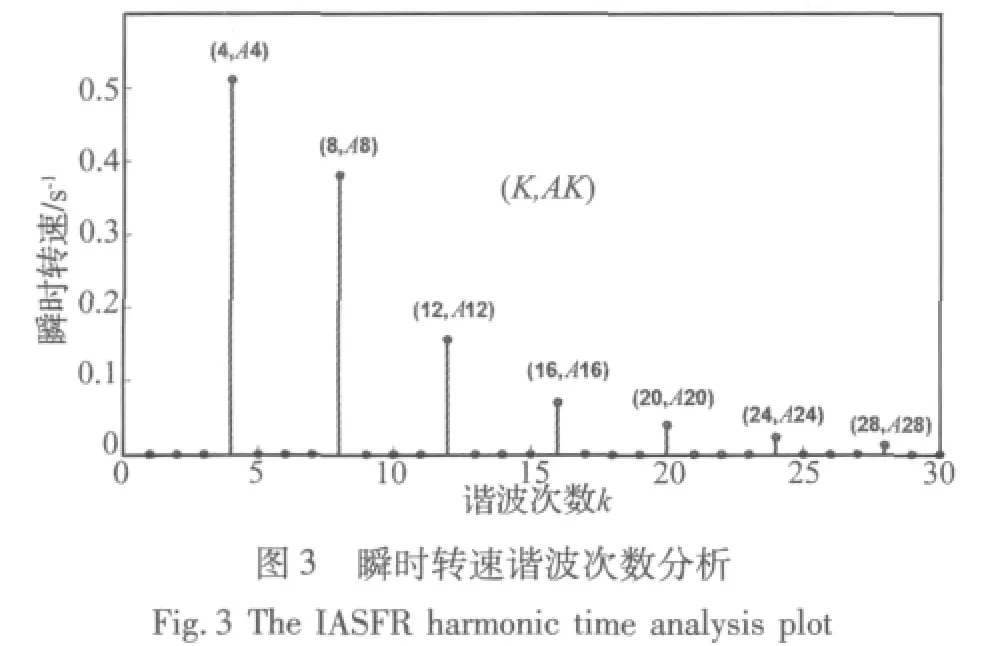

为评估IASFR变化情况,分析诊断发动机各缸点火情况,必须根据IASFR曲线的波形与谐波特点提取特征参数,以更好的分析判断IASFR的变化情况。本文分析图2(IASFR波形)、图3(IASFR谐波)特点,提取4个典型特征参数如下:

参数1(瞬时转速峰值):

参数2(瞬时转速谷值):

参数3(峰值,谷值分布):

(Aimax,Aimin)

为(A(i)max,A(i)min)组成的坐标点

参数4(谐波值分布):

(K,AK)为由瞬时转速波动率做谐波变换后,各阶次与对应幅值组成的坐标。

3 仿真数据分析

根据式(5)可知,单缸切向力为正弦信号的叠加。由式(10)可知,切向力与瞬时转速波动率ε成正比,因此,可认为瞬时转速波动率为正弦信号叠加,下面以不同情况瞬时转速波动率(IASFR)曲线反映发动机各缸点火情况。

以四冲程四缸V型发动机为例,用式(10)仿真说明发动机点火正常与异常故障情况。设该发动机点火顺序为1#缸-2#缸-3#缸-4#缸,每个缸点火做功角度为180°,以整周期 T(0°~720°)截取仿真数据。

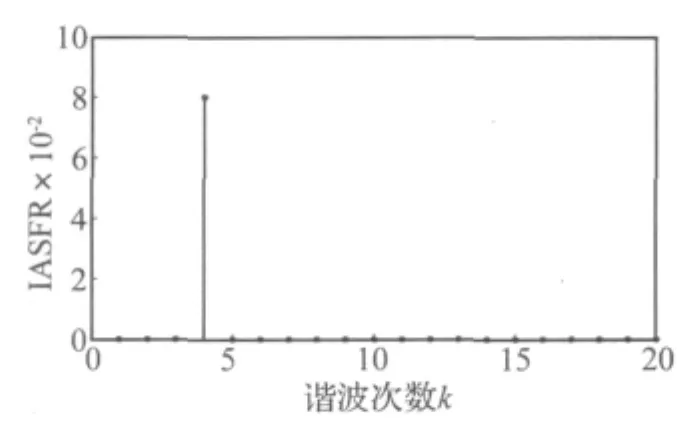

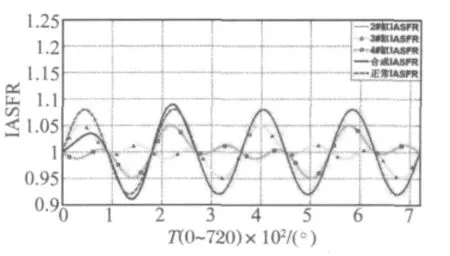

图4、图5分别为仿真的发动机正常时的各缸IASFR曲线及谐波次数曲线。

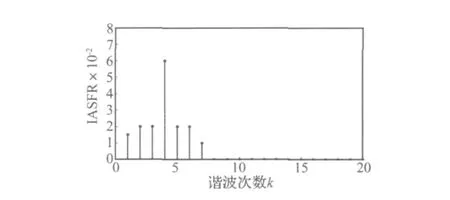

图6、图7分别为仿真的发动机1#缸停止点火时的各缸IASFR曲线及谐波次数曲线。

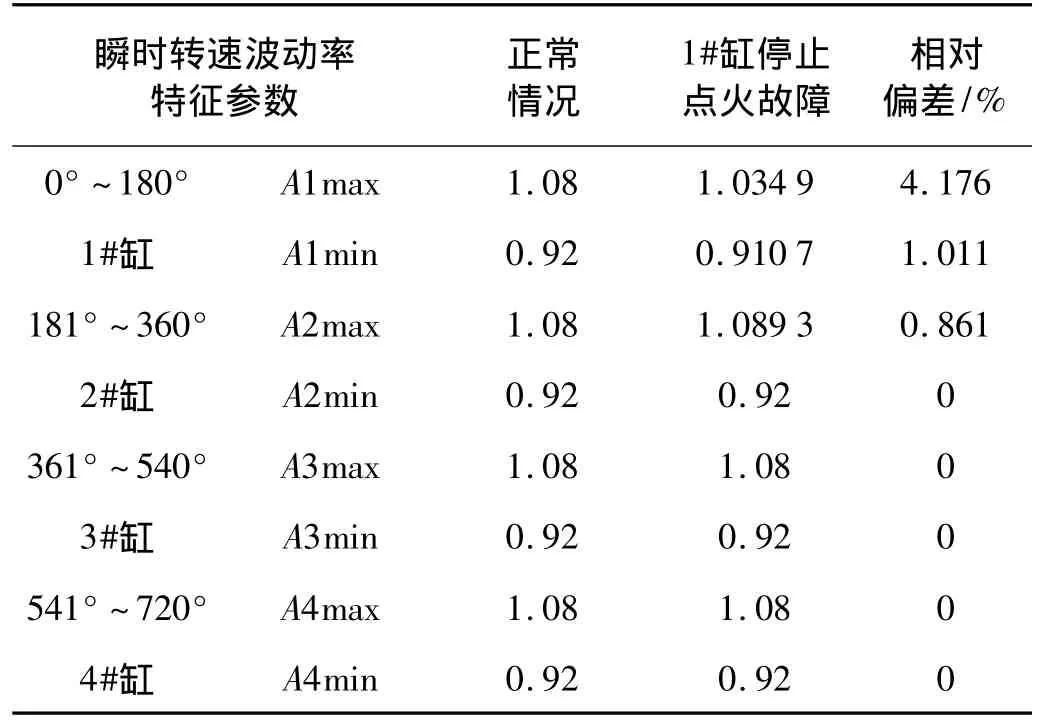

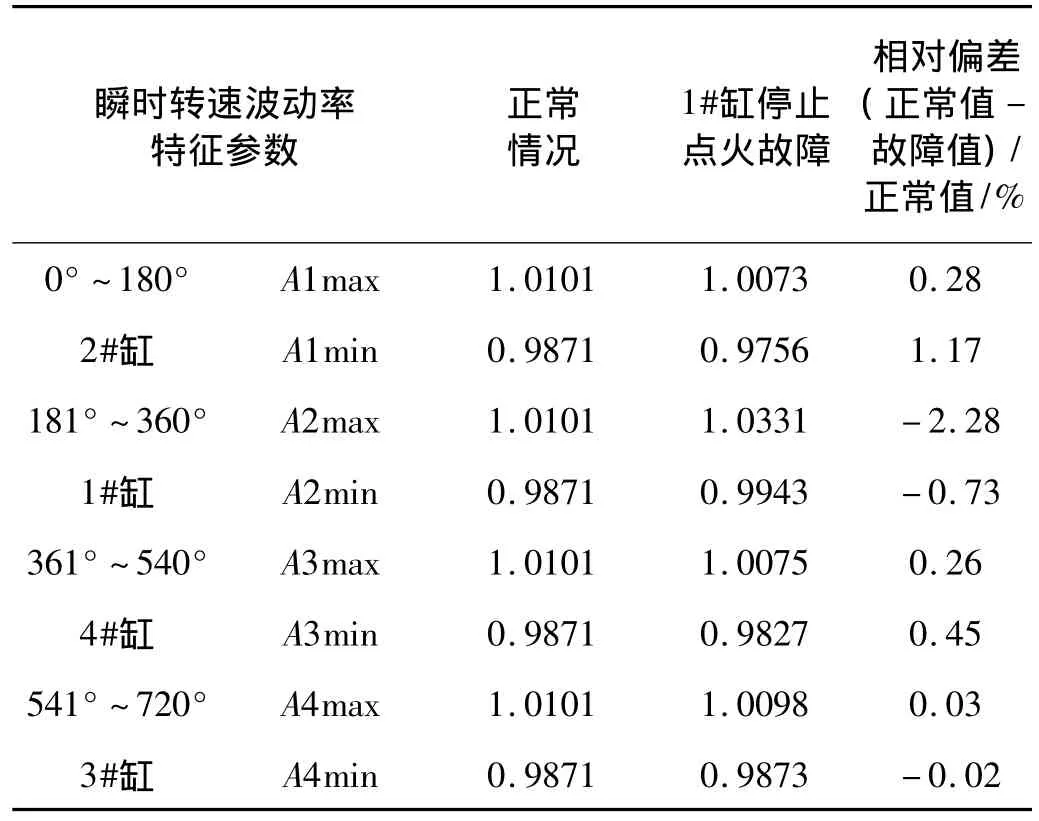

为定量的反映正常与故障时各特征参数的变化,利用第2节有关特征参数的描述得表1。

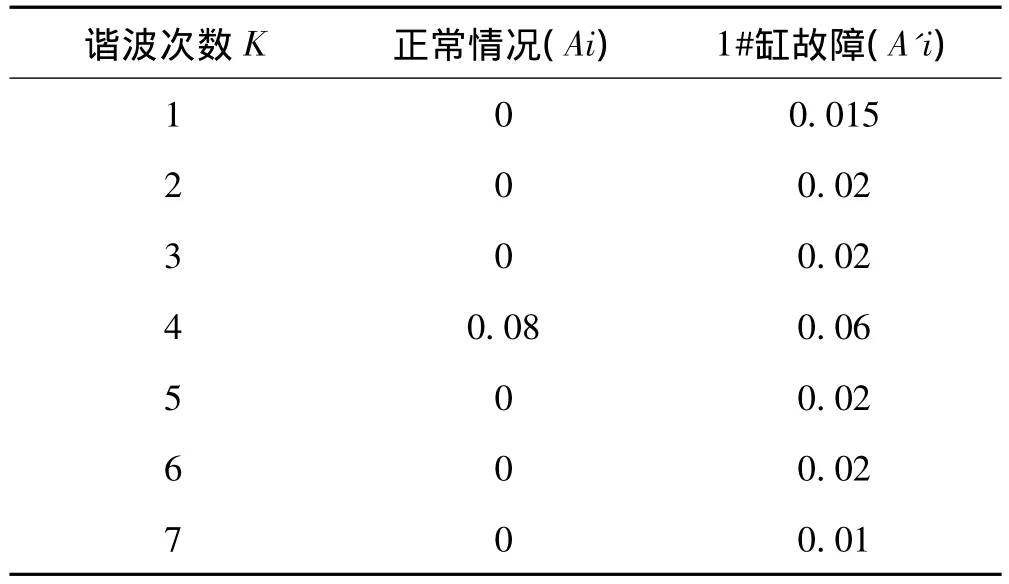

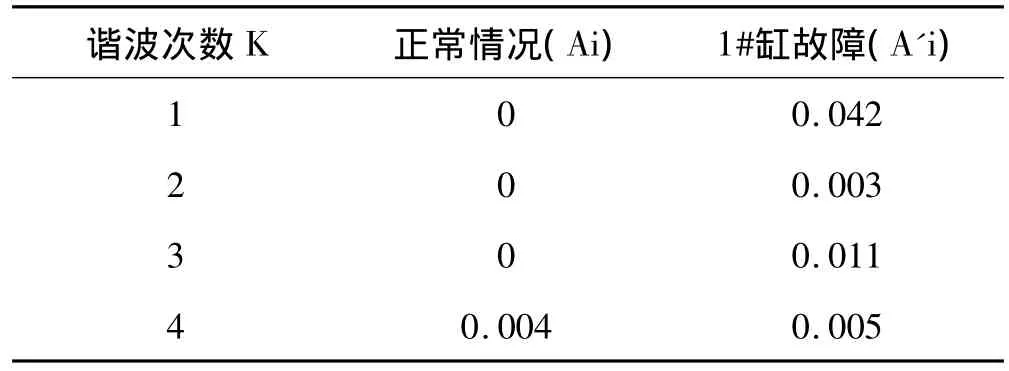

表2为在正常情况和1#缸故障时,瞬时转速波动率的谐波次数幅值比较。

图4 发动机正常时各缸及合成IASFR曲线Fig.4 The each and synthetic cylinder IASFR curve of normal diesel engine

图5 发动机正常时合成IASFR谐波次数Fig.5 The harmonic time analysis of IASFR of normal diesel engine

图6 发动机故障时各缸及合成IASFR曲线Fig.6 The each and synthetic cylinder IASFR curve of abnormal diesel engine

表1 瞬时转速波动率的特征参数数值比较Tab.1 The feature parameters comparison table of IASFR

图7 发动机故障时合成IASFR谐波次数Fig.7 The harmonic time analysis of IASFR of abnormal diesel engine

由上述仿真处理结果可知,当1#缸停止点火时,其所对应角度的IASFR波形发生畸变,合成的IASFR曲线(黑色曲线)在0°~180°角度范围内明显区别于正常IASFR曲线(红色曲线)。从谐波次数曲线可见,发动机故障时除了K=4处存在明显幅值外,其它K=1,2,3,4,5,7处也由于停火造成的IASFR曲线畸变出现明显幅值,这也验证了发动机点火与谐波次数存在明显关系,而且不同缸的故障,按发火顺序,在相应的曲轴转角处会出现不同,可以判断出故障缸。本文提出的4个特征参数可以有效表征IASFR的变化情况,作为识别判断发动机点火是否异常的依据。

表2 瞬时转速波动率的谐波次数比较Tab.2 The harmonic time comparison table of IASFR

4 故障实例分析

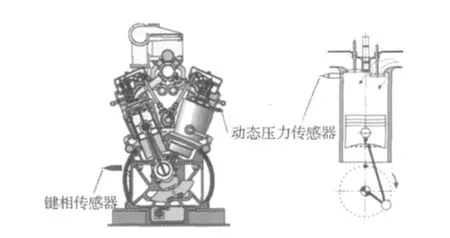

故障实例是在一个四冲程的四缸V型发动机为对象获得的数据,发动机活塞组质量2.88kg,连杆组质量 4.48kg,转动惯量为 0.5kg·m2,活塞行程为 71.1 mm,连杆长度为160 mm,活塞直径为94 mm,转速为1200 r/min,各缸点火顺序为2#缸 -1#缸 -4#缸 -3#缸,在四个气缸上止点处(当活塞向上运动到最高位置)分别通过螺纹固定安装动态压力传感器,测量整个周期(0°-720°)的压力数据,同时,在曲轴连接飞轮处通过地脚支架安装固定键相传感器,用于实现信号触发采集及整周期数据截取,采样频率为10 kHz,采样点数为10 K。故障数据是通过损坏1#缸的火花塞,使其停止点火,来测试瞬时转速波动率及特征参数的有效性。图8为传感器布置图。

图8 动态压力传感器和键相传感器布置图Fig.8 Layout of the dynamic pressure and keyphaser sensor

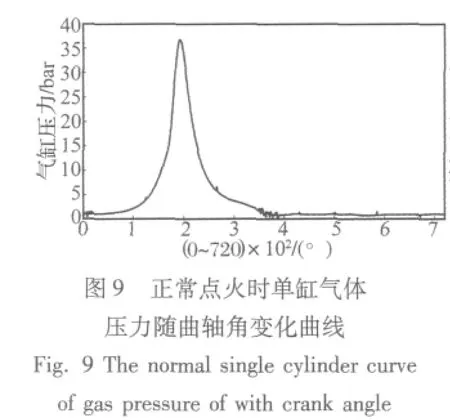

图9是通过安装于上止点处的动态压力传感器测得的发动机正常点火时单缸气体压力随曲轴角变化曲线(周期为0°-720°),其中横坐标零点位置为下止点(当活塞向下运动到最低位置,即压缩过程开始点),横坐标终点为吸气过程结束点。根据四冲程发动机的工作原理,图9可分解为压缩过程、做功过程、排气过程、吸气过程。

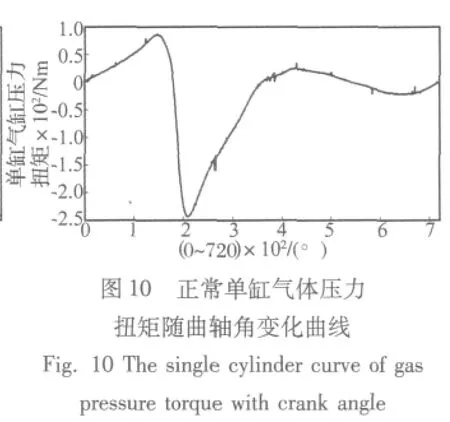

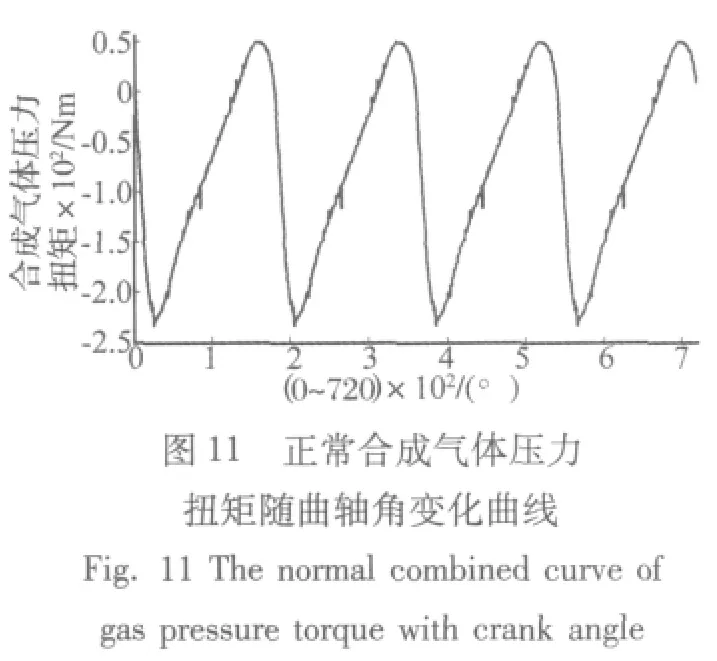

图10、图11为为据式(7)得到的正常点火时单缸和合成气体压力扭矩曲线,其中,活塞面积由已知活塞直径计算得到,由于发动机为四缸四冲程,可知点火角度差为180°。

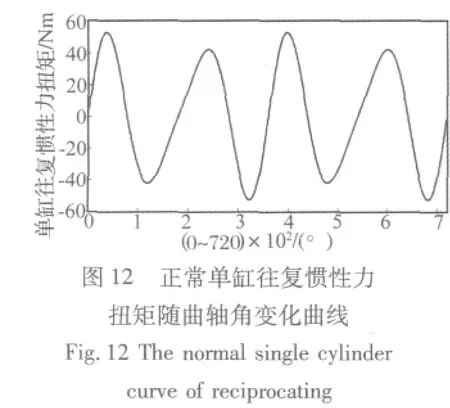

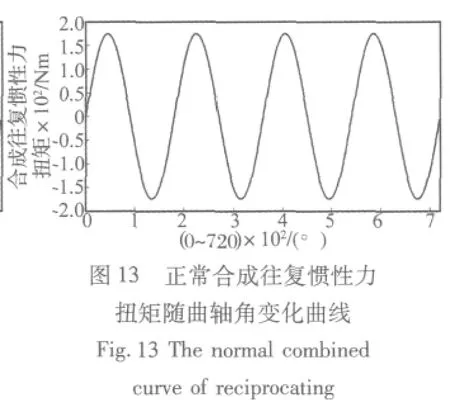

图12、图13为据式(7)得到的正常点火时单缸及合成往复惯性力曲线。由于连杆运动形式由旋转与往复合成后的摆动,故通常取连杆组件质量的1/3作为往复运动质量的一部分,与活塞组件质量叠加后共同组成往复惯性质量。

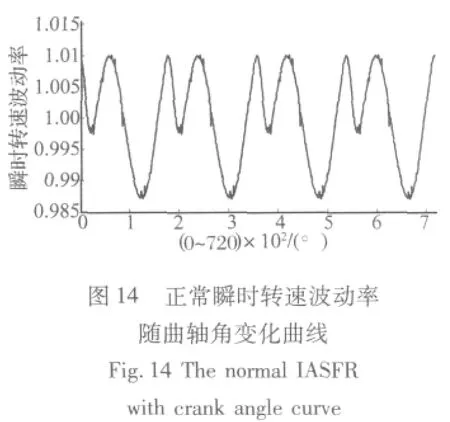

图14为根据式(11)计算所得正常点火时瞬时转速波动率曲线,图15谐波次数是对正常点火情况下瞬时转速波动率曲线做谐波分析。

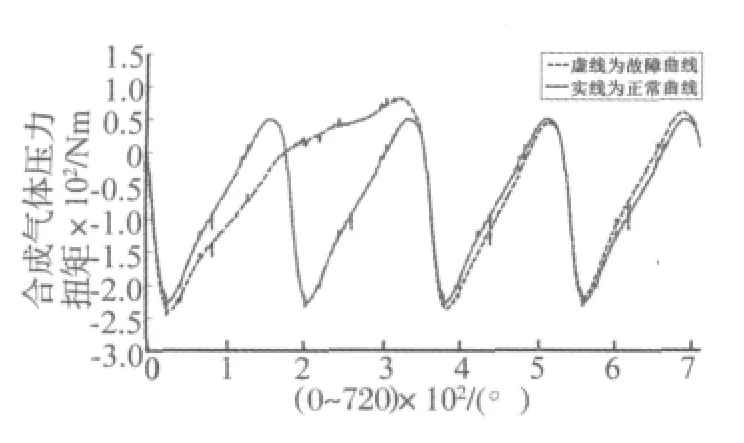

图15、图16为1#缸停止点火故障时的合成气体压力扭矩曲线、瞬时转速波动率曲线,对比分析正常曲线和1#缸停火曲线之间的关系:

由图15可知,当1#缸停止点火时,1#缸气体压力会发生改变,从而导致气体压力扭矩曲线发生变化。图中实线为正常工作时的气体压力扭矩图形,正常工作状态时,气体压力扭矩图形呈现有规律的周期变化,而当有单缸故障产生时气体压力扭矩图形(虚线)会有明显差别,波形周期性发生畸变;而且不同缸的故障,按发火顺序,在相应的曲轴转角处会出现不同,可以判断出故障缸。

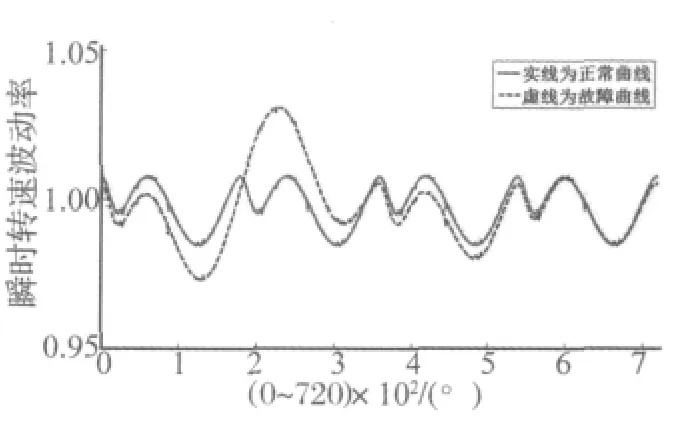

如图16所示,实线为正常工作时的瞬时转速波动率图形,故障时IASFR曲线(虚线)与压力扭矩曲线具有相同的特性,均在1#缸点火角度上出现明显改变。

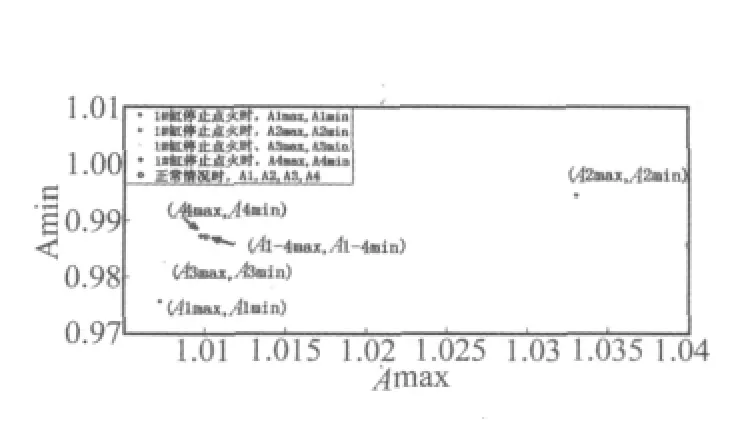

表3为在正常情况和1#缸故障时,瞬时转速波动率特征参数数值比较。

图15 1#缸停止点火故障与正常合成气体压力扭矩曲线正常:红色曲线、故障:蓝色曲线Fig.15 The combined gas pressure torque curve of the first cylinder to stop firing fault and normal Normal:the red curve,Fault:the blue curve

图16 1#缸停止点火故障与正常瞬时转速波动率曲线正常:红色曲线、故障:蓝色曲线Fig.16 Tthe IASFR curve of the first cylinder to stop firing fault and normal Normal:the red curve,Fault:the blue curve

图17 1#缸停止点火故障的瞬时转速波动率峰值和谷值坐标分布图Fig.17 The IASFR peak and valley value plot of the first cylinder to stop firing fault

表3 瞬时转速波动率的特征参数数值比较Tab.3 The feature parameters comparison table of IASFR

为清晰反映表3中正常情况和1#缸停止点火故障情况的区别,图 17 为由(A1max,A1min),(A2max,A2min),(A3max,A3min),(A4max,A4min)组成的坐标点分布图。

如图17所示,当1#缸停火时,(A2max,A2min)坐标点明显与正常点坐标点偏离(A2max偏差为-2.28%),即故障缸对应的特征值明显发生变化。2#缸对应的A1min特征值偏差也较大的是因为2#缸被1#缸停火影响所致,即故障时A2max特征值影响了A1min特征值。另外,从坐标点分布可知,A4max特征值和A4min特征值的相对偏差极小,可见,间隔1#故障缸点火顺序越远,特征值几乎不受影响。

表4 瞬时转速波动率的谐波次数比较Tab.4 The harmonic time comparison table of IASFR

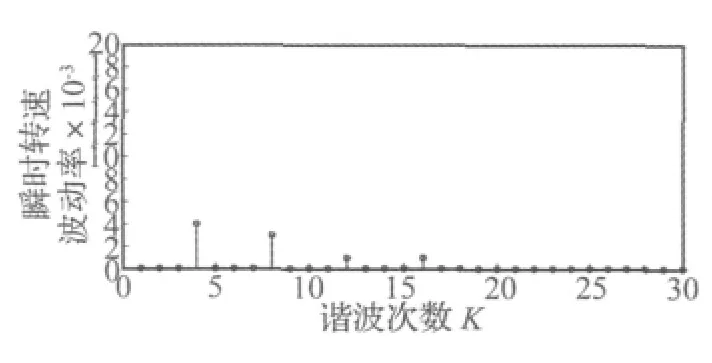

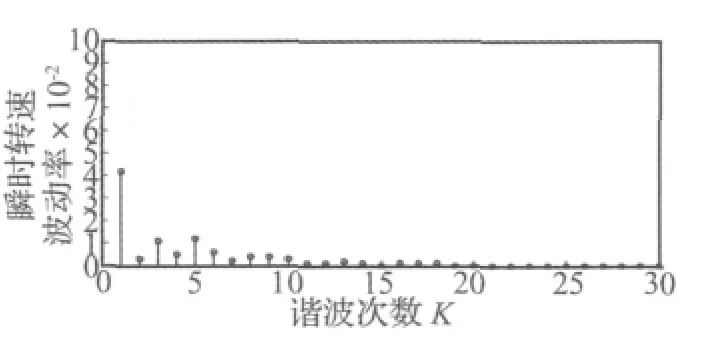

图18、图19分别为正常时和1#缸停止点火故障时的谐波次数曲线:

图18 正常瞬时转速的谐波次数分析Fig.18 The normal IASFR harmonic time analysis plot

图19 1#缸停止点火故障的瞬时转速的谐波次数分析Fig.19 The IASFR harmonic time analysis of the first cylinder to stop firing fault

图20 1#缸停止点火故障的谐波坐标分布图Fig.20 The harmonic time plot of the first cylinder to stop firing fault

表4为在正常情况和1#缸故障时,瞬时转速波动率的谐波次数幅值比较。

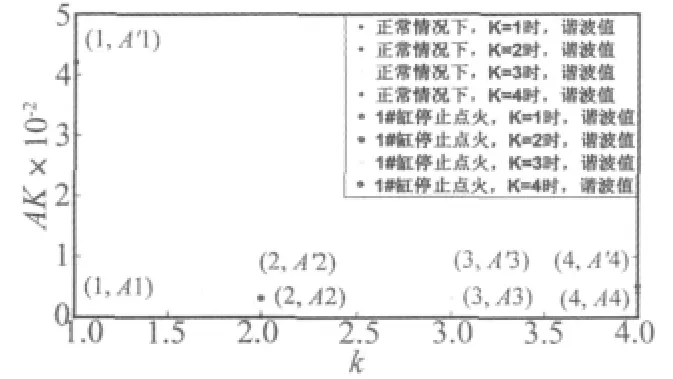

为清晰反映表4中正常情况和1#缸停止点火故障情况的区别,图21 为由(1,A1),(1,A’1),(2,A2),(2,A’2),(3,A3),(3,A’3),(4,A4),(4,A’4)组成的坐标点分布图。

如图18~图20所示,对瞬时转速波动率的谐波次数图形分析,当有故障发生时,在非发火基频倍数的地方会出现一些幅值,尤其在K=1,2,3时的一些低频幅值会明显增大,而幅值的大小取决于故障的严重程度。

根据以上分析可知,IASFR曲线图可以定量的判断故障缸的位置,IASFR谐波次数图可以定量的分析故障缸的故障严重程度,并且本文提出的4个特征参数对于识别判断发动机点火故障是有效的,而且由于特征参数计算简单,可以方便的用于监测系统的早期预警。

在实际应用中,气缸内部由于压力波动及受故障气缸影响,各个气缸工作状态下的特征参数通常不一,存在波动,在预警分析诊断过程中,需分别计算正常时的4个特征参数和故障时的4个特征参数,比较其相对偏差大小。根据实际经验,通常情况下,可设定相对偏差的阈值为2%,即相对偏差大于2%时认为该缸存在故障,应现场检修。

5 结论

本文研究了基于瞬时转速波动率信号的特征提取技术在内燃机故障诊断的应用,结论如下:

(1)通过理论分析、仿真数据及实测数据证明了瞬时转速波动率对于分析诊断内燃机各缸点火状态十分有效,可通过相位精确定位故障气缸位置。

(2)通过仿真数据和实测数据比较分析,验证了本文提出的特征参数真实反映内燃机各个缸的点火状态,并且由于特征参数简单、直观,可作为监测系统的报警参数,实现对发动机点火状态的早期预警。

[1]Rizzoni G.Diagnosis of the individual cylinder misfire by signature analysis of the crankshaft speed fluctuation[J].SAE Technical Paper,1989,890884:1572 -1580.

[2]Rizzoni G.Estimate of indicated torque from crankshaft speed fluctuations:a model for dynamics of IC engine[J].IEEE Transaction,1990,38:168-179.

[3]Mauer G F.Modelling and experimental validation of torsion crankshaft speed fluctuations:a model for dynamics of IC engine[J].SAE Technical Paper,1994,940630:56 -59.

[4]Citron S J,O'higgins J E,Chen L Y.Cylinder by cylinder engine pressure and pressure torque waveform determination utilizing speed fluctuations[J].SAE Technical Paper,1989,890486:933-947.

[5]刘世元,杜润生,杨叔子.内燃机转速波动信号的测量方法及其应用研究[J].振动、测试与诊断,2000,20(1):13-19.

[6]张立梅,刘卫国,吴 波,等.各缸工作不均匀性的诊断研究[J].汽车工程,1996,18(5):309 -314.

[7]程 勇,唐向臣.根据飞轮瞬时转速诊断发动机各缸燃烧差异的探讨[J].内燃机学报,1999,17(1):82 -85.

[8]董大伟,闫 兵,谭达明.根据曲轴状况量化内燃机各缸作功大小的研究[J].内燃机工程,1998,19(4):32 -40.

[9]Chang Y,Hu Y H.Monitoring and fault diagnosis system for the diesel engine based on instantaneous speed[J].Computer and Automation Engineering,2010:780 -783.

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0