基于传动误差检测法的早期齿轮磨损故障诊断

王彦刚,崔彦平,李慧勇,郑海起

(1.军械工程学院,石家庄 050003;2.河北科技大学 机械电子工程学院,石家庄 050054;3.71217部队,莱阳 265200)

齿轮是机械系统的重要部件,常在复杂结构复杂工况下运行,当齿轮发生磨损时,将破坏齿轮轮齿接触表面,使轮齿齿廓严重偏离理想的啮合齿廓,造成啮合过程中的冲击与局部齿面接触载荷增大,严重削弱齿轮接触强度,从而引起齿面的进一步破坏,最终导致严重事故的发生。因此,及早地诊断出齿轮齿面磨损具有重大意义。

传统的齿轮系统故障诊断是通过采用不同方法测取齿轮系统的振动响应信号进行分析诊断[1-4]。其优点是分析和处理问题相对简单,降低理论与技术上的难度,并在一定范围内可以得到较满意的结果。但是,由于工程应用中多为多级复杂结构的齿轮系统,且经常工作在复杂工况条件下,使得箱体振动响应信号中包含了各个齿轮啮合振动以及整个机器系统中其它振动的响应,且各个传递环节引入的噪声也通过不同方式与故障激励信号进行叠加,使得实测信号信噪比很低。此时如果仍采用该方法进行故障诊断,则需要不断提高信号测量精度,或是不断提高各种工况下微弱信号处理的能力。这两种方法都会使故障诊断技术向某一极端发展,导致故障诊断难度不断加大,而诊断准确度却仍然难于保证。

由于齿轮局部磨损在引起齿轮系统附加振动和噪声的同时,也会影响齿轮系统的传动精度,而传动误差则是考评齿轮系统传动精度的主要参数。传动误差检测法常用于精密齿轮传动系统传动误差和运动特性的测量。齿形加工误差也可认为是齿轮局部损伤,但能够影响齿轮系统正常工作的轮齿局部损伤在数量级上远大于加工误差,由此引起的系统传动误差也将明显区别于正常状态,因此,本文采用检测传动误差的方法分析了在早期齿面磨损故障激励下齿轮系统传动误差的特征变化,并将该方法引用到齿轮箱实验台进行了实验验证。

1 含故障齿轮系统传动误差信号模型

齿轮传动系统工作时,并不是严格按照理想的设计传动比传递动力和位置的,而是受到系统传动链中各传动元件误差的影响,其实际传动比围绕理想名义值上下波动。传动误差是一对传动副(或由多个传动副组成的整个传动链)的传动比对理想名义值的偏差。因此,检测齿轮传动系统的传动误差,能够反映齿轮系统中各传动元件的特征规律,及早发现早期齿形故障。

正常工作状态下,齿轮传动系统的传动误差主要受到传动系统内部各传动元件的加工、安装及装配等误差产生的激励影响,这类误差具有回转周期和渐变的特点,常将该类误差做为简谐性误差项[5-6];当齿轮传动系统中含有轮齿齿面故障时,由于齿面故障会改变故障齿的啮合位置,使得故障齿入啮点脱离齿轮啮合线,从而改变齿轮传动系统的瞬时传动比,影响齿轮的传动误差,这类故障通常具有回转周期及冲击性质,因此可将轮齿表面故障归纳为具有回转周期与冲击性质的非线性误差项。

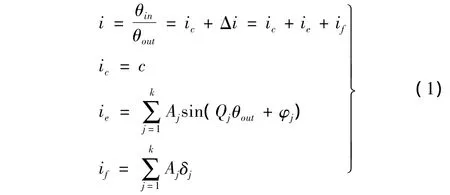

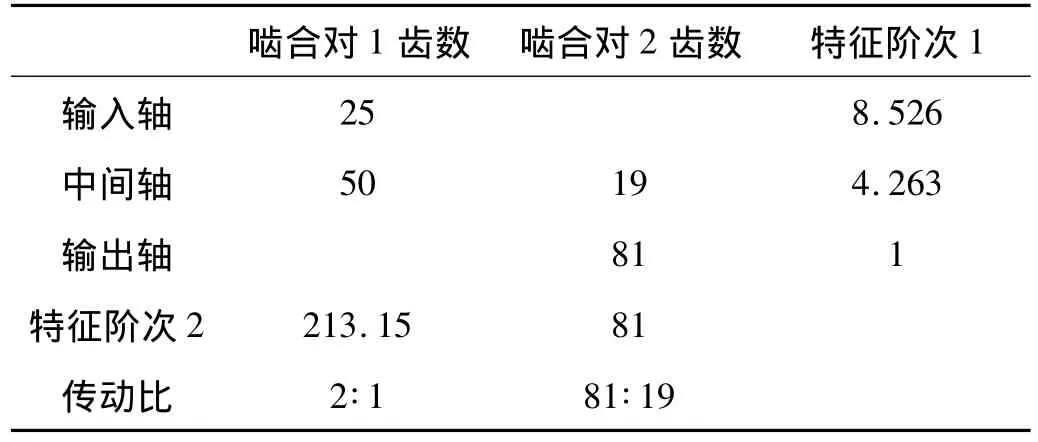

假设传动系统中传动轴和轴承的刚度足够大,即传动轴的扭转变形以及齿轮的横向振动可以忽略不计。齿轮系统信号传递模型表示为:

式中齿轮系统的传动比i有三项组成:ic为设计传动比,即理想名义值;ie为传动链各传动元件误差激励传动误差项[5];if为本文提出的齿轮传动系统中齿面故障引起的传动误差项。其他各项参数分别为:

θin,θout为齿轮系统输入、输出轴角位移;Aj,Qj,φj为各对应分量信号的幅值系数、阶次、初相位;δj为具有回转周期的故障冲击信号;Δi为传动链传动误差。

2 传动误差检测法

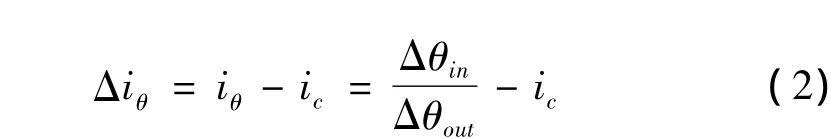

传动误差检测法是以传动系统的某一执行件(参考轴,通常取高速轴)的位置作为采样基准,去采样另一执行件(低速轴)的位置。在检测实际中通常采用在高、低速轴端安装轴角编码器,用于测取高、低速轴的转角信息,其信号形式为脉冲信号,然后采用高速轴测取的高频脉冲信号对低速轴测取的低频脉冲信号进行采样,得到传动系统的瞬时传动比,经比较计算后得出系统的传动误差信号。其信号测量模型表示为:

图1为传动误差检测法示意框图。由图可以看出,该方法在测量过程中有两个特点:① 传感器对转动轴拾取信号的方式为等角度测量;② 测量过程中测量基准(高速轴)与被测量(低速轴)相关,即测量基准、被测量与传动系统构成闭环系统。因此传动误差检测法对齿轮传动系统传动链中各组成元件的故障具有高敏感性,能够按位置跟踪齿轮传动系统传动误差的变化,正确反映啮合齿轮轮齿故障对传动误差的影响。

图1 传动误差检测法示意框图Fig.1 Transmission error detection method

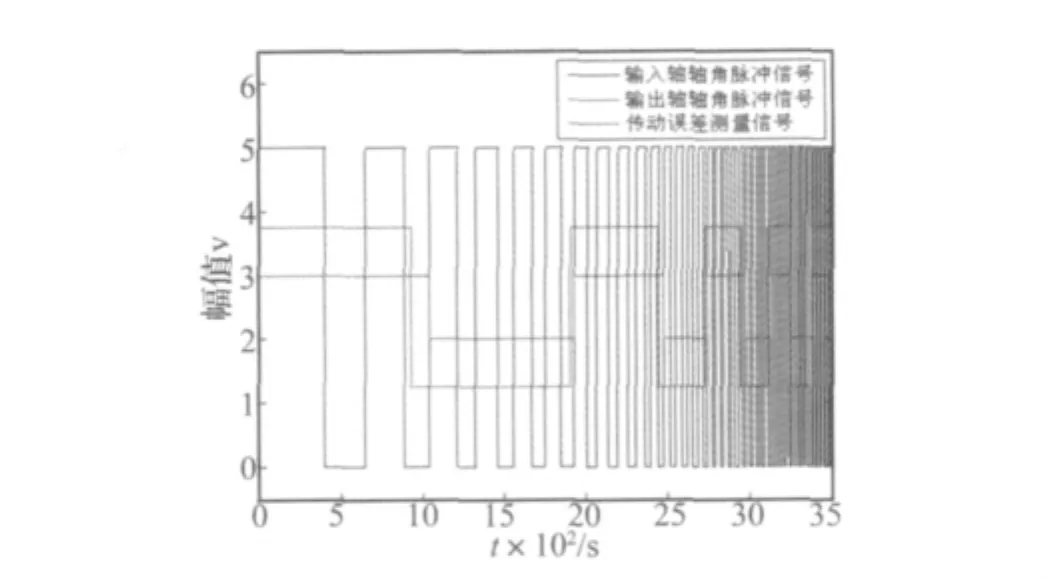

图2为变速过程中传动误差检测法信号测量示意图。为了区分三种信号,图中对输出轴转速信号、传动误差测量信号的幅值进行了不同比例的缩放。输出轴轴角脉冲信号为被测量信号;输入轴轴角脉冲信号为测量基准信号,即采样信号,采用上升沿触发测量的方法,测量结果为传动误差测量信号。由图看出,传动误差检测法中,采样信号的采样频率在时域中是可变的,其采样频率随被测量的频率变化而发生相应的变化;但对应于被测量的每个独立脉冲信号,采样信号的采样率又是不变的,其采样率与传动系统的传动比成倍数关系。

图2 传动误差检测法信号测量示意图Fig.2 Transmission error detection signal

3 仿真信号分析

3.1 二级齿轮箱传动误差仿真信号模型

按照周期的长短,正常齿轮系统的传动误差可分为长周期误差和短周期误差,长周期误差主要包括齿轮几何偏心、轴弯曲等原因导致的误差,其频率与所在轴轴频相同;短周期误差主要是齿形误差原因导致的误差,其频率与所在齿轮啮频相同。长周期误差与短周期误差为齿轮系统的固有传动误差,在传动误差信号中为常量。

参考二级齿轮箱传动系统实验台参数如表1所示,假设系统中存在长周期误差、短周期误差及中间轴50齿齿轮单齿齿面磨损故障,其中长周期误差主要为齿轮几何偏心。建立含中间轴50齿齿轮单齿齿面磨损故障的二级齿轮箱传动系统传动比信号模型为:

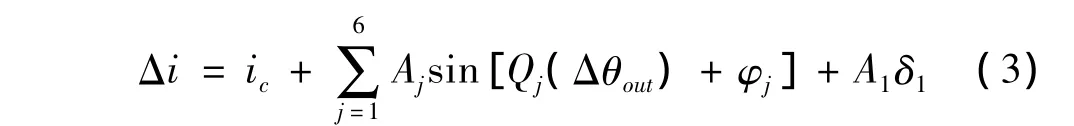

式中各参数取值分别为:ic=Qz1=81/19×50/25,Aj=1,Aj=0,Δθout=2π/7200,Qz2=Qz3=81/19,Qz4=1,Qz1z2=81/19×50,Qz3z4=81,δ1为仿真中间轴50齿齿轮单齿齿面磨损故障的脉宽比为10:1689,阶次为Qz2,幅值为1的脉冲信号。

3.2 仿真信号角域谱图分析

谱分析做为信号处理的一种手段,广泛应用于信号分析及故障诊断等领域。角域谱图能直观反映齿轮系统瞬时传动比及传动误差信号在角域的状态变化。由图3看出,当中间轴50齿齿轮存在单齿齿面磨损故障时,其冲击故障会引起传动系统瞬时传动比在故障处发生突变,其变化周期与中间轴轴频相同。由于传动链中各元件的误差及仿真故障的影响,齿轮传动系统的传动误差信号为围绕0值波动的曲线,传动误差信号为仿真信号模型中简谐性误差项与故障冲击性误差项之和。

图3 含故障仿真信号角域谱Fig.3 Simulate fault signal in angle domain

3.3 仿真信号阶次域谱图分析

阶次谱做为齿轮箱故障诊断中重要的信号处理方法之一,能够得到信号中各轴阶次及齿轮啮合阶次等传动系统的主要阶次成份,倒阶次谱图可以得到阶次谱图中的周期成份,分析出反映冲击故障特征的阶次成份,从而诊断故障。由图4看出,阶次谱图中谱线对

应仿真信号模型中各分量信号的阶次成份,倒阶次谱图测反映了故障冲击信号的阶次成份为360/84.5=4.260阶,与中间轴阶次相等,可以确定故障发生在中间轴齿轮。

4 实验台验证

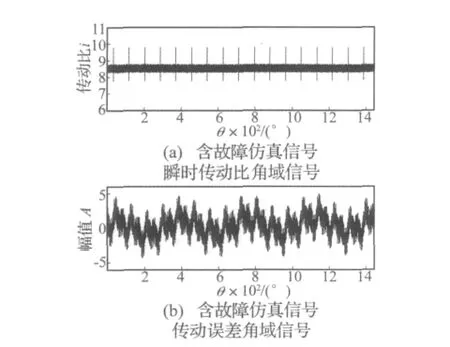

为验证齿轮系统传动误差信号模型及其分析结果的正确性,在二级齿轮传动系统实验台上进行了中间轴单齿齿面轻微磨损故障检测实验,实验齿轮系统总传动比为8.526,其他各项参数如表1所示。

表1 齿轮系统实验台参数Tab.1 The parameters of gear system platform

设置故障为中间轴50齿齿轮的单齿齿面微小磨损,齿面磨损为加工故障,磨损程度为齿厚的4%,工况为低负载变速运动,高、低速轴都采用7200线编码器。

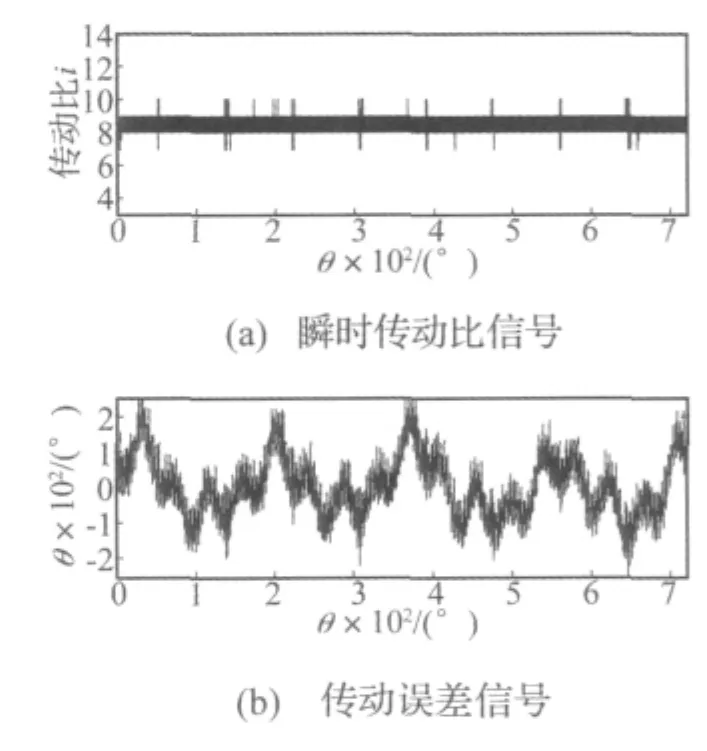

图5所示为实验台实测数据,从瞬时传动比信号可以看出,齿轮传动系统存在周期性冲击,从其周期可以判断为中间轴齿轮故障;传动误差信号中冲击信号不明显,只能判断出齿轮系统在传动过程中传动误差范围为[-200",200"]。

当齿轮某一啮合齿表面出现损伤时,会导致齿形发生变化,从而在啮合时引起冲击,反映到传动误差信号上则表现为该啮合齿的短周期误差信号与齿面损伤引起的冲击信号叠加,其周期为发生齿面损伤的齿轮所在轴的轴频。为进一步诊断出故障准确位置,对实测传动误差信号采用陷波滤波方法,按照从高频到低频的方法进行信号分层分解,分解信号如图6所示。第一层分解信号为输入轴齿轮对传动误差信号,其阶次为213,第二层分解信号为输出轴齿轮对传动误差信号,其阶次为81,第三层分解信号为传动系统的长周期信号,即齿轮系统中齿轮或轴的几何偏心等加工误差引起的传动误差。从输入轴齿轮对传动误差信号中可以看出明显的冲击信号,因此可以判断出故障发生在输入轴齿轮啮合对,即输入轴25齿齿面故障或中间轴50齿齿面故障。

图5 含故障齿轮系统实测信号角域谱Fig.5 Fault gear system signal in angle domain

图6 含故障齿轮系统实测信号角域谱Fig.6 Fault gear system signal in angle domain

图7 含故障齿轮系统实测信号阶次谱Fig.7 Order and order cepstrum of fault gear system in angle domain

进一步对输入轴齿轮对传动误差信号做阶次分析与倒阶次分析,如图7所示:输入轴齿轮对的特征阶次为213,与表1中计算结果213.15相符,倒阶次谱图中四根谱线分别为 84.45°的 1、2、3、4 倍谱线,84.45°对应的阶次为4.26,与中间轴特征阶次4.263接近,因此可判断该故障发生在中间轴50齿齿面。

5 结论

建立了含齿面磨损故障的二级齿轮传动系统传动误差信号模型,通过仿真信号与实测信号分析了传动误差检测法诊断齿面磨损故障的特征规律,通过模型分析和实验验证表明:

(1)传动误差检测法结合谱分析能够检测出多级齿轮传动系统的中间轴齿轮齿面轻微磨损故障;

(2)传动误差检测法在测量变速运动时其采样频率是跟随转速变化的,其采样频率对转速有自适应性,能够避免在变速工况下等时间测量信号的频谱模糊的问题;

(3)传动系统的传动比在设计完成后就会固定下来,不会随转速、负载的变化而变化,只有受到齿轮的参数变化才会变化,因此齿轮系统的瞬时传动比信号及传动误差信号在变速变载工况下的平稳性要优于箱体振动信号和轴转速信号;

(4)传动误差检测法是采用传动系统的输入端信号对输出端信号进行采样测量采样的,相当于一种差动的闭环测量方法,能够很好的滤除传动系统之外的信号干扰,提高测量信号的信噪比和故障诊断的准确度。

[1]Li H,Zhang Y P,Zheng H Q.Gear fault detection and diagnosis under speed-up condition based on order cepstrum and radial basis function neural network[J].Mechanical Science and Technology,2009,23:2780 -2789.

[2]冯 伟,谢小鹏,刘 粲.基于能量损耗的齿轮磨损与振动相关性建模[J].振动、测试与诊断,2010,30(4):458-461.

[3]Brie D,Tomczak M,Oehlmann H.Gear crack detection by adaptive amplitude and phase demodulation[J].Mechanical Systems and Signal Processin,1997,11(1):149 -167.

[4]王 春,刘成俊,陈祥伟.Gabor小波变换册在齿轮故障诊断中的应用[J].振动、测试与诊断,2008,1:18 - 23.

[5]和子康.机床传动精度测量与提高[M].北京:中国计量出版社,1987.

[6]秦树人.齿轮传动系统检测与诊断技术[M].重庆:重庆大学出版社,1999.