埋铜块层压板耐热可靠性研究

吕红刚 任尧儒 陈业全 纪成光

(东莞生益电子有限公司,广东 东莞 523039)

埋铜块层压板耐热可靠性研究

吕红刚 任尧儒 陈业全 纪成光

(东莞生益电子有限公司,广东 东莞 523039)

埋铜块层压板铜块与树脂结合力差,大批量生产板在焊接时存在一定比例分层,因此通过机理分析和实验验证,确定其可靠性影响因素,通过工艺和参数优化以提高其耐热可靠性。

铜块;分层;裂纹;黑化;棕化

1 前言

随着我国3G通信的发展,大功率功放器件已经成熟的运用在PCB上,为此PCB在实现基本的信号传输功能的同时还须承载高频功放所带来的热量散发功能。实现散热的途径有PCB板面附着金属基(Preboding、Post Bonding和Sweat Bonding )、PCB开槽通过铜牙固定的嵌铜块(Press Fit Coin)和通过树脂粘合的埋铜块(Buried Coin)层压板等。由于铜块与板材之间存在膨胀系数、铜块与板材厚度匹配等特性差异,在焊接过程中存在板面铜皮鼓泡的耐热可靠性问题,因此本文将研究埋铜块层压板耐热可靠性。

2 现状分析

2.1 产品设计

埋铜块层压板分三种设计,分别是盲铜块设计(PCB的局部层次埋入铜块,再在铜块上控深铣阶梯槽)、直铜块设计(I-coin,整个贯通PCB)和阶梯铜设计(T-coin,局部贯通PCB)。具体设计如图1:

图1 埋铜块PCB设计示意图

2.2 流程设计

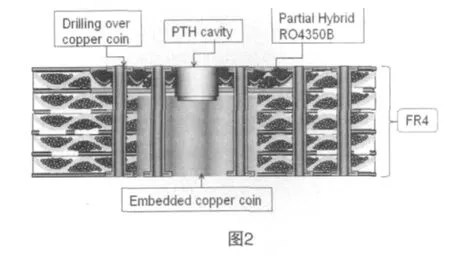

埋铜块板制作流程,见图2。

2.3 可靠性评价结果

2.3.1 评价方法和接收标准(表1、图3)

2.3.2 评价结果

2.3.3 失效分析

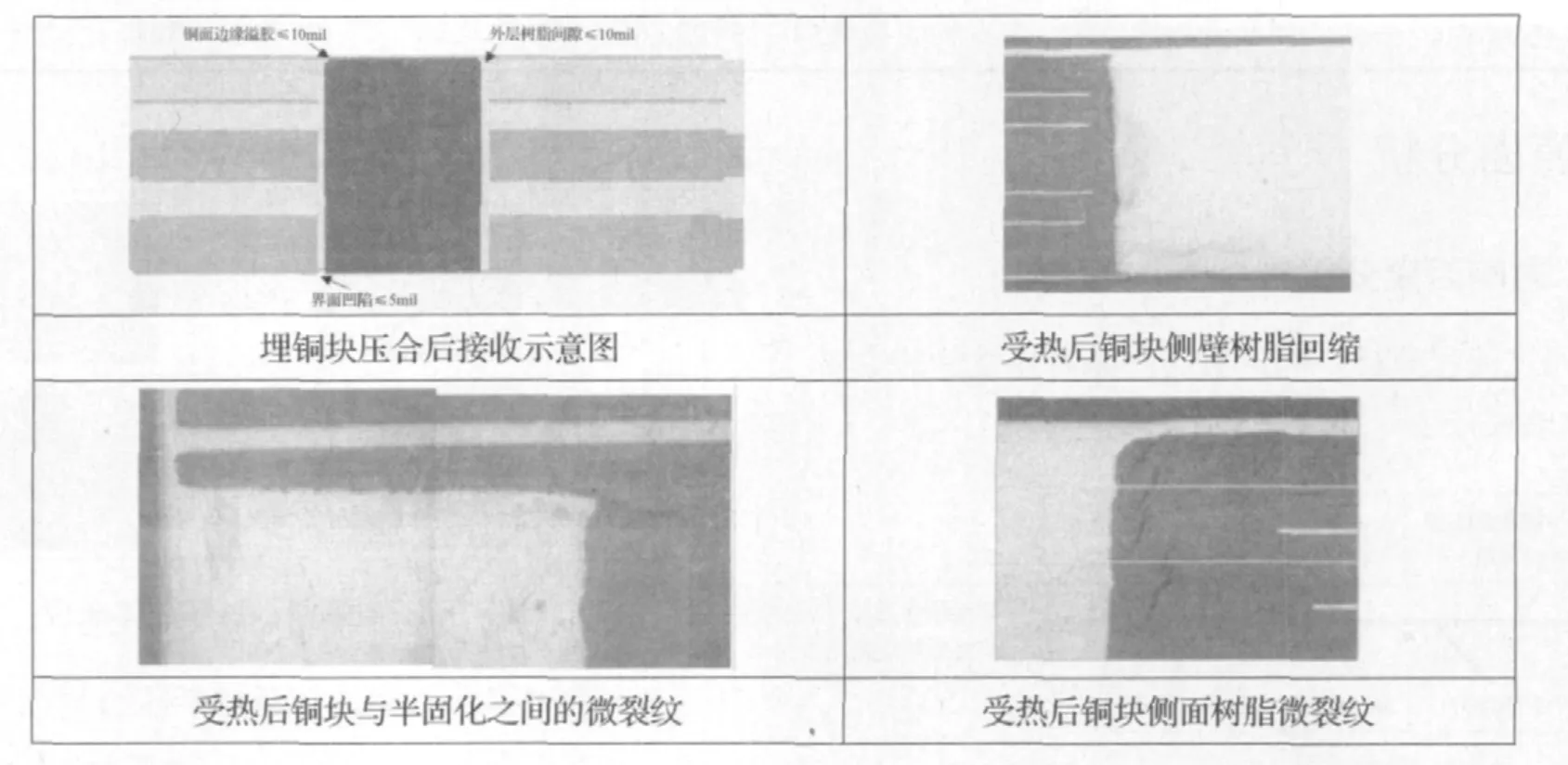

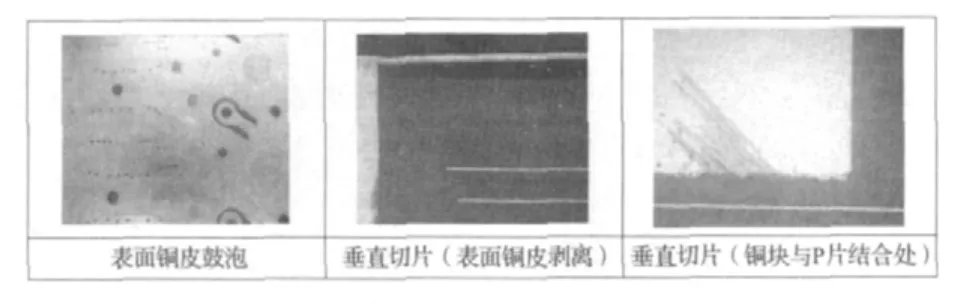

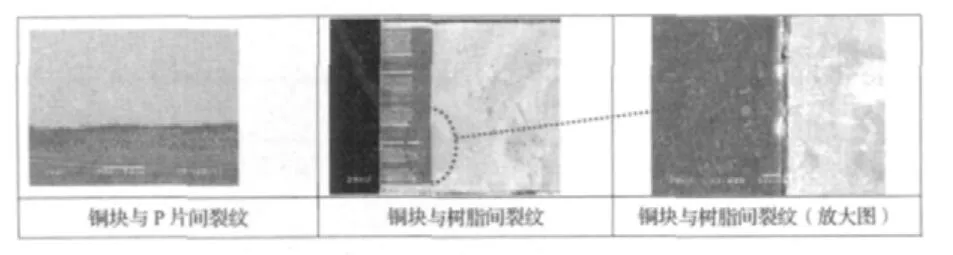

通过成品表观失效板和再流焊后板面鼓泡板切片分析,确认失效原因。接收态铜块与板角交接区针孔裂缝比例17.4%(840/4840),见图4。

表观合格的成品板经过5次再流焊评估(评估条件:板面峰温245 ℃ ± 5 ℃,≥240 ℃以上时间20 s ~30 s)后,6.82%(=3/44)比例的板面鼓泡,切片分析铜块与半固化片和侧壁树脂之间存在明显裂纹,见图5。

图3

图5 再流焊后切片图

从接收态表观失效板的垂直切片分析,铜块侧壁与树脂之间存在镀铜,即表明该裂缝在沉铜前就已存在,沉铜微蚀/活化液通过该裂缝逐步渗透到铜块底部,微蚀铜块黑化膜,将黑色的氧化铜还原成粉红色的铜。

再流焊之后的铜块与半固化片之间产生裂纹,铜块在垂直方向向外凸起以释放应力,当外层镀铜的切向力大于板面芯板底铜的剥离强度时,应力将芯板底铜拉起实现应力的最终释放,表观表现为板面鼓泡,否则表观为镀层断裂。

经过以上分析可以判断(表2):(1)裂纹在PTH前就已经形成;(2)微蚀/活化液通过裂缝微蚀铜块黑化膜,导致受热后铜块凸起使板面镀铜剥离鼓泡。为此需要从增强铜块与半固化片的结合力方向分析和改善,确认影响结合力的关键因素,通过工艺改善以提升铜块位置的耐热性能。

3 原因分析

3.1 影响因素分析

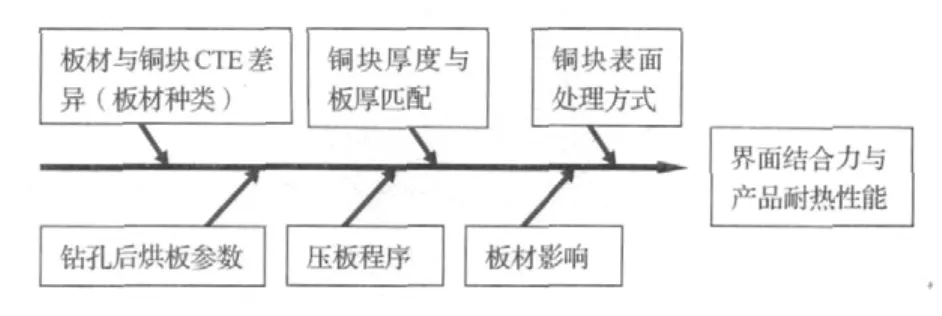

通过流程分析,确认影响产品耐热性能的主要因素如图6。

图6

以上因素除板材和铜块CTE差异的影响理论分析产品验证外,其余五项需要通过实验设计并根据验证结果确认改善方向。

3.2 机理分析

3.2.1 CTE热膨胀性影响程度

热胀冷缩是物质的共同本性,不同物质CTE(Coeff i cient of Thermal Expansion)即热膨胀系数不同。印制板是树脂+增强材料(如玻纤)+铜箔的复合物。在板面X-Y轴方向,印制板的热膨胀系数为(13~18)×10-6/℃,板厚Z方向Tg前CTE为(80~90)×10-6/℃,Tg后CTE为(180~240)×10-6/℃(实际使用TMA测试a1=82,a2=213),内层芯板使用的HTE电解铜CTE为16.8×10-6/℃,而铸造铜的CTE为16.92×10-6/℃。埋铜块采用铸造工艺,即将金属熔化,然后流入有特定形状的型腔中,凝固之后就形成了特定厚度的铜坯,再经过冲、铣加工制成指定长宽厚规格铜块,电解铜和铸铜晶体表现如图7。

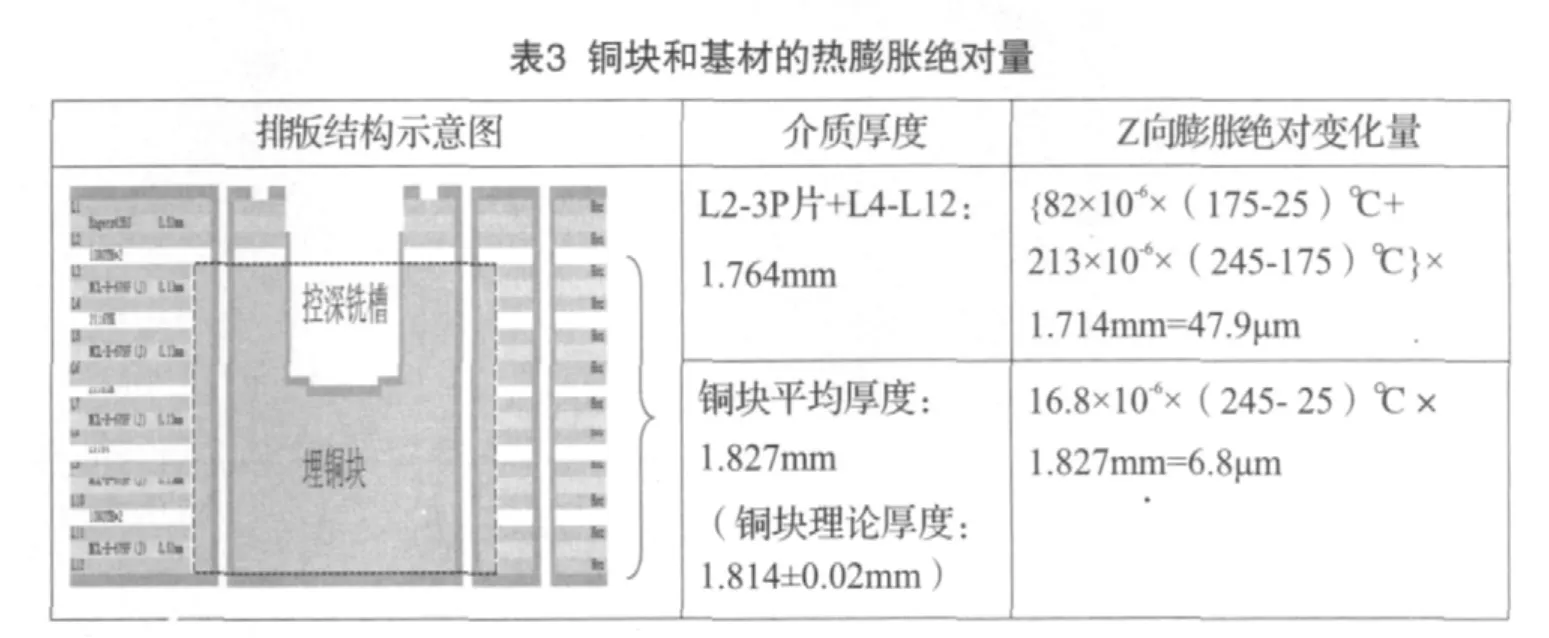

分析一款埋铜块板再流焊测试后铜块和板材在Z方向上膨胀绝对变化量见表3。

铜块和板材升温阶段的膨胀绝对量差异41.1 mm,这种差异理论上在再流焊处理后压合界面不可避免的会存在轻微裂纹(而常规15 mm厚的内层铜受热后膨胀量只有0.055 mm,变化量对分层的贡献微不足道),该裂纹不影响铜块散热的基本功能,所以该缺陷客户可接受。相似原理,在侧壁铜块与树脂之间也会产生裂纹,该裂纹也可接收。再流焊5次评估后切片见图8。

图8 CTE差异导致再流焊后界面裂纹图

3.2.2 铜块厚度与板厚匹配

铜块厚度综合影响铜块表面流胶和底部P片树脂结合情况:

铜块过厚,会导致铜块底部P片树脂被压力影响流走,产生铜块与玻纤直接接触的现象,而降低结合力;

铜块过薄,虽然底部不存在结合力问题,但顶部势必又会因为高度差的原因流胶过多,而导致后续制程加工困难。

3.2.3 铜块表面处理方式

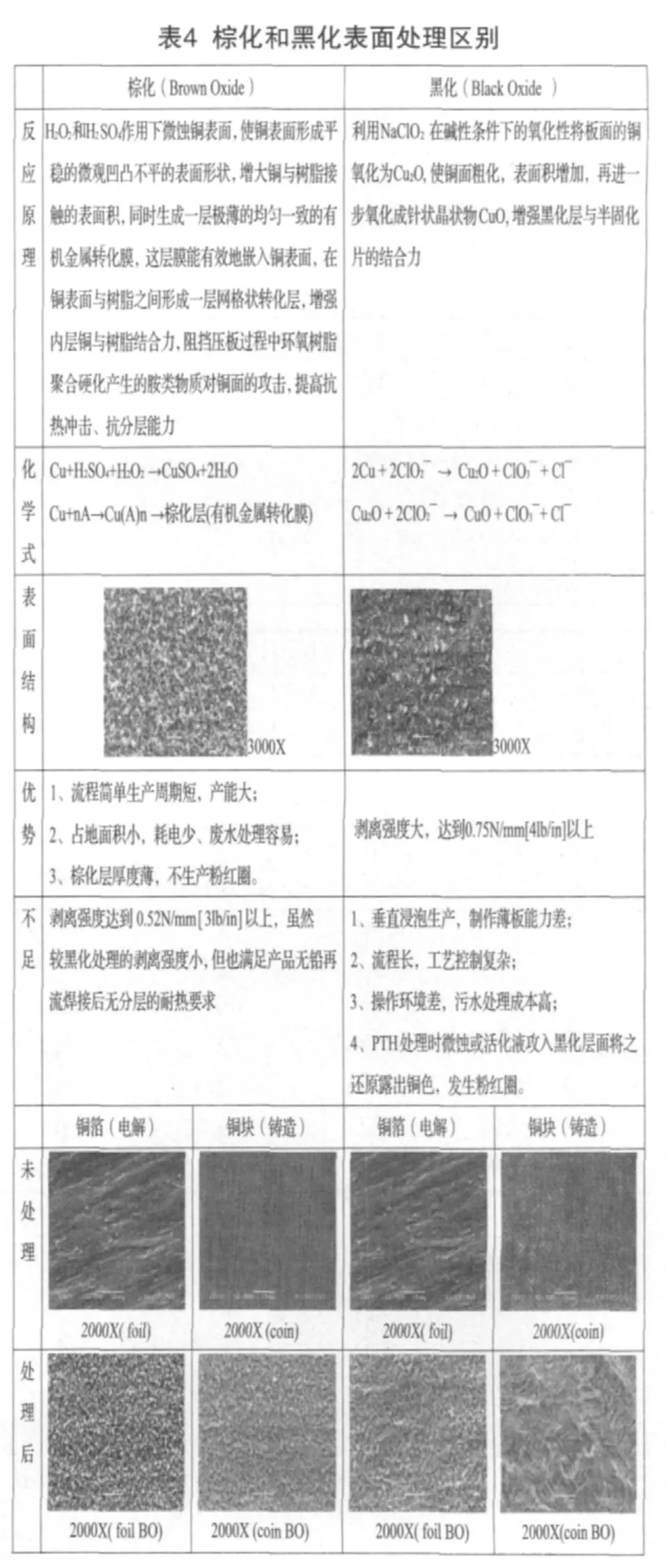

铜块表面处理方式有黑化和棕化处理方式,就两种处理方式的基本原理和表面结构做分析,见表4。

通过表面晶体分析,结论为:铸造铜块表面晶体间空隙比电解铜箔明显要大;棕化处理表观比黑化处理明显要致密。说明铜块采用黑化工艺比棕化工艺更容易被药水侵蚀。

3.2.4 钻孔后烘板参数

由于F板料为高Tg板料(Tg 175.7 ℃/DSC),要求钻孔后烘板温度在玻璃化转化温度之上,为此烘板时间工艺规范185 ℃×6 h。经过高温长时间的烘烤,板材和树脂老化,树脂与铜块间存在微裂纹的风险。供应商建议185 ℃×3.5 h。

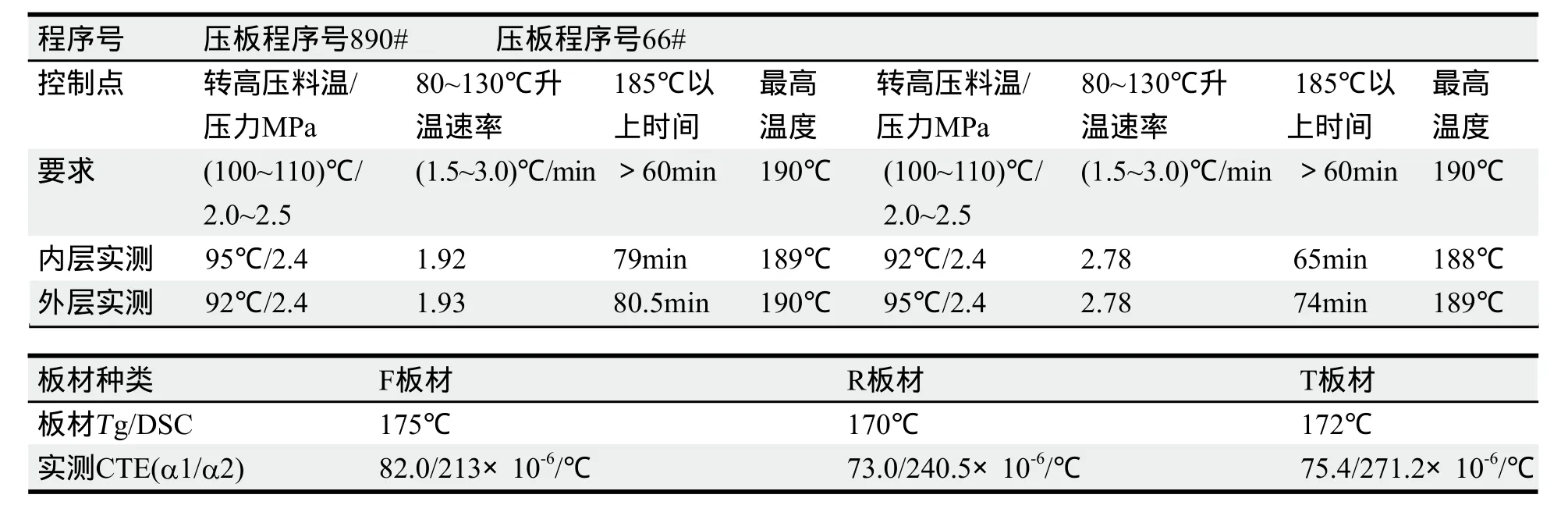

3.2.5 压板程序

产品层压程序优化,提高升温速率使树脂充分流动,改善铜块与树脂的结合力:

3.2.6 板材影响

由于使用满足基本耐热性能的无铅板料,该因素将在影响铜块和树脂之间结合力的主要因素确认后评估。使用板料的基本信息如下。

4 实验设计及结果分析

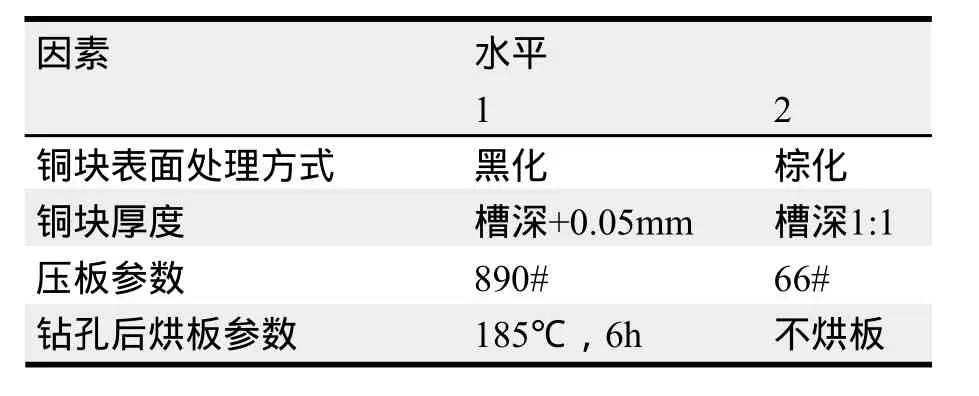

4.1 试验设计(表5)

表5

4.2 评价方法

表观确认各阶段铜块位置表观微裂纹,热应力评估各阶段铜块裂缝和侧壁渗铜数量。

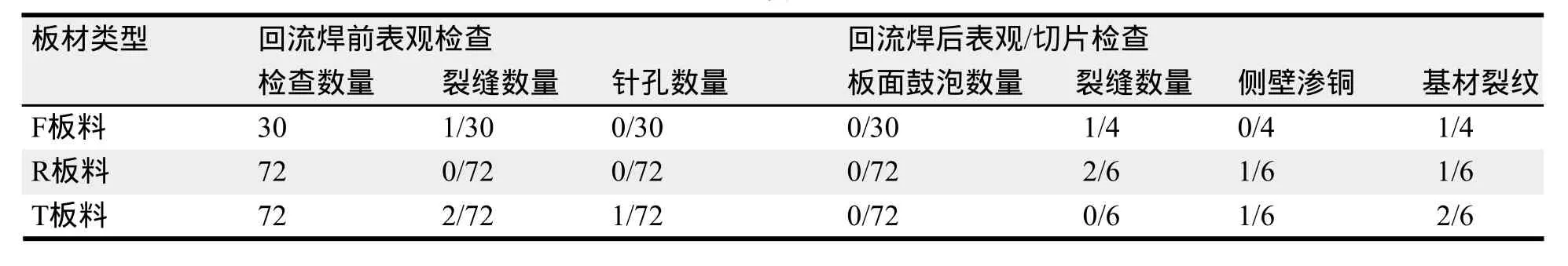

4.3 试验结果(表6、表7、图9)

裂缝、渗铜和微裂纹图片见图9。

正交试验铜块失效比例结果,见表6。

表6

结果分析(表8):

表8

根据以上数据,可得出以下结论:(1)各因素影响程度,由大至小顺序为:表面外理>铜厚>钻孔烘板条件>压板程序;(2)表面处理和铜块厚度是主要影响因素,钻孔后烘板条件是次要影响因素,层压程序影响很小;(3)最优条件为:“2212”,即铜块厚度等于槽深、表面处理选棕化、压板程序选择890#、钻孔后不烘板。

4.4 进一步验证板材影响

考虑到试验结果中:(1)层压影响很小,而且理论上66#程序更有利于树脂流动填充;(2)烘板为次要影响因素,因此决定采用“2222”(缩短烘板时间)条件进行后续不同板材试验。

具体试验条件如下:(1)铜块厚度:槽深1:1(2)表面处理:棕化(3)压板程序:66#(4)烘板条件:185 ℃ × 3.5 h

试验结果(表9):

表9

小结:三种板材对裂缝影响无显著差异。

4.5 影响因素确认

根据以上实验结果,最终确定各个影响因素的影响顺序与最优条件为:

(1)铜块处理方式:棕化;(2)铜块厚度:槽深1:1;(3)钻孔后烘板条件:185 ℃ × 3.5 h;(4)层压压板程序号:66#;(5)板材选择:无影响。

5 大批量生产验证结果

通过优化工艺和制程控制参数,经过批量验证耐热可靠性,结果如下:

工艺改善后5次客户再流焊条件评估4批次共29块板,板面无鼓泡,铜块位置无凸起,满足客户标准。

6 总结

(1)埋铜块层压板耐热可靠性主要影响因素为:铜块表面处理、铜块厚度,通过铜块棕化处理和铜块厚度为槽深1:1控制,可以解决埋铜块层压板板面鼓泡问题,提高耐热可靠性。

(2)铜块由于采用锻造方式加工,其表面晶格状态不同于采用电解方式的铜箔,对表面处理具有选择性,应该采用棕化处理,改善其表面粗糙度,增加界面结合力。同时由于棕化时金属表面生成一层极薄且致密的有机金属转化膜,这层膜能有效地嵌入铜表面,在铜表面与树脂之间形成一层网格状转化层,增强内层铜与树脂结合力,阻挡压板过程中环氧树脂聚合硬化产生的胺类物质对铜面的攻击,因此棕化处理可以更有效的防止表面处理层被破坏,提高环境适应性,增加耐热可靠性。综合结果,对于非电解方式制造的铜产品,如果需要压合,其表面处理应选用棕化。例如:埋铜块压合板(锻造铜)、埋容压合板(压延铜箔)、铜基压合板(锻造铜)等。

(3)铜块厚度控制方面,等于槽深时,既可以解决铜块表面流胶问题,又可以避免铜块底部流胶过多而导致玻纤接触铜块,结合力与可靠性良好。

[1]Oberg, E.et al. Machinery's Handbook (25th ed.),Industrial Press Inc, ISBN 0831126205,1996.

[2]棕化工艺参数对内层结合力的影响[J].印制电路信息, 2009,3.

[3]3M埋电容可制造性型和可靠性. 3M, 2011,8.

[4]Jeffrey P.Gambino等.铜互连的可靠性.IBM, 2011,10.

Heat-resisting reliability research of the laminated buried coin board

LV Hong-gang REN Rao-ru CHEN Ye-quan JI Cheng-guang

Because of the poor bonding between the copper coin and resin, the delamination was partly happened in the mass production in the soldering process, so we need to analyze the principle of all the related factors and conf i rm the key factors via DOE to promote the heat-resisting reliability.

Copper coin; Delamination; Crack; Black oxide; Brown oxide

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0034-06

吕红刚,品质部经理,具有丰富的PCB技术与品质管理经验,业绩卓著,现致力于PCB产品研发和可靠性测试及相关标准研究。