薄金板可靠性研究及金厚控制

曾 红 杨邵波 胡 曦

(东莞生益电子有限公司,广东 东莞 523039)

薄金板可靠性研究及金厚控制

曾 红 杨邵波 胡 曦

(东莞生益电子有限公司,广东 东莞 523039)

针对沉金工艺的PCB板,研究了板面金厚分布的规律,同时研究了金厚0.03 µm产品的可靠性,进而对金厚的0.03µm板的金厚通过统计控制方法计算设定控制限进行控制,已达到成本控制的目的。

薄金;金厚分布;可靠性;控制限

1 前言

近年来,随着全球经济危机的进一步扩大,成本控制已经成为全球制造行业的主要课题。国内各大制造企业也纷纷开始从物料成本、人工成本、管理成本、物流成本等多方面入手入手进行成本控制。对于大多数制造企业,物料成本仍然是其支出的主要项目。在电子组装行业,越来越多的企业开始通过降低对各项基础物料的要求,来严格控制采购成本,如对PCB表面处理镀层厚度降低要求。本文主要针对化学镀镍金工艺中温度对整个工艺过程及镀金品质的影响,以期找到合适的解决方案。

2 研究背景

近年来,国内PCB市场受到经济危机的极大冲击,订单的萎缩使公司内部面临的成本压力进一步加大。物料成本的节省是PCB制程中成本节省的关键,而在PCB的生产物料中,沉金工序所用的金盐无疑是最为贵重的物料,在此情况下,研究对金盐成本的节省对降低整个PCB生产的物料成本消耗具有重大的意义。

3 研究目的

公司7月份接到某客户大批量手机板订单,表面处理方式为沉金。该板沉金工序成本占总制作成本的25%。在沉金的制作过程中,主要成本消耗为金盐的消耗,而金盐的消耗则主要取决于沉金板金厚的控制。此手机板客户要求的金厚为0.03 µm,而我们日常制作中,出于对可靠性的保证,一直以0.05 µm作为公司金厚控制的下限。目前,出于成本节省的目的,我们需要对0.03 µm金厚的可靠性及稳定性进行评估,以在保证品质的前提下进行成本节省。鉴于目前沉金工序没有0.03 µm金厚规范的生产程序及控制方法,我们需先对目前0.05 µm金厚的制作及测量系统进行评估以作为参考。

4 薄金板可靠性研究

4.1 化学沉金原理

化学沉金分置换型和还原型两类。置换金也叫浸金,是利用金和镍的电位差(金标准电极电位为E0(Au++e=Au)=+1.691V,镍标准电极电位为E0(Ni2++2e=Ni)=-0.25V),使镍将金从镀液中置换到镍层表面的过程,厚度0.1 µm左右;还原型化学镀金,又称自催化镀,含有还原剂,可以沉积出较厚(1 µm左右)的镀金层。化学镀金液组成一般包括:金盐、配位剂、还原剂、稳定剂,此外还有一些镀层表面改善剂、表面活性剂等。为保证可焊性及延展性,镀金后应充分水洗,并完全干燥,特别是孔内须完全干燥。此外,化学镀镍与浸金之间的转移时间要尽量短,否则会使镍层钝化,导致浸金不均匀及结合力差

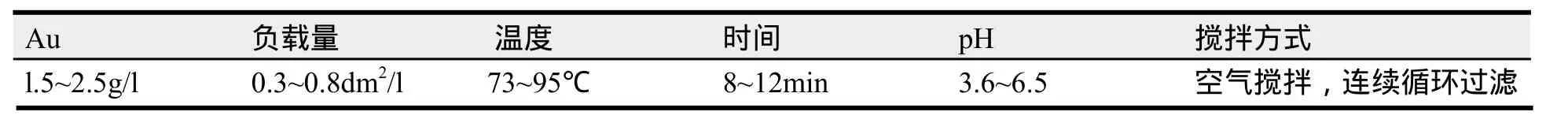

化学镀金工序及操作参数如表1所示:

表1 操作参数

当金缸Cu2+>5×10-6,又或补加金达5MTO时,更换溶液。

4.2 沉金板板面金厚分布数据统计

4.2.1 不同尺寸的焊盘在不同区域的分布研究

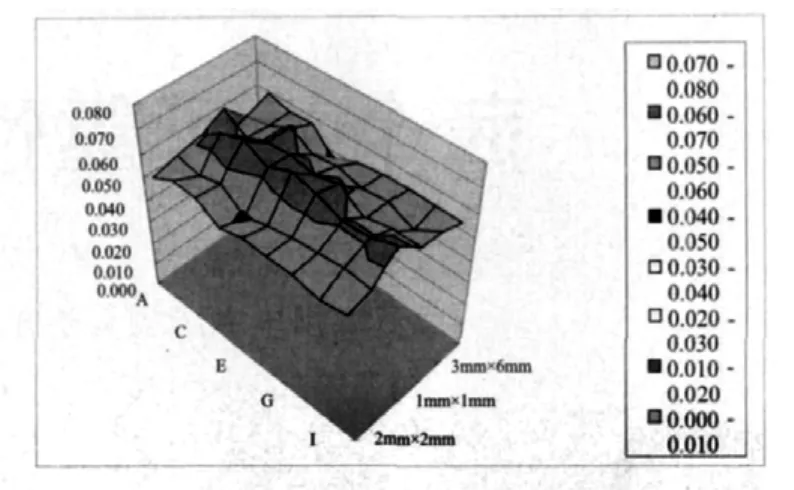

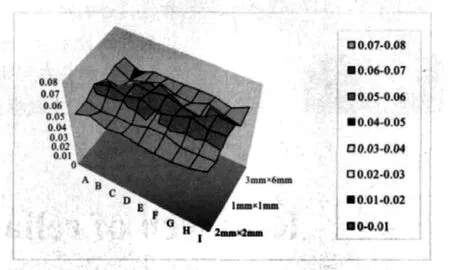

实施方案:在对沉金板进行金厚测量时,我们通常选取(2 mm×2 mm)~(4 mm×4 mm)尺寸的焊盘进行测量,但在实际生产中由于板的设计不同、板面的区域不同等因素,沉金板板面的金厚都会受到一定影响。本次选取批量生产的手机板A型号,在一定生产参数的情况下,随机抽取一块板,以九宫格分区域分析每块板上不同区域、不同焊盘的金厚分布情况。根据金厚分布均匀性情况判断(2 mm×2 mm)~(4 mm×4 mm)的焊盘是否有代表性。

金厚测试数据分布如图1、图2所示:

图1 板1各焊盘金厚分布情况

图2 板2各焊盘金厚分布情况

分析:(1)从以上统计可发现,2 mm×2 mm焊盘与φ3 mm不在导通孔边的焊盘在同一块板不同的区域金厚中,均值与极差均最小;

(2)焊盘内有导通孔以及与导通孔相邻的焊盘在同一块板不同的区域金厚中,极差最大;

(3)1 mm×1 mm焊盘在同一块板同一区域与其他尺寸焊盘相比,平均金厚最厚。其本身在同一块板不同的区域金厚中,极差也较大。

结论:(2 mm×2 mm)~(4 mm×4 mm),且设计不在孔边的焊盘在同一块板不同的区域金厚中,均值与极差均最小,最适合用来作为金厚测试评价的焊盘。

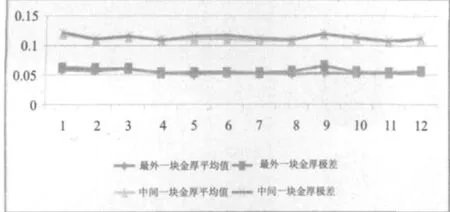

4.2.2 (2×2)mm焊盘在连续生产中不同挂板位置&不同面(C/S、S/S)之间的差异研究

实施方案:选取B型号板,在一定生产参数的情况下,取连续生产的4巴板的最外面、中间位置的两块板,每块板取板角→板中间→板角对角线上的三个2 mm×2 mm尺寸焊盘,进行金厚测试。根据金厚分布均匀性情况判断2 mm×2 mm的焊盘不同挂板位置以及不同面(C/S、S/S)之间的差异情况(注:挂板时C/S面朝外,S/S面朝内)。

不同挂板位置以及不同面整理数据分析结果如图3所示:

图3 不同挂板位置以及不同面金厚数据

(1)挂板最外一块金厚在均值和极差上与中间一块差异不大;

(2)挂板最外一块及中间一块板的C/S面与S/S面间金厚差异也不大;

结论:2 mm×2 mm焊盘在连续生产过程中金厚稳定,不同挂板位置以及不同面(C/S、S/S)之间的无明显差异。

4.2.3 结论

通过对沉金板板面金厚分布规律的研究,得到沉金板板面(2 mm×2 mm)~(4 mm×4 mm),且设计不在孔边的焊盘在同一块板不同的区域金厚中,均值与极差均最小,最适合用来作为金厚测试评价的焊盘,不同挂板位置以及不同面(C/S、S/S)之间的无明显差异。

4.3 0.03 µm金厚的可靠性评估

(1)可靠性评估计划

(2)测试样板准备

表2 测试样板信息

表3 可靠性测试计划

表4 0.05µm金厚板生产参数及金厚测试结果

表5 0.03µm金厚板生产参数及金厚测试结果

4.3.1.2 可靠性测试计划

4.3.2 测试板制作

生产参数及金厚测试结果如下表所示:

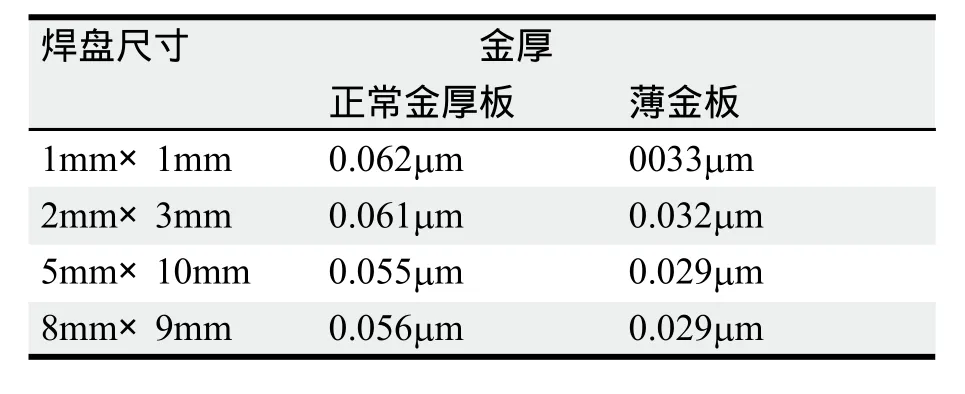

金厚数据统计如表6所示:

表6 金厚数据统计

说明:(1)按以上生产条件,0.05 µm金厚要求测试板标准PAD金厚为0.061 µm,大金面PAD为0.055 µm;0.03 µm金厚要求测试板标准PAD金厚为0.032 µm,大金面PAD为0.029 µm,超出下限。

(2)从表观上看,0.03 µm金厚板金色明显要比0.05 µm金厚板金色白。

4.3.3 可靠性评估结果

4.3.3.1 孔隙率测试

测试方法:硝酸气体腐蚀法

评估标准:金面0.05 mm ~ 0.25 mm黑斑不超过3个,其中最大的一个黑斑不超过0.375 mm。

孔隙率测试结果如表7所示:

表7 孔隙率测试结果

小结:(1)孔隙率测试中,只有0.05 µm金厚沉金新板符合要求;

(2)在各种不同测试条件下,0.05 µm金厚板各种状态孔隙率测试结果均优于0.03 µm金厚板;

(3)金厚相同情况下,无论0.03 µm金厚还是0.05 µm金厚,各种条件下ENIG+OSP板测试结果比沉金板稍好,但不明显;

(4)在各种不同测试条件下,0.05 µm金厚产品耐老化性能优于0.03 µm。

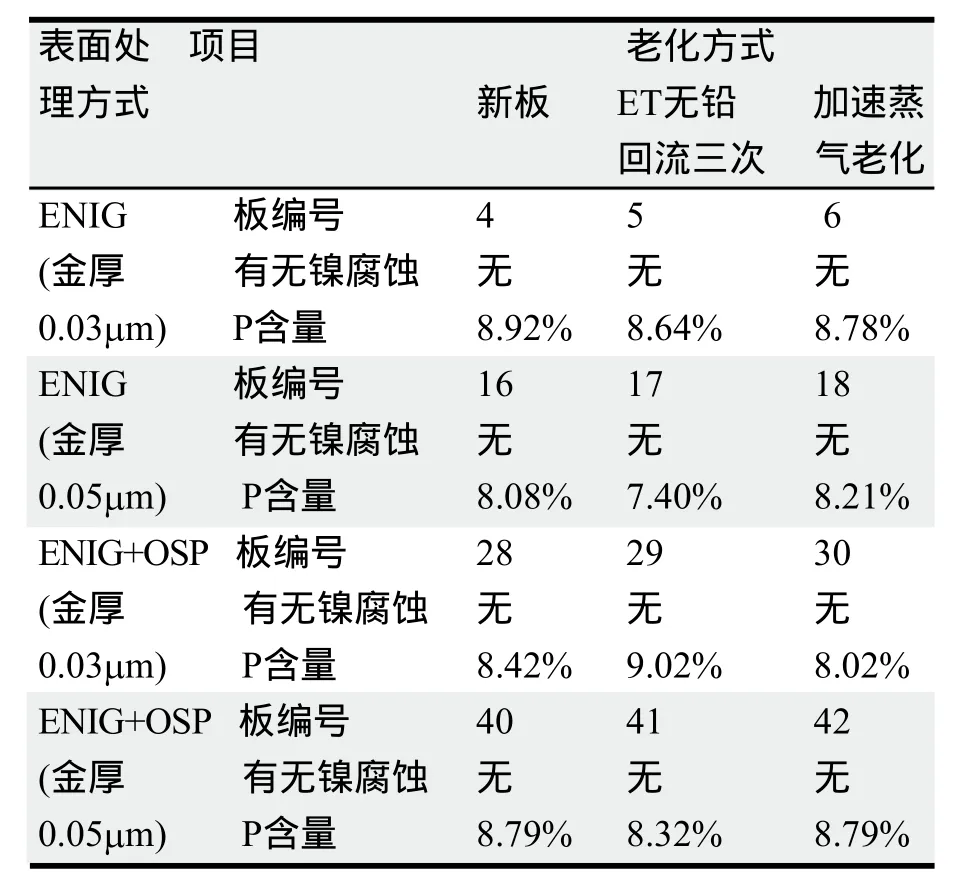

4.3.3.2 Ni腐蚀/P含量测试

评估标准:镍腐蚀长度≤1/4镍层厚度,7%≤P%≤10%

镍腐蚀/P含量测试结果如表8所示:

表8 镍腐蚀/P含量测试结果

小结:新板、老化后的沉金及ENIG+OSP板均无镍腐蚀情况,P含量达标。

4.3.3.3 可焊性测试

(1)漂锡法测试可焊性

测试条件:锡炉温度为235 ℃,漂锡时间3.5 s

评估标准:所有焊盘均上锡,焊盘上锡面积≥95%,可焊性测试结果如表9所示:

小结:新板、老化后的沉金及ENIG+OSP板漂锡测试结果良好,可焊性均合格。

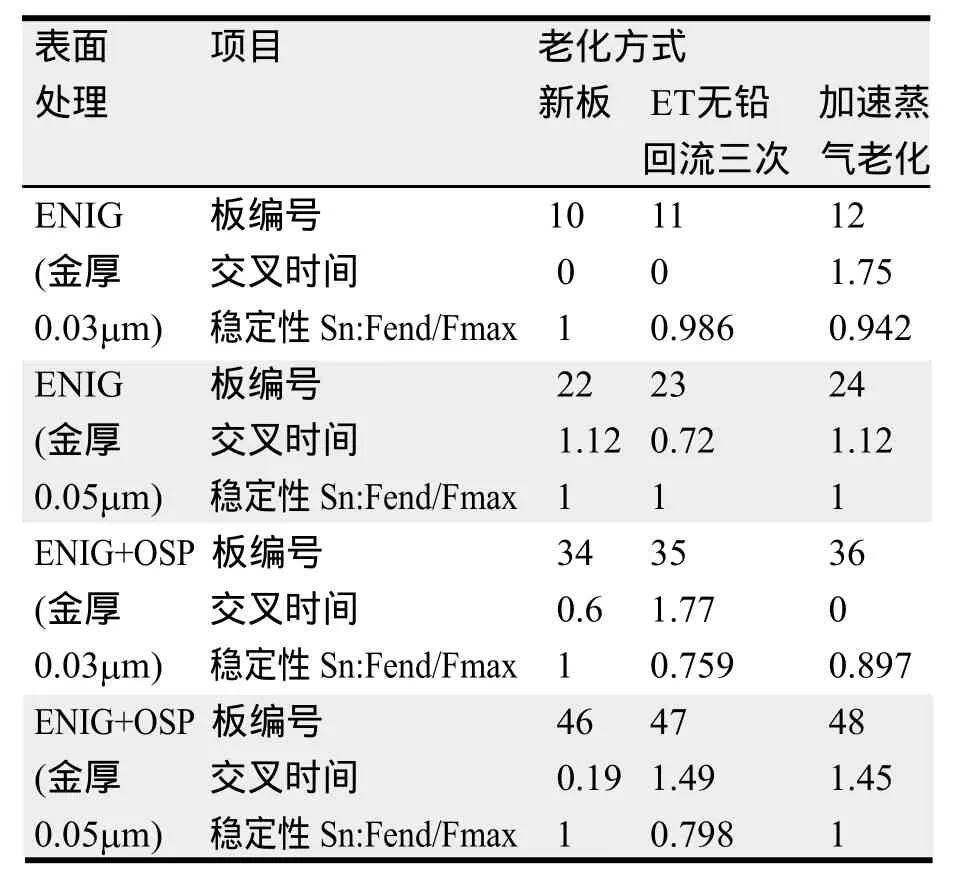

(2)润湿称量仪或沾锡天平(Wetting Balance)测试

测试条件:测试焊盘大小2 mm×4 mm,温度设定无铅255 ℃ ± 5 ℃,Wetting Balance测试仪型号SAT-500,设定参数如表10所示:

表9 可焊性测试结果

表10 润湿平衡测试设定参数

备注:本次试验测试参数参考IPC标准J-STD-003A,此参数属于较严格的参数,主要为区分出不同状态板间的差异性,在此参数下测试的结果相对标准的符合性仅供参考。

表11 润湿平衡测试结果

测试结果如表11所示:

小结:(1)标准符合性:润湿平衡测试中,新板只有0.05 µm金厚沉金板不符合要求;E-T无铅三次后沉金板0.03 µm及0.05 µm金厚板均符合要求,ENIG+OSP板0.03 µm及0.05 µm金厚板均不符合要求;加速蒸汽老化后沉金板0.03 µm及0.05 µm金厚板均不符合要求,ENIG+OSP板0.03 µm金厚板符合要求,0.05 µm金厚板不符合要求。

(2)在沉金表面处理板中,0.03 µm金厚板在各种状态下可焊性普遍优于0.05 µm金厚板。

(3)在沉金表面处理板中,0.03 µm金厚板新板与老化后的状态对比变差明显,0.05 µm金厚板在老化后可焊性无明显变差。说明0.05 µm金厚板在可焊性方面耐老化性能优于0.03 µm金厚板。

(4)ENIG+OSP板由于加入OSP攻击的影响,加之抽样量有限,测试结果无规律性。由于目前无法评估OSP对金面的攻击,此结果暂不参考。

4.3.4 可靠性评估结论

综上所述,对于沉镍金工艺的生产板,若最终产品运用于快捷消费类,且侧重于可焊性要求的电子产品,可应用0.03 µm金厚控制。但对于可能放置较长时间后再进行贴装,以及对可靠性有较高要求的产品,建议谨慎使用0.03 µm金厚控制。

5 0.03 µm金厚稳定性研究

5.1 薄金板程序制定

对沉金线针对薄金制作程序,设定为5#程序,沉金时间为5 min,其他参数与正常程序相同。

5.2 生产原始数据采集

试板期间IPQC按照通告要求对每巴薄金程序生产板均抽测1 pcs金镍厚度,为对该薄金程序连续生产能力进行评估,选取试板期间连续生产板C型号金厚数据进行分析。

5.3 数据分析/控制限设定

对原始数据做控制图,控制图显示R图、X图存在以下的异常点:

(1)部分点极差超控制线,说明两面的金厚测试结果存在过大差异。对于C型号,这种差异一部分是由于测量时的异常导致,如焊盘选择的问题等。另一部分是由于生产的异常状况,如叠板等。我们将这类极差超出控制线的异常点数据进行剔除;

(2)部分点均值超出控制上线,此七点均值达到0.049 µm ~ 0.054 µm之间,超过规格上线。这种异常可能是由于生产板批量较小,未使用薄金板程序而是用正常程序生产导致。

剔除导致极差及均值超控制线的异常点后,消除同一块板间的金厚异常差异问题。

测量C/S、S/S面的平均值,进行单值移动全距分析。

统计结果:

X(平均)=0.040 µm,X(UCL)=0.048 µm,X(LCL)=0.031um;

Rs(平均)=0.0031,Rs(UCL)=0.0103,Rs(LCL)=0

5.4 过程能力分析

对此数据进行过程能力分析,得到:

X(平均)=0.040 µm,X(MAX)=0.048 µm,X(MIN)=0.031 µm

σ(Sigma)=0.004376,CPK=CPL=0.781,如图6所示:

结论:0.03 µm金厚板连续生产金厚0.67<CPK=0.781<1,说明过程能力不足。因金盐是贵金属,在生产过程中将金厚平均值控的较低,导致Cpk偏小,但能满足生产要求,不需对过程能力进行提升。

6 结论

(1)通过对沉金板板面金厚分布规律的研究,得到沉金板板面(2 mm×2 mm)~(4 mm×4 mm),且设计不在孔边的焊盘在同一块板不同的区域金厚中,均值与极差均最小,最适合用来作为金厚测试评价的焊盘,不同挂板位置以及不同面(C/S、S/S)之间的无明显差异。

(2)薄金板与正常金厚板相比,可焊性及成本占优势,但正常金厚板耐老化性能更优。对于沉镍金工艺的生产板,若最终产品运用于快捷消费类,且侧重于可焊性要求的电子产品,可应用0.03 µm金厚控制。但对于可能放置较长时间后再进行贴装,以及对可靠性有较高要求的产品,建议谨慎使用0.03 µm金厚控制。

(3)0.03 µm金厚板连续生产金厚0.67<CPK=0.781<1,说明过程能力不足。因金盐是贵金属,在生产过程中将金厚平均值控的较低,导致Cpk偏小,但能满足生产要求,不需对过程能力进行提升。

[1]胡光辉, 李大树, 黄奔宇等. 化学镀镍浸金金厚不均探究[J]. 材料保护, 2006, 39(7):64-65.

[2]SHALYT E,ALEYNIK S,PAVLOV M,et al. Control of eleetrolessnickel baths[J]. HKPCA Journal,2007(20):1-6.

[3]杨维生.化学镀镍金新工艺技术在印制板中的应用[J]. 电子工程师,2001,27(12):55-58.

[4]朱冬生, 胡韩莹, 王长宏, 雷俊禧. 化学镀镍金及其温度的影响[J]. 电镀与涂饰, 2008,6.

Research of reliability and gold thickness control in fl ash gold PCB

ZENG Hong YANG Shao-bo HU Xi

This article focused on the PCB of ENIG process, made research the law of distribution of gold thickness on the board. At the same time, we researched the reliability of PCBs with 0.03 µm gold thickness. And then we set control limit to the Flash Gold PCB’s gold thickness though the method of SPC, in order to achieve the purpose of cost control.

Flash Gold; Distribution of Gold Thickness; Reliability; Control limit

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0047-08

曾红,副总,理学学士。