电子元件安装用基板的表面处理技术

蔡积庆 译

(江苏 南京 210018)

电子元件安装用基板的表面处理技术

蔡积庆 译

(江苏 南京 210018)

概述了电子元件安装用基板的基板种类和使用镀层的种类与表面处理技术。

表面处理;基板;镀层;电子元件;印制电路板

1 前言

在PCB上安装IC、晶体管、二极管和电容等许多电子元件的。这些电子元件的大多数是在专用的线路板上放置而使半导体芯片,芯片与基板之间实现电气连接,树脂密封和外部终端的加工等一系列的组装工程(Packaging 工程)而制造的。因此不仅PCB的表面而且安装电子芯片元件的基板都要施行组装工程所必须的各种表面处理。

电子元件安装用基板根据材质或形状大致分为引线架,刚性板和载带二种。它们的表面施行的表面处理镀层的种类有Ag、Ni、Cu、Au、Pd和Sn(合金)等6种。本文就电子元件安装用基板的种类及其施行的各种表面处理技加以叙述。

2 电子元件安装用基板的种类和适用镀层

2.1 引线架(Lead Frame)

金属薄板材料采用冲压法或者光刻法成型加工成所需要的形状,再施行表面处理的电子元件安装用基板成为引线架。直到DRAM(Dynamic Random Access Memory)的集成度扩大竞争激化的90年代中期采用称为42合金的材料。含Ni40%以上的铁合金材料大多用作引线架材料。由于42合金的热膨胀系数与Si芯片相同为4×10-6,所以在引线架上安装IC芯片,即使经过必要的加热处理的封装工程,恢复到室温时的热收缩量也会相同,因此大型化的IC芯片与引线架的界面密封性维持的状态是良好的。但是42合金材料的价格高于铜合金材料,散热性低,所以DRAM芯片的安装工程正在转化到有机基板上,42合金使用量锐减,现在引线架材料都使用铜合金材料。

引线架的制造方法,电极数(引线数)少的晶体管,电容和二极管等安装用途中大多数是光镀后冲压。即宽度40 mm ~ 80 mm长10 m ~ 100 m的铜合金卷状板材置于电镀装置上,无需镀层的部分粘贴掩蔽胶带以后,电子元件安装部,金线键合部,外引线(从密封树脂部到外侧的引线)等采用电镀法电镀规定的镀层,然后采用精密压机进行冲压加工而完成引线架。

每个封装的引线数多达数10以上的IC安装用引线架中,多数内引线(被密封树脂内的引线)的金线接合的光端部分为了施行选择性镀银,冲压或者蚀刻加工制成引线架形状,然后采用部分镀装置仅在内引线光端部喷涂高速用镀银液进行电镀,这种引线架采用后电镀法。

引线架所需要的镀层主要是银,但是要求耐热性的情况下,先镀镍打底然后进行部分镀银。接着安装电子元件,线键合以后树脂密封,外部端子的引线上施行锡或者锡合金电镀,至此完成了电子元件。图1表示了使用引线架的IC封装的制造工艺和构造概念图。

2.2 刚性板

以玻纤环氧板或者BT(Bismaleimido Triazine)树脂为绝缘基板并敷以铜箔的多层构成的基板用作电子元件安装用基板。已经开发了PCB上安装用的称为BGA(Ball Grid Allay)的半导体封装,整列配置了外部端子的焊料球。因为这种基板硬而平坦性优良,称为刚性板。图2表示了BGA封装的构造概念图。由于基板的构造和制造方法比单层构成的引线架复杂,所以价格高。大多数用于DQAM,MPU(Micro Processor Unit),ASIC(Application Specif i c IC)等多种封装用途中。

基板的成型加工方法与PCB的情况大致相同。即采用钻孔法在基板上形成贯通孔,在贯通孔的内壁面上镀铜,以便实现正反两面间的电气导通。采用光刻法加工铜箔,形成所希望形状的线路图形。IC芯片的电极与基板的线路的电气连接大多数采用金线键合。PCB上的安装用外部端子的焊料球整列配置于封装背面,为了满足他们的接合,基板的最终镀层采用镀镍打底以后再电镀0.05 mm ~ 0.2 mm程度的金。

要求微细线路的MPU用途等超多针的高端基板中,难以形成电镀用的工艺导线。这种基板中采用化学镀法形成Ni/Au镀层的产品已经量产化。

2.3 带载(Tape Carrier)

载带是使用有机树脂中耐热性最高的聚酰亚胺和铜箔层压的基材,以卷形连续加工的挠性电子元件安装用基板的总称。基材的构成上有铜箔/耐热性粘结剂/聚酰亚胺带的三层材料和铜箔/聚酰亚胺带的两层材料的区别。三层材料是预涂环氧树脂系热固化性粘结剂的聚酰亚胺树脂带与铜箔加热层压而形成的,应用于BGA封装等。两层材料是由聚酰亚胺带和铜箔构成的,制造方法有金属化法,铸造法和层压法。

载带的基本构成与刚性板相同,由绝缘材料和铜箔使用18 mm以下的薄铜箔,有利于形成微细线路。因此除了小型BGA封装用途外,应用于300根以上接合用引线的液晶驱动IC的安装用基板。

载带的表面处理,在BGA封装中与刚性板同样都是采用电镀法形成Ni/Au镀层。在液晶驱动IC中,为了采用Au-Sn共晶接合法一次性连接驱动IC的大多数电极上设置的金凸块和载带上的微细引线,整个铜线路上施行置换型化学镀锡。图3表示了液晶驱动组装中金凸块与化学镀锡的引线的连接法概念图和接合部的截面照片。这种连接方法称为TAB(Tape Automated Bondiug)法。

载带中两面形成微细线路的双面线路载带也已经实用化。材料使用以聚酰亚胺基材为芯材的两面上贴附铜箔的双面铜箔材料。制造方法首先采用激光加工法在所希望的位置上形成育导通孔,导通孔的内壁上形成导电性薄膜以后电镀铜,介入的导通孔使两面的铜箔导通孔化。然后采用光刻法分别加工两面铜箔,形成微细线路。

3 镀层的种类和特征

3.1 镀银

3.1.1 金线键合用途

引线架上安装电子元件,使电子元件的电极和内引线电气连接的最一般的方法是金线键合法,为此内引线先端部分施镀2 mm程度银镀层。

晶体管或者电容等无源元件安装用的引线架,首先在铜合金条上镀银,然后经过冲压形成引线架。这时的镀银采用传统的浸渍电镀法,镀银液是高浓度氰化镀银液,即氰化银(AgCN)鲜于氰化钾(KCN)水溶液中,Ag+以KAg(CN)2综合物的形式存在,它是稳定的镀液。要求光亮时添加剂硒(Se)等光亮剂。阳极是放入银板的阳极袋。

为了谋求引线架的耐热性提高或者外引线的可焊性,最好采用镀镍打底再镀银的多层镀层构成。这时必须注意的是镍打底再镀银的多层镀层构成。这时必须注意的是镍镀层上不能直接镀银。如果直接镀银容易产生惰性氧化层和镀层不均匀,银镀层的附着性也差。为此采用镀镍以后使用氰化铜系冲击镀液形成箔铜镀层再进行镀银的多层镀法。

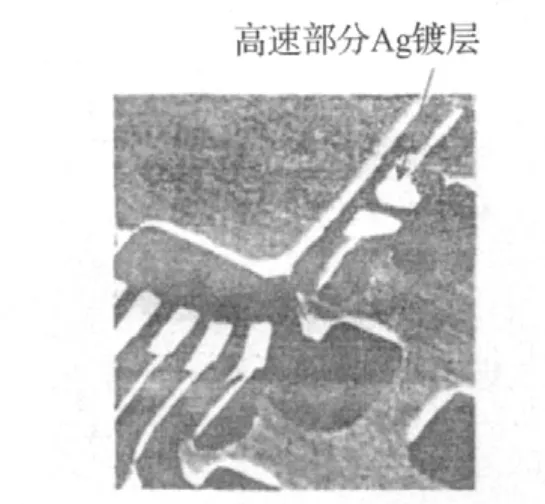

安装IC和LSI等电极数多的电子元件的引线架,首先采用冲压或者蚀刻法进行形状加工,然后大多数内引线的光端部分进行部分镀银。部分镀银的方法采用高速喷镀法,仅需电镀的部分使用设置微细开口的树脂制掩模紧住引线架,高速喷射镀银液进行电镀。图4表示了内引线光端部分部分镀银层的外观。然而如果采用高度镀装置和高浓度氰化镀液,由于强烈搅拌而使镀液与大气激烈接触,结果使大量存在的游离氰(CN-)与大气中的CO2反应,发生HCN气体并蓄积CO3-。这种结果使银镀层品质下降,粗燥变黄,还会降低极限电流密度。为了除去CO3

-,需要麻烦的析出分离操作,化费时间,因此实际上几乎不可行。

图4 内引线光端部分的部分Ag镀层

必须象喷镀那样进行强烈搅拌时,使用几乎不合适游离氰(CN-)的非游离氰镀液。这种镀液中的银盐使用KAg(CN)2。另外,支持电解质是磷酸盐等。阳极主要使用镀Pt的Ti网板不溶性阳极。Ag+的补充采用KAg(CN)2。使用高浓度氰化镀液的浸渍电镀法时,因为显著促进被镀面上的Ag+供给量,所以最大可达150 A/dm2的高电流密度。

3.1.2 LED元件安装用基板

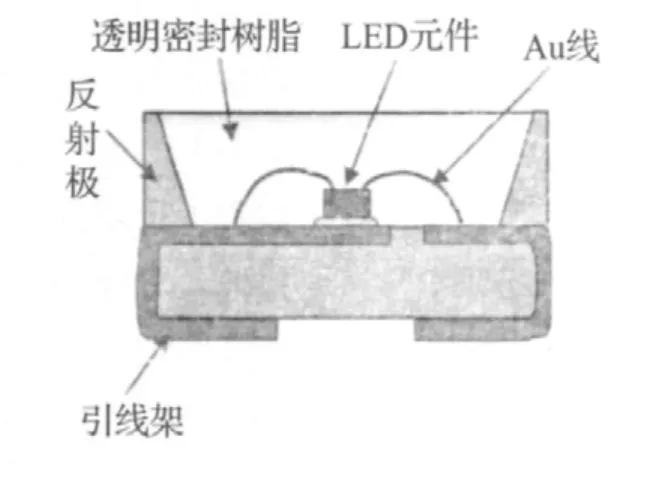

由于LED节省电力且发光量大和长寿命,所以作为下一代照明的需求更加提高。图5表示了面安装型LED的构造概念图。在这种形态中,LED元件安装在引线架或者刚性板上,Au线键合等电气连接以后采用透明树脂进行密封。

图5 面安装型LED的构造图例

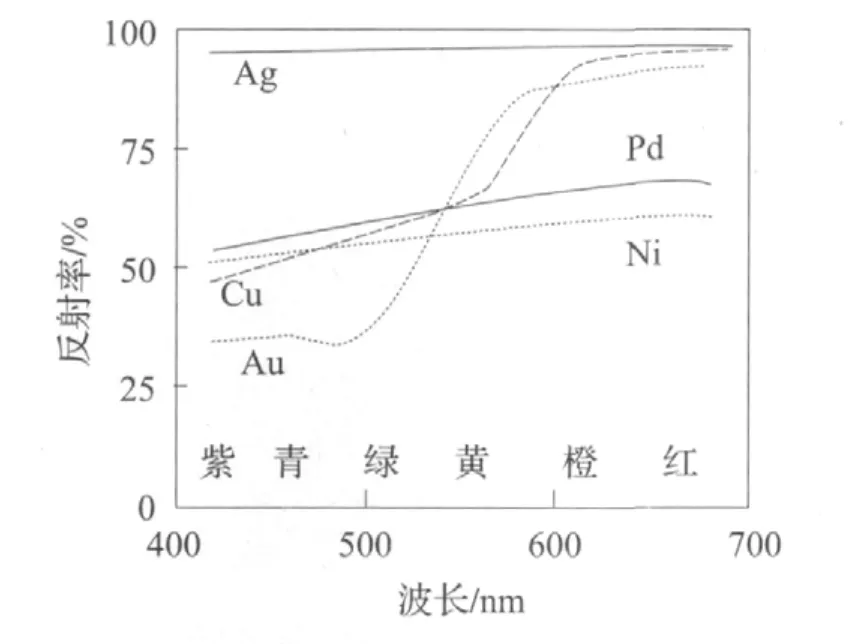

安装LED元件的部位的表面处理主要是镀银。镀银最大理由是在可见光的整个领域(波长400 nm ~700 nm)的反射率高。图6表示了Ag,Au,Cu,Ni和Pd镀层在可见光领域中的反射率与波长的关系。由图6可知,银在测量的整个波长领域中表现出90%以上的高反射率。另外银镀层的金线键合性良好。问题是银容易硫化,短时间会引起黑色而降低反射率。LED用基板采用镀银层的最大课题是确立抑制由于银硫化而产生的黑色的技术。

图6 各种金属镀层的反射率曲线(采用溅射法成膜)

作为银镀层的防止硫化黑色技术,涂覆膜的防止变色用有机层的方法是最简便的,但是由于最近在金线键合以前一般采用等离子体清洁基板,结果除去了膜的有机层而失去抑制作用。利用银与共光金属的合金镀层,它在某种程度上牺牲反射率,抑制变色的试验,正在尝试中,提出的合金元素有Au,Pd和Bi等,但是电位差不同的金属之间利用结合剂的添加等以大致相同的电位共析的合金电镀技术管理烦杂,镀液价格高,实用上的障碍多。还在考虑银镀层以外的替代金属的方案,例如PCB电镀工程中使用的Pd镀层或者金镀层,但是如图6所示的那样必须牺牲反射率。

现在的状况是尚未发现满足耐硫化变色性高反射性和良好的封装组装性第三方面要求的LED元件安装用基板的电镀技术。

3.2 镀镍

镍镀层在电子元件安装基板中适用于焊接用的引线架的外引线部分或者线键合用的银镀层的基底镀层,另外在刚性板或者载带中用作金镀层的基底镀层。下面就瓦特(Walf)镀液和氨基磺酸镀液的特征和应用进行说明。

3.2.1 瓦特镀液

瓦特镀液是由基础的NiSO4·6H2O,NiCl2和H3BO3构成的使用最多的镀镍液。由于该液是由美国威斯康星大学的o·p·walf开发的,故称为瓦特(Walf)镀液。除了非常光亮镀液外,还是用添加酞磺酸或者丁烷二醇等光亮剂的光亮镀液。在均镀能力,镀层附着性,极限电流密度和镀层物理性能等特性中没有特别突出的优点,但是各项的综合平均性能良好而广泛使用,NiCl2是为了促进镍阳极的溶解而添加的,但是会引起镀层的内部应力上升,添加量应为40 g/L程度。

电子元件材料用途中进行光亮镀镍时必须特别注意的是选择光亮剂。装饰镀用光亮剂一般宜用糖精盐等硫化合物。电子元件安装用基板如果采用含有这些光亮剂的镀镍液,那么在析出反应时硫化合物就会共析于镀层中,在以后的组装工程中如果加热到250 ℃以上,游离硫就会引起粒界扩散而浓缩于表面,妨碍可焊性能。因此需要热处理的电子元件安装基板上施行光亮镀镍时不应该使用装饰镀用的硫化合物系光亮剂。日本国内已经认识到这种情况,但是在海外尚未充分理解,因为电子元件材料用途中仍然运用添加糖精盐等硫化合物系光亮剂的镀镍液,用户务必注意。

3.2.2 氨基磺酸镀液

从氨基磺酸镀液中获得的镍镀层的延展性好是其最大特征。因此在电子元件安装用基板中用作引线弯曲加工时抑制裂纹发生的Pd镀层的基底镀层或者用作FPC的金镀层的基底镀层。

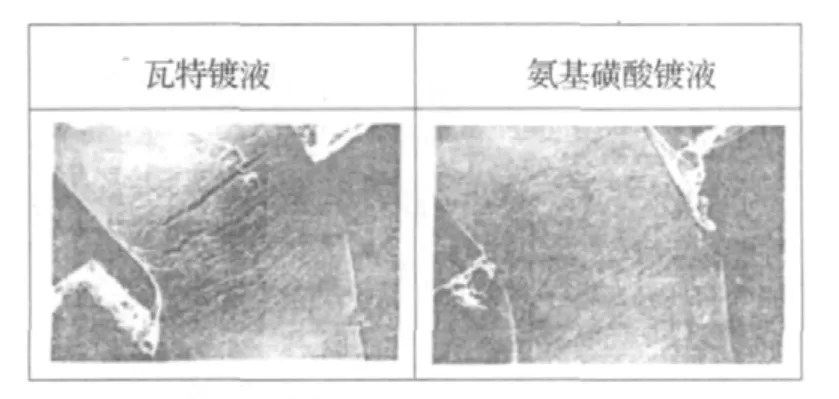

铜合金引线架分别采用瓦特镀液和氨基磺酸镀液析出0.5 mm镍镀层以后,在相同的条件下析出0.1 mm铅镀层。弯曲加工它们的引线架的外引线部分,比较观察镀层的裂纹发生状态,结果如图7所示。由图7可知,如果使用氨基磺酸镀液,即使弯曲加工镀镀层也不会发生裂纹。另外,由于氨基磺酸镀液对于水的溶解度高于NiSO4,所以可以配置Ni2+超过100 g/L的高浓度镀镍液,有利于高电流密度作业,但是价格高于瓦特镀液。

图7 镀Ni液的种类和Pd/Ni电镀的引线架弯曲加工以后的外观(镀层厚度:Pd0.1mm/Ni0.5mm)

氨基磺酸镀液由于长期使用,pH值降低和直接加热产生的局部过热而使氨基磺酸基分解,生成NH4+。如果NH4+浓度升高,则会使镀层应力上升,还会使高电流密度区域发生模糊。因此需要定期分析NH4+的浓度。采用强制添加剂NH4+的试验液进行霍尔槽试验,结果发现3 g/L以上的NH4+添加量就会使高电流密度区域发生模糊现象。

氨基磺酸镀液的最大特征在于可以获得延展性优良和镀层应力小的镍镀层,镀液中几乎不含阻碍这些特性的NiCl2,因此没有Cl-产生的阳极溶解促进作用。为此有必要使用代替Cl-的阳极溶解促进剂或者使用溶解性优良的加入硫的Ni阳极。

3.3 镀铜(冲击镀铜)

镀铜在电子元件安装用基板中适用于刚性板的贯通用电镀,其它大多数不会使用。铜合金材料或者铜线路上特意镀铜的必要性也很小,尤其是铜由于加热容易氧化。利用氧化镀液的冲击镀铜层应用于铜合金引线架上电镀银的基底镀层或者镍镀层上镀银的中间层。硫酸铜电镀技术的应用例在BGA载带中开发了采用镀铜层填充在聚酰亚胺带上形成的焊料球接合用导通孔的产品。下面着重说明氰化系冲击镀铜。

功率晶体管用引线架的一部分采用铜合金上镀镍以后再镀银的多层镀层构成。表层的银镀层是晶体管芯片的接合或者金键合所必须的,基底镀Ni层是为了提高耐热性和外引线的可焊性而设置的,但是镍镀层上不能直接镀银,中间必须设置膜的冲击镀铜层。这样可以减少银镀层的外观模糊和明显提高银镀层的耐热附着性。

功率晶体管用引线架比银胶接合的IC引线架更加要求镀层的耐热附着性。如果在400 ℃左右的高温下加热银镀层引线架,那么空气中氰就会容易的透过银镀层到达基底的镍镀层界面,结果使镍面氧化而降低银镀层的附着性。由于中间设置可箔的铜镀层而提高了银镀层的耐热附着性的机理是铜作为抗氧化的阻挡层,从而抑制了界面氧化现象。

在电镀加工中重视表面的主要镀层特征的同时,前处理或者基底处理时表面镀层的品质提高也是非常重要的。

3.4 镀金

3.4.1 电镀金

电子元件安装用基板的金镀层是纯度为99.9%以上,维氏硬度(HV)70的高纯度软质金镀层。镀金液是金u离子供给源为KAu(CH)2和导电盐为磷酸,柠檬酸等的非无氰的镀液,还含有数ppm结晶调整剂(Ti),旨在获得更柔软的大结晶。但是这种镀金液含有氰化物,容易损伤阻焊剂等PCB上设置的有机绝缘阻焊层。因此氰化物使用禁止地域或者阻焊层涂布的基板上进行镀金时可以使用亚硫酸金镀液。这种镀液的缺点是价格高与氰化镀液,稳定性低于氰化合物。

由于金的高价而 要求薄金镀层,使得基底镀层或者基材成分扩散到金表面上而妨碍接合性。满足组装稳定可靠性和成本两方面要求的解决对策是使用对表面污染敏感的金线路接合部镀厚金和焊料球接合部薄金的厚度差别化镀金技术。

3.4.2 化学镀金

在超多引脚的高端基板中,由于难以布设电镀用的导通工艺线,因此利用无须工艺导线的化学镀法形成Ni/Au镀层的产品已经量产化。一般的镀层规格是铜线路上化学镀5 mm程度的化学镀镍层以后再置换镀0.05 mm薄层。化学镀镍液主要使用以次亚磷酸盐为还原剂的类型。在析出反应中,次亚磷酸离子分解而发生电子,由该电子还原Ni2+,与此同时生成的磷(P)共析于镀层中。镍镀层中共析的P在BGA封装中成为降低焊料球结合可靠性的重要原因,务必注意。

置换镀金层利用与基底的Ni-P合金层的电位差,一边粒界腐蚀镍层一边析出。因侵湿镍粒界深度约为2 mm,为了安全起见,通常要形成4 mm以上的镍层。要求更加安全的金线键合性时,由于极薄置换镀金层的耐热性低,所以在置换镀金层上使用还原性化学镀金液形成厚金镀层,或者在镍和金之间设置化学镀铅层。

化学镀镍液由于镀液温度,Ni2+浓度和pH等而容易变化镍镀层的P含量或者析出速度。Ni-P合金镀层的P含量的变化造成镀层耐蚀性的差别。置换型化学镀金层的析出中,由于与基底Ni-P合金镀层的电位差成为金析出的驱动力,所以耐蚀性的不同即表面电位的不同给予金镀层的析出反应性以很大的影响。为此化学镀镍装置中并设了镀液分析和成分补给装置,以便控制相同组成的Ni-P合金镀层和相同厚度的析出。

由于化学镀Ni/Au镀层是利用化学的析出反应成膜的,所以导入了镀层组成的控制,反应速度的均匀性和镀液组成的控制等与电镀不同的独特管理技术是非常重要的。

3.5 镀铅

IC、LSI用引线架的一部分采用预先全面镀铅的规格。大多数引线架的封装组装以后在外引线上进行焊料镀。为了谋求省略这种焊料而开发的是镀铅引线架。由于IC封装的缩短制造时间而可以提高生产;力和降低成本,这是20年前开发之初的最大目的,以后成为无须焊料镀的无铅对策的有力技术。镀铅引线架的其它优点是薄镀层性能良好,没有焊料桥接的担心和没有银镀层那样的迁移或者变色的担心等。

但是也存在缺点,例如价格高,经过封装组装时的加热工程时容易降低金线键合性或者可焊性,与“42合金”引线架材料的电位差大,采用盐水喷雾腐蚀试验时容易腐蚀引线架等。为了降低价格,重新评估组装条件的同时使镀层极薄化,制造商与用户之间详细研究确立薄镀层规格。为了提高耐热性,最表面层施镀极薄金镀层是有效的。但是由于金镀层厚度极薄到0.003 mm程度,采用传统的荧光X射线膜厚计很难测量,因此可以采用间接评估方法,即薄金镀层的存在能否改善加热以后的可焊性的方法。

3.6 Sn和Sn合金电镀

3.6.1 引线架外引线上的电镀

锡和锡合金电镀是PCB上安装电子元件所不可缺少的。元件安装时,PCB的铜线路部分印刷焊膏或者涂复熔融焊料。电子元件的接合端子预先镀复焊料镀层,元件安装以后加热再流焊。这种焊料的合金成分中的铅已成为强制管理的对象,必须及早确立锡合金镀层的无铅化技术。

PCB上设置的焊膏或者熔融焊料通过混入 形成分制作成了3元系或者4元系等无铅的锡合金。根据各种研究,现在以Sn-Ag-Cu系合金焊料为主流。另一方面由于元件端子上的大多数焊料是采用温式电镀法形成的,所以代替Sn-Pb合金镀层的“Sn-X”二元合金镀层的开发适用于各种电子元件的端子镀层。但是无铅的锡合金电镀技术的确有很多困难。其最大理由是最为合金对象所选择的Ag,Cu,Bi,Zn等与Sn的析出电位有很大的不同。为了合金析出的选择为中心进行镀液的开发比较麻烦。阳极的管理或者镀液管理也比较复杂。即使在日本国内可以勉强控制,但是把它在亚洲各地展开时,由于很多地域的管理能力不足而不能使用,最终导入不顺利的事例比较多。日本早已采用Sn-Bi合金镀层和Sn-Ag合金镀层等,但是现在包括日本在内的国内大多数采用纯锡镀层。

采用传统锡镀层有两大课题:一是晶须发生的问题,由于PCB上焊料多为Sn-Ag-Cu系合金,如果纯锡镀层的元件端子熔融接合,则须除去纯锡层,以便减少晶须发生的担心;二是再流焊温度的高温化。由于锡和无铅的锡合金的熔融温度高于传统的Sn-Pb合金,所以再流焊温度也必须提高20 ℃ ~ 50 ℃,因此PCB或者电子元件更加要求耐热特性。

3.6.2 载带的化学镀锡

液晶驱动用IC具有300~1000个许多电极。为了短时间键合这些电极和带载的引线而开发的方法是如图3所示的TAB法。在IC的Al电极上形成高度15 mm ~ 20 mm的金凸块。带载的危险线路上施行化学镀锡。然后使全部凸块和线路一次性位置重合以后采用高温的金刚石工具热压键合成电气连接的Au-Sn共晶键合。

铜线路上化学镀锡是置换反应。比锡的电位高的铜上置换析出锡的现象是利用镀液中添加剂硫脲而实现的。硫脲是与Cu+激烈反应形成综合物的综合剂,是镀液中的铜离子活性显著变小,铜的表面电位显著移向低电位。

化学镀锡的特征是随着铜表面的涂复锡,电位差变小,析出速度也迟缓。锡镀层厚度通常只有1 mm程度,也不可避免的发生晶须问题。作为解决的对策,采用带载镀锡以后进行热处理,使铜线路和锡镀层之间均匀的形成Cu-Sn金属间化合物薄层以防止晶须发生的方法。

化学镀锡液的寿命短,为此使用镀液的一部分与新液交换,使锡析出的反应速度保持一定的管理技术等是重要的要素。

4 结语

(1)电子元件安装用基板大致有引线架,刚性板和带载3种。

(2)这些基板上设有与安装的电子元件连接所需要的表面处理层。

(3)基板上表面处理层的种类主要有Ag、Ni、Cu、Au、Pd和Sn(合金)6种。除了采用单层金属外,还采用加上基底镀层或者冲击镀层等的多层构成。

(4)为了有效利用各种镀层的特征,最适宜的镀液选择,添加剂的选择和机理的把握,管理技术的确立等都是重要的。

[1]珍田 聡. ェレクロニクス実装学会志, 7, 386(2004).H.Tanaka, G Takahashi, N.Okabe; IEMT/IEEE'96 Proceeding, p.26(1996).

[2]岡部則夫, 亀山康晴, 多賀腾俊, 田中浩樹. 日立电线, 16, 69(1997).

[3]青谷 薰. 合金めつきI, p46 (槇書店, 1999).

[4]珍田 聡, 秋野久則, 米川琢哉. 表面技术, 49, 1283(1998).

[5]珍田, 松浦 亮 .ェレクトロニクス実装学会志, 5,394 (2002).

[6]珍田 聡, 松浦 亮. ェレクトロニクス実装学会志,6, 307(2003).

[7]珍田 聡, 吉岡 修. 表面技术, 45, 78(1994).

[8]珍田 聡, 吉岡 修. 表面技术, 45, 1117(1994).

[9]珍田 聡, 宫本宣明, 吉岡 修. ェレクトロニクス実装学会志, 3, 308(2000).

[10]珍田 聡, 宫本宣明, 吉岡 修. 表面技术, 49, 1291(1998).

[11]长谷川清, 高橋昭男, 堂高明, 中祖昭土. 表面技术, 57, 616(006).

[12]珍田 聡, 吉岡 修, 小泉良一. 表面技术, 44, 1154(1993).

[13]珍田 聡, 吉岡 修, 小泉良一. 表面技术, 45, 691(1994).

[14]小谷野英腾. 表面技术, 55, 586(2004).

[15]珍田 聡, 电子ヂハィス搭载用基板っ表面处理技术[J]. 表面技术, Vo1.62,No.9,2001.

林金堵 校

Surface fi nish technology for electronic devices mounting substrates

CAI Ji-qing

This paper describes substrates type, suitable plating type and surface finish technology for electronic devices mounting substrates.

Surface fi nish; Substrates; plating; Electronic devices; PCB

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0055-07