DMF中电化学制备Ce-Fe-Co合金及磁性研究*

王建朝,王书海,叶 广,翟 博,刘 影,胡 博

(青海师范大学化学系,青海 西宁 810008)

铁基合金具有优良的磁性能和良好的耐蚀性以及电催化活性,已被广泛的应用于计算机、航空、化工等领域[1-2]。近年来随着计算机,能源化工等技术的快速发展,简单的铁基薄膜合金已很难满足现在材料的要求,开发和研究新的铁基薄膜材料也日益成为人们研究的热点[3]。稀土元素由于自身特殊的4f电子层结构,在磁性、耐腐蚀性以及催化等方面表现优异。近代理论认为在合金中加入少量稀土元素不仅可以有效的改善合金质量,提高合金的性能,而且还能在一定程度上提高镀液的稳定性[4-6]。

目前制备铁基薄膜材料的方法很多,常见的有热喷涂、离子溅射、电化学和化学还原法等[7-8],不同的制备方法具有不同的用途和特点[9]。由于热喷涂、离子溅射和化学还原法等方法所需设备昂贵、仪器复杂、工艺控制性差等缺点使得铁基薄膜材料的广泛应用受到了很大的限制。电化学方法因其设备简单、可控性强、应用范围广等特点而受到人们的广泛关注和应用[10-11]。但电化学制备一般都是在水体系中进行的,水体系中Fe2+容易发生氧化、水解等反应使得铁基薄膜材料的制备难度加大。

本文正是从以上问题出发,选择了具有电化学窗口宽、性质稳定的N,N-二甲基甲酰胺(DMF)为溶剂,利用电化学工作站研究和制备了稀土Ce-Fe-Co薄膜材料,考察了沉积电位,沉积时间和镀液组成对Ce-Fe-Co合金成分的影响,利用热重-差热仪器研究了温度对镀层性质的影响,为进一步的制备和应用稀土-铁基合金奠定了基础。

1 实 验

1.1 材料和化学试剂

Ce(NO3)3是由Ce(NO3)3·4H2O(AR,上海晶纯试剂有限公司)在410 K真空干燥箱中脱水24 h得到,Co(NO3)2由Co(NO3)2·6H2O(AR,广州化学试剂厂)在393K条件下真空脱水制得;FeCl2是由FeCl2·4H2O(AR,上海晶纯试剂有限公司)在383K条件下无水HCl气体的保护下干燥得到。N,N-二甲基甲酰胺(DMF,AR,莱阳化工实验厂),用活化后的0.4 nm 分子筛干燥数日后,减压蒸馏;尿素(AR,西安化学试剂厂)经真空干燥处理。

1.2 实验仪器及测试方法

实验采用自制三电极体系,工作电极(WE)为铜片(面积:0.5 cm×1 cm×2=1 cm2),前处理步骤为:表面磨光水洗碱洗水洗酸活化蒸馏水洗丙酮洗干燥,辅助电极为铂片(面积:1 cm×1 cm=1 cm2),参比电极为双盐桥系统连接的饱和甘汞电极(SCE),文中所用的电位均相对于饱和甘汞电极(SCE),实验前通入φ=99.99%的氩气30 min以去除溶液中的氧气,整个实验在室温和氩气氛下进行。使用电化学工作站(LK-2005型)对体系进行电化学测试和镀层制备,扫描电子显微镜(SME JSM-5610LV)及能谱仪(EDS Link-ISIS300)分析合金形态及组成,阴极还原产物用X射线粉末衍射仪(XRD-6000 岛津)确定其物相,震动样品磁强计(VSM,lake 7304)测定磁性能。沉积膜在通氩气条件下的真空管式晶化炉(MTI GSL-1300X)中1h升到预定温度,恒温2 h。

2 结果和讨论

2.1 DMF 中Ce(Ⅲ)、Fe(Ⅱ)和Co(Ⅱ)的电化学行为

有机溶液作为电镀液虽然具有电化学窗口宽,性质稳定等优点,但有机镀液的的电导率非常低,因此在实验中通常需要加入支持电解质来提高镀液的电导率,本实验中选用了LiClO4作为支持电解质。

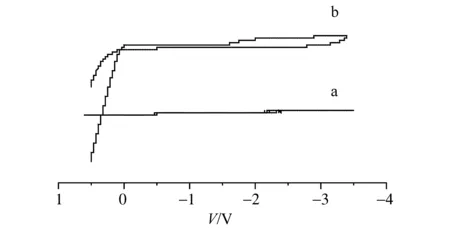

图1(a)是 0.1 mol/L LiClO4-DMF溶液的循环伏安曲线(v=50 mV/s)。由图可知该体系在Cu电极上的有较宽的电化学窗口。从图1(b)中可以发现单独的Ce(Ⅲ)没有明显的还原峰,但在-0.15 V左右电流开始变大,这主要是由于Ce(NO3)3的加入增强了体系的导电,为了进一步验证也这一结果,在-2.5 V附近的电位区域进行恒电位电解。没有得到沉积物,该结果进一步说明了Ce(Ⅲ)不能单独被还原[12]。

图1 溶液和Ce在Cu电极上的循环伏安曲线

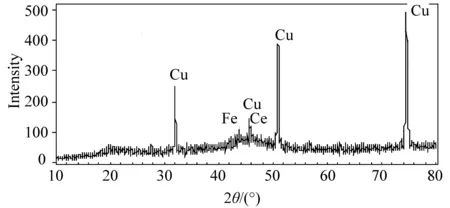

从图2(b、c、d)中可以看出在负扫时均出现了还原峰,且随着Fe和Ce的加入沉积峰电位发生了负移,改变了体系的沉积电位,表明Co和Fe的沉积也诱导了Ce的沉积,从图2(c)中可以看出在-0.9 V左右的位置出现了还原峰,此峰为3种金属最大共沉积峰,所以我们选择了-0.9 V为阴极沉积电位,用Cu片为阴极,在0.2 mol/L Ce(NO3)3+0.2 mol/L CoCl2+ 0.2 mol/L FeCl2+0.1 mol/L LiClO4-DMF溶液体系中进行恒电位沉积。镀层经EDS、XRD分析(图3、4)知:从EDS图中可以发现,在镀层中只有Fe、Co和Ce三种元素(基体已被扣除),没有发现其他元素,表明该合金为Ce-Fe-Co合金。从XRD图中,我们发现了Cu基体的三个明显的峰,镀层在40°~50°之间也出现了明显的馒头峰,表明该镀层为非晶态合金。

图2 Co、CO-Fe和Co-Fe-Ce在Cu电极上的循环伏安曲线

图3 在-0.9 V时Cu电极表面沉积30 min的EDS分析图

图4 在-0.9 V条件下Cu电极中沉积30 min的XRD分析图

2.2 DMF中电沉积条件对合金组成的影响

影响电化学沉积的因素很多,改变电化学沉积的条件不仅可以得到具有特定组成的Ce-Fe-Co合金薄膜,而且不同组成的Ce-Fe-Co合金薄膜也具有其特殊的性质和用途,本文分别研究了沉积时间、镀液组成比例和沉积电位对镀层化学组成的影响。

2.2.1 不同沉积时间对镀层成分的影响 在0.2 mol/L Ce(NO3)3+0.2 mol/L CoCl2+ 0.2 mol/L FeCl2+0.1 mol/L LiClO4-DMF体系中于-0.9 V的条件下进行恒电位沉积,分析不同沉积条件对镀层的影响。图5给出了不同的沉积时间下镀层组成的变化,从表中我们可以发现随着电解时间的增加,镀层中Ce的含量先增加,后逐渐变小。这主要是因为开始时体系中金属离子的浓度较大,Fe、Co的快速沉积也诱导了Ce的沉积,沉积速度较快;随着镀液离子浓度的降低Ce的沉积速度逐渐变慢,其百分含量也逐渐降低。这表明制备Ce-Fe-Co合金薄膜最佳沉积时间为10~100 min,进一步延长沉积时间合金中Ce的含量也会降低。

图 5 沉积时间对合金化学组成的影响

2.2.2 不同r(Ce)∶r(Fe)∶r(Co)对镀层组成的影响 在不同的r(Ce)∶r(Fe)∶r(Co)条件下控制阴极电位为-0.9 V进行恒电位沉积1 h,所得到的镀层质量进行EDS分析,结果见表1。从表中我们可以发现随着Ce摩尔比的增加,镀层中的Ce含量也有所增加,但镀液体系的变化对镀镀层中Fe的含量影响较小,体系中浓度的变化对镀层中Co的含量影响最大。

2.2.3 不同沉积电位对镀层组成的影响 在0.2 mol/L Ce(NO3)3+ CoCl2+ FeCl2(c)+ 0.1 mol/L LiClO4-DMF体系中于不同的沉积电位条件下进行电解1h,并将得到的镀层进行EDS分析。图6是不同沉积电位下Ce-Fe-Co镀层的化学组成变化图,从图中可以看出随着沉积电位的负移,Ce的含量逐渐增加;在电位较低时Co的含量随着电位的负移减少,电位的进一步降低对Co含量的影响变小,Co的含量基本上保持不变;Fe的含量随着沉积电位的负移逐渐减少。随着沉积电位的负移镀层颜色逐渐加深。

表1 r(Ce)∶r(Fe) ∶r(Co)对Ce-Fe-Co合金化学组成的影响

图 6 沉积电位对化学组成的影响

还对不同电位下沉积的合金膜进行了SEM分析发现,金属均匀的分布在基体表面,但随着沉积电位的负移,镀层变得粗糙,结合力也下降。电位接近-2.5 V时,沉积的电流迅速变大,但基体表面并没有镀层沉积,这主要是镀液发生了分解所致。

2.3 温度对镀层性质的影响

研究发现没有经过高温退火的Ce-Fe-Co 合金镀层是非晶态的,这一结果与曹梦等[13]人的研究的结论是相同的。为了更好的研究薄膜涂层的晶化温度,研究了镀层的热重-示差分析(图7),随着温度的不断升高薄膜材料在291.86~728.35 ℃之间有异常热吸收,这一特别的热吸收就是因为合金材料发生了物相的变化造成的。所以这个区间的温度变化对合金的结构和性质都会产生很大的影响,选择了0 ℃、200 ℃、400 ℃、 500 ℃、 600 ℃、800 ℃为研究对象,分析了不同的晶化温度对镀层性质的影响。

图7 Ce-Fe-Co薄膜热重示差分析

2.4 温度对Ce-Fe-Co薄膜结构的影响

图8是不同温度晶化后的Ce-Fe-Co薄膜的XRD ,从图中可以看出,没有经过退火的试样只有铜的3个衍射峰和40°~50°之间一个微弱的馒头吸收峰,这主要由于铜的衍射峰太强,镀层的非晶态的峰较弱,被铜尖锐峰掩盖了。但随着晶化温度的不断升高,XRD图谱中除了铜的明显衍射峰外还出现了多个尖锐的衍射峰,经过数据库pdf卡比较分析生产成了新的Ce、Co和Fe的合金,但由于pdf卡片中没有稀土合金衍射数据所以也没有发现更多的稀土三元合金[14],这一结论进一步表明沉积到基体表面的物质为非晶态合金。在不同退火温度的SEM图像(图9)也表明:随着晶化温度的不断在升高,Ce-Fe-Co薄膜中的质点变得规律化、有序化,出现了明显的由非晶态向晶态的转变。

图8 不同晶化温度下Ce-Fe-Co薄膜的XRD图

图9 不同晶化温度下Ce-Fe-Co薄膜的SEM

2.5 温度对Ce-Fe-Co薄膜磁性质的影响

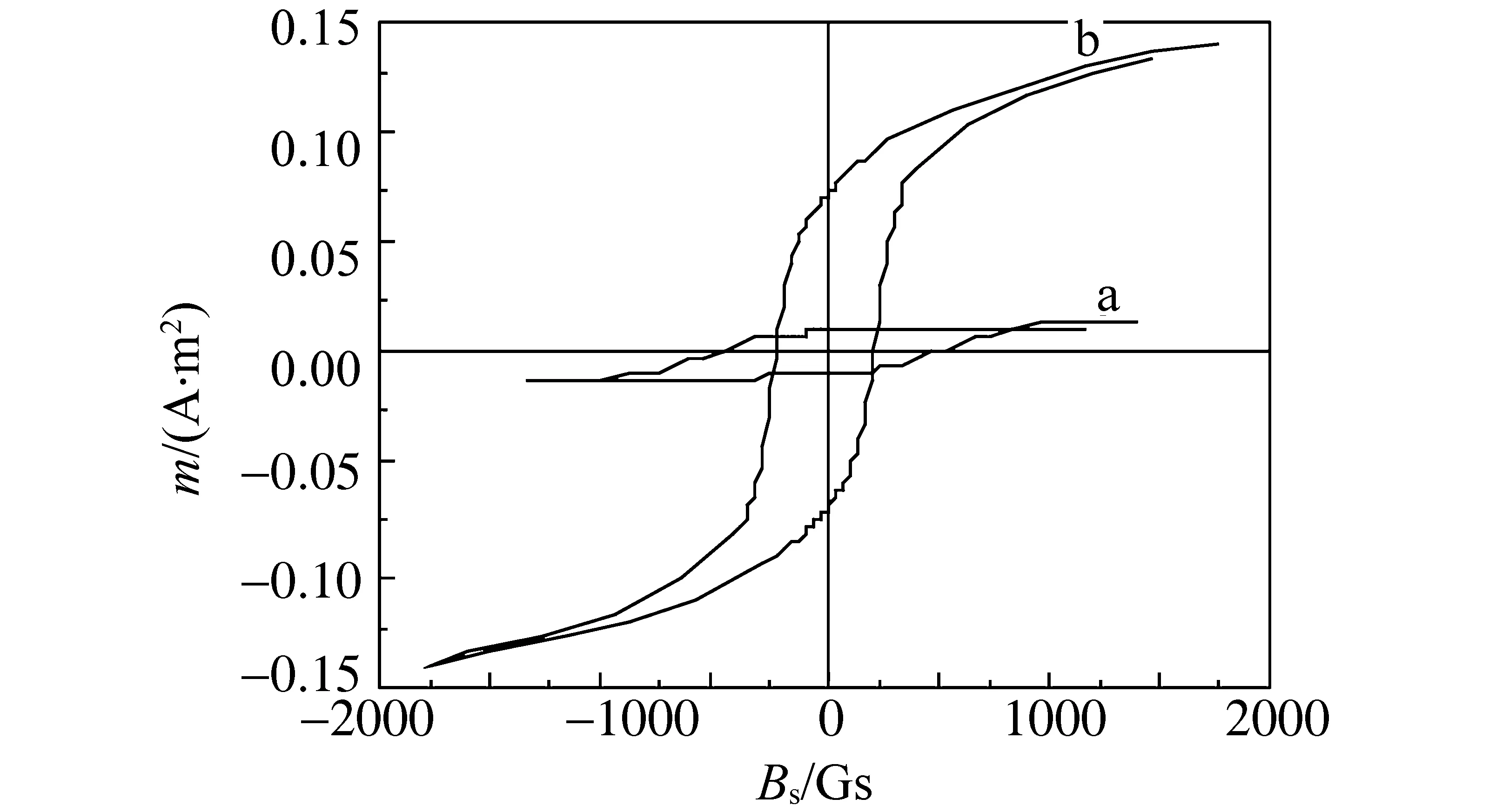

Fe-Co薄膜因其优异的磁性能被广泛应用于电子、航空、通讯以及磁记录等领域[8],少量Ce的掺杂可以进一步提高合金膜的性能,使其应用更加广泛。图10是Co-Fe和Ce-Fe-Co 合金材料的室温磁滞回线,从图中可以发现Ce的加入使得镀层的饱和磁性和矫正顽力都增强了。

图10 Ce对薄膜的磁性的影响

影响镀层磁性的因素很多,其中结构是影响磁性的一个重要因素,为此我们考察了不同退火温度对合金磁性能的影响,图11为在不同退火温度下的Ce-Fe-Co合金薄膜的室温磁滞回线,其中衬底的信号已经扣除。可以看出所有的样品都呈明显的磁滞回线,说明不同温度下晶化的样品都具有室温铁磁性,其居里温度均大于室温。经过400 ℃晶化后的样品具有最高的剩余磁感应强度和矫顽力,随着晶化温度的进一步升高,样品的饱和磁矩略有下降,磁性能逐步减弱。这主要是因为随着晶化温度的不断升高,Ce-Fe-Co合金晶体化程度的提高,Ce-Fe-Co薄膜的磁性能也得到了显著的提高,但是晶化温度的升高,晶体的粒径逐渐变小,晶粒间的影响变大,会降低合金的磁性[15],温度对磁性的影响也是由这两方面共同决定。

图11 不同退火温度下的Ce-Fe-Co薄膜的磁滞回线

3 结 论

本文研究了DMF中电沉积Ce-Fe-Co合金和温度对Ce-Fe-Co合金结构和磁性的影响。通过研究发现:DMF中Ce3+不能被直接还原,但镀液中添加Ce会使Co和Fe的沉积电位负移,而Co和Fe可以诱导Ce的沉积。沉积电位对合金的化学组成和结构影响最大,随着沉积电位的负移,合金中Ce的含量增加,Co和Fe的含量降低。Ce的掺杂会使合金的磁性能增强,但随着退火温度的升高,合金逐渐由非晶态向晶态转变,磁性能先增强后降低,经过400℃处理的合金的磁性最强。

参考文献:

[1]WANG Jianchao,WANG Shuhai,YE Guang,et al.The research progress on electroless Co plating from non-aqueous at room temperature[J].Advanced Materials Research,2011,6:788-792.

[2]LI Xiang,DUAN Yuxin,ZHAO Yan,et al.Effect of heat treatment on magnetic properties of Co-Fe-plated hollow ceramic microspheres[J].Science Direct,2011,21(4):78-84.

[3]蒲丽,王建朝,李冰,等.二甲基亚砜中Co2+电化学行为的研究[J].江西师范大学学报:自然科学版,2009,33(6):729-731.

[4]王建朝,刘青,陈必清,等.低温熔盐中Tb 、Fe和Co 的电化学行为及Tb-Fe-Co合金膜的诱导共沉积[J].昆明理工大学学报,2007,32(3A):9-14.

[5]KOZA Jakub Adam,UHLEMANN Margitta.The effect of magnetic fields on the electrodeposition of Co-Fe alloys [J].Electrochimica Acta,2009,45 (2):259-266.

[6]KOZA Jakub Adam,UHLEMANN Margitta,MICKEL Christine,et al.The effect of magnetic field on the electrodeposition of CoFe alloys[J].Journal of Magnetism and Magnetic Materials,2009,321(14): 2265- 2268.

[7]黄云霞,曹全喜,李智敏,等.空心微球表面化学镀Co/Co,Fe薄膜制备及其微波吸收性能[J].稀有金属材料与工程,2007,36(6):1096-1099.

[8]KIM T H,JEONG Y H,et al.Structural and magnetic properties of Co Fe alloy films[J].Journal of Applied Physics,1997,81(8) :4764- 4766.

[9]马云庆,江惠芳,杨水源,等.铁磁性Co-Fe记忆合金的马氏体相变特性及形状记忆效应[J].稀有金属材料与工程,2009,38(3):409-413.

[10]宣天鹏,章磊,黄芹华.稀土La对化学镀Co-Fe-B合金层晶体结构的影响[J].材料热处理学报,2003,24(4):66-69.

[11]KIM T H,JEONG Y H.Structural and magnetic properties of Co-Fe alloy films[J].Chemical Papers,2011,65(4):460-468.

[12]KIM Sung Soo,KIM Seon Tae.Magnetic and microwave absorbing properties of Co-Fe thin films plated on hollow ceramic microspheres of low density[J].Journal of Magnetism and Magnetic Materials,2004,271(1):39-45.

[13]BERENBAUM A,GINZBURG-MARGAU M,COOMBS N,et al.Ceramics containing magnetic Co-Fe alloy nanoparticles from the pyrolysis of a highly metallized organometallic polymer precursor[J].Inorganic Materials,2005,41(10):1017-1032.

[14]LIU Xiaomin,EVANS P.Electrodeposited Co-Fe and Co-Fe-Ni alloy films for magnetic recording write heads[J].Magnetics,2000,36(5):3479- 3481.

[15]PFEIFER F,RADELOFF C.Soft magnetic Ni-Fe and Co-Fe alloys-some physical and metallurgical aspects[J].Journal of Magnetism and Magnetic Materials,1080,19(1/3):190-207.