聚氨酯丙烯酸酯预聚体的合成与性能研究

强 敏,王 欣,王玉珏,雷晶晶,龚 甜,郝海锋

(武汉科技大学化学工程与技术学院,湖北 武汉 430081)

聚氨酯丙烯酸酯预聚体是以丙烯酸酯封端的低聚物,能够与各类丙烯酸酯在紫外光照下固化成膜,且固化后的胶层兼具聚氨酯和聚丙烯酸酯的优异性能。通过设计预聚体的分子结构、含量和选择适宜的活性稀释剂及其它助剂,能够调节胶层的刚柔性,满足不同材料的粘接,适应各种强度和温度的需要。作者在此合成了聚氨酯丙烯酸酯预聚体,并配制了紫外光固化胶粘剂,研究了固化膜的性能。

1 实验

1.1 试剂与仪器

所用试剂为化学纯或分析纯。

NETZSCH STA 449F3型热分析仪;CMT5105型电子万能试验机,深圳新三思材料检测有限公司。

1.2 合成

1.2.1 原理[1]

1.2.2 聚氨酯丙烯酸酯预聚体的合成

在装有回流冷凝管、温度计、搅拌器、恒压滴液漏斗的四口烧瓶中加入原料聚乙二醇600、异佛尔酮二异氰酸酯(IPDI)、催化剂二月桂酸二丁基锡以及溶剂丙烯酸丁酯,反应5 h左右,第一步反应温度控制在65~70 ℃,第二步反应温度控制在75~80 ℃。每隔1 h,测定体系中的-NCO含量。第一步反应-NCO含量低于4.3%后,开始滴加第二步反应封端剂丙烯酸羟乙酯,直到-NCO含量小于0.1%时,结束反应,保温0.5 h,降温出料。

1.2.3 紫外光固化胶粘剂的配制与固化

将所得聚氨酯丙烯酸酯预聚体与各类丙烯酸酯单体、光引发剂安息香乙醚、增塑剂邻苯二甲酸二辛酯等助剂混合搅拌均匀,均匀涂抹于普通玻璃片与PET片上,在紫外光照下,固化5~6 min,即得紫外光固化胶粘剂。

1.3 分析测试

(1)-NCO含量测定:参照HG/T 2409-92进行。

(2)剪切强度测定:参照GB/T 7124-1986进行。

(3)180°剥离强度测定:参照GB/T 2790-1995进行。

(4)胶粘剂不挥发物含量测定:参照GB/T 2793-1995进行。

(5)采用差示扫描量热法、热重法测试固化膜的热性能(在氮气气氛下,以10 ℃·min-1升温速率实验)。

(6)采用电子万能试验机测试固化膜的力学性能。

2 结果与讨论

2.1 反应温度对反应速率的影响

一般羟基化合物与二异氰酸酯的反应温度以60~100 ℃为宜[2]。分别测定了反应温度在55~60 ℃、65~70 ℃、75~80 ℃时,-NCO含量与反应时间的关系,结果见图1。

图1 不同反应温度下-NCO含量与反应时间的关系

-NCO的含量变化反映了反应进行的程度。 由图1可知:随着反应温度的升高[2],异氰酸酯基与羟基化合物的反应速率加快,达到指定-NCO含量所需时间缩短;但是反应温度越高,自聚反应速率也越快,生成物不稳定且易分解,影响预聚体的综合性能。故选择反应温度在75~80 ℃为宜。

2.2 催化剂用量对反应速率的影响

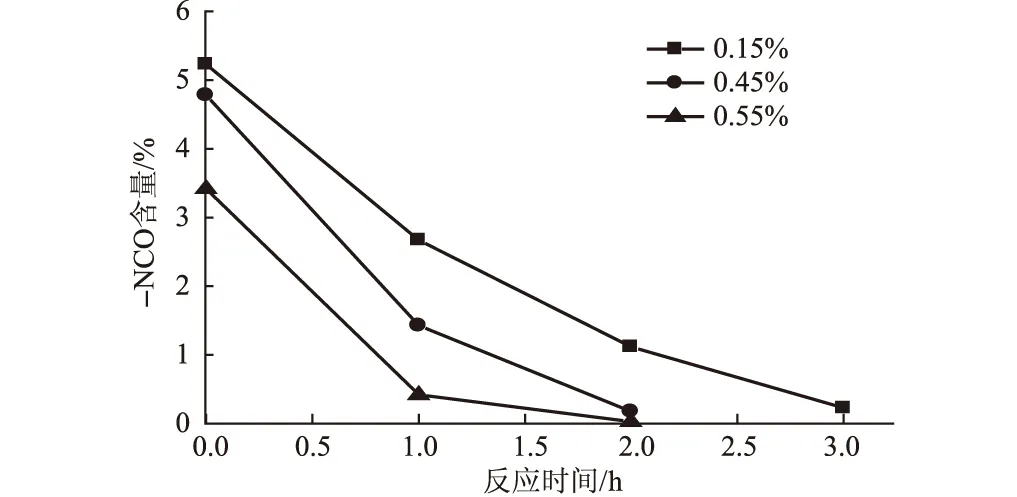

本实验选择二月桂酸二丁基锡作为催化剂,测定了不同催化剂用量(质量分数,下同)下,-NCO含量与反应时间的关系,结果见图2。

图2 不同催化剂用量下-NCO含量与反应时间的关系

由图2可知,随着催化剂用量的增加,反应速率明显加快,达到指定-NCO含量所需时间明显缩短;但催化剂用量过多会导致反应过快而产生暴聚或凝胶,不利于反应的控制。综合考虑,催化剂用量在0.45%左右为宜。

2.3 预聚体含量对固化膜性能的影响

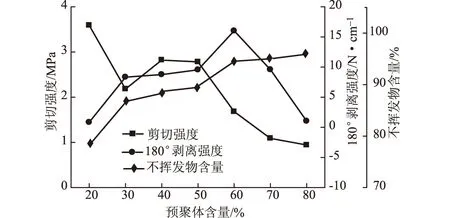

预聚体作为光固化胶粘剂的重要成膜物质,其含量直接影响胶粘剂的综合性能[3,4]。测定了预聚体含量在20%~80%变化时,胶层剪切强度、180°剥离强度、不挥发物含量的变化,结果见图3。

图3 预聚体含量对剪切强度、180°剥离强度和不挥发物含量的影响

由图3可知,随着预聚体含量的增加,剪切强度呈现先降后升再降的趋势,180°剥离强度呈现先升后降的趋势,说明预聚体含量较少时,胶粘剂配方内活性稀释剂、单体含量较高,即不饱和键含量较高,固化时产生的体积收缩率大,固化膜的强度较低;随着预聚体含量的增加,固化膜的强度增大,胶粘剂粘度增大,当粘度增大到一定程度时则不利于预聚体、光引发剂、活性稀释剂等的均匀溶解与分散,也就不利于固化反应的进行,同时不饱和键含量太低不能够满足与预聚体交联的需要,均使得固化膜的强度降低。固化膜不挥发物含量随预聚体含量的增加而增加,最后趋于平稳。

综合考虑胶粘剂的性能,预聚体在配方中的含量以50%~60%为宜。

2.4 预聚体种类对固化膜性能的影响

以不同异氰酸酯、聚多元醇和丙烯酸酯为原料,制备了6种聚氨酯丙烯酸酯预聚体:1#、2#为以甲苯二异氰酸酯(TDI)为原料合成的芳香族聚氨酯丙烯酸酯预聚体,3#~6#为以IPDI为原料合成的脂肪族聚氨酯丙烯酸酯预聚体,不同预聚体固化后的性能比较见表1。

表1 不同预聚体固化后的性能比较

由表1可知,芳香族预聚体固化后的剪切强度明显高于脂肪族预聚体,其胶层较硬,韧性较差;从180°剥离强度来看,脂肪族预聚体因其柔顺性较好,附着力高于芳香族;不挥发物含量越高,则固化得越完全,综合强度越好,4#和6#预聚体固化完全所需的固化时间较长。

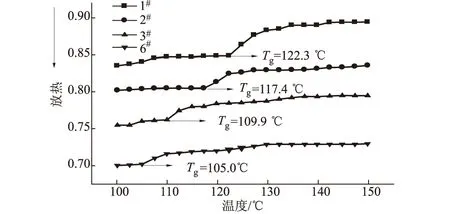

不同预聚体固化膜的DSC曲线见图4。

由图4可知,3#、6#脂肪族预聚体固化膜的玻璃化温度均低于1#、2#芳香族预聚体固化膜,芳香族预聚体固化后表现出较高的固化程度和交联密度,即芳香族胶粘剂固化膜具有较高的硬度,为剪切强度的提高做出较大的贡献;而脂肪族预聚体较低的玻璃化温度降低了胶层的脆性,有利于胶层柔韧性的提高,对180°剥离强度有一定的帮助, 同时芳香族预聚体固化膜转变为粘流态时的温度高于脂肪族预聚体固化膜。

图4 不同预聚体固化膜的DSC曲线

3 结论

合成了聚氨酯丙烯酸酯预聚体,确定了其最佳合成条件为:反应温度75~80 ℃、催化剂用量0.45%左右;预聚体在胶粘剂配方中的最佳用量为50%~60%。芳香族预聚体的剪切强度明显高于脂肪族预聚体,但胶层较硬,韧性较差;脂肪族预聚体柔顺性较好,180°剥离强度和附着力高于芳香族预聚体;不挥发物含量越高则固化得越完全,综合强度越好;芳香族预聚体的玻璃化温度高于脂肪族预聚体,二者分别贡献胶粘剂固化膜的剪切强度和剥离强度。

参考文献:

[1]刘志娟,孙向民,齐贵亮.聚氨酯丙烯酸酯预聚体的合成及应用[J].化学与粘合,2009,31(1):62-65.

[2]肖卫东, 何培新, 胡高平. 聚氨酯胶粘剂——制备、配方与应用[M].北京:化学工业出版社,2009:18-19.

[3]孙会宁,张建.预聚物对UV固化胶粘剂性能的研究[J].化学与粘合,2009,31(2):74-76.

[4]张向宇.胶粘剂分析与测试技术[M].北京:化学工业出版社,2004:56-62.