基于Labview的喷丝板微孔刀具自动检测仪的研究

孙 铨,陈文源,高 波,杨崇倡*,王 辉

(1.东华大学机械工程学院纺织装备教育部工程研究中心,上海201620;2.北京中丽制机喷丝板有限公司,北京101111)

喷丝板是化纤生产中的核心部件,其高精度和高质量是保证纤维成品质量及纺丝工艺的关键因素。就喷丝板而言,其最为精密的部分就是微孔,喷丝板微孔的孔型、结构和精度都将直接影响到成形纤维的外形、直径和物理机械性能[1]。喷丝板的加工质量主要取决于微孔的加工质量,而微孔刀具的质量情况直接影响微孔的质量,若要提高微孔加工精度,刀具的合格性检测是提高微孔加工精度的重要因素。因此,喷丝板刀具的合格性检测对于喷丝板生产厂家非常重要。

目前刀具刃磨检测手段落后,主要依靠投影仪、千分尺等人为因素影响比较大的检测手段,不仅劳动强度高、检测效率低,而且检测精度差。刀具的结构几何参数和刀磨参数一致性较差,这对于大批量生产和流水线生产是非常不利的。同时,没有严格统一的检测标准,尤其是无法量化的定性检测,直接影响检测结果。针对喷丝板微孔刀具的现状,作者基于Labview软件平台开发了专门用于喷丝板微孔刀具检测的光、机、电一体化的全自动检测设备。

1 检测原理

喷丝板微孔刀具检测仪是以模块集成设计理念为指导,结合微孔刀具检验的工艺,专门针对喷丝板微孔刀具进行研制的全自动检测设备。全自动检测是一种基于机器视觉的检测方式,通过计算机图像处理对采集的刀具图像进行自动测量、判断并记录,具有自动对焦、自动采集各刀具图像以及处理不合格刀具功能。对于刀具检测仪控制系统可以基于Visual Basic,Visual C++等开发,但由于程序工作量大、占计算机资源多、采集频率低、调控速度慢、数据采集稳定性能相对较差,实验和程序开发周期长。Labview是目前最为成功、应用最为广泛的虚拟仪器软件开发环境,是由美国NI公司推出的一种基于图形程序的虚拟仪器仪表开发平台[2]。

2 检测仪检测系统设计

2.1 硬件系统设计

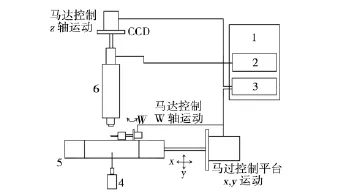

系统硬件主要由工业计算机、三轴精密运动平台、精密旋转轴、伺服电机、多轴运动控制卡、图像采集卡、CCD、工业镜头、LED光源等组成。

喷丝板微孔刀具结构复杂,尺寸小,精度要求高,要达到高速、高精度的检测目的。检测仪以进口高精度工业镜头将刀具进行放大,成像在高分辨率的黑白相机芯片上。当被测刀具的光信息通过光学系统,在CCD光敏面上形成光学图像,CCD将图像传送到图像采集卡上,然后采用数字图像处理技术得到需要的图像。对于检测的运动次序,考虑到其检测的快捷性以及采集的图像要求,采用组合运动的方式,以高精度运动模组带动镜头作z轴升降,高精度位移平台带动高精度刀具作x,y方向直线运动,电机带动高精度夹具w轴做旋转运动。微孔刀具通过专用夹具安置在x,y精密移动平台上,并保证较好的水平平面度,以便保证系统的检测精度和提高检测效率。CCD和工业镜头通过机械安置在精密滚珠丝杆上,并在与水平面垂直的竖直z方向上下移动,同样通过控制与该精密滚珠丝杆连接的伺服电机运动实现。由于微孔刀具直径小且表面特征复杂,因此用上、下LED光源对刀具进行照明。系统硬件构成图如图1所示。

图1 检测仪硬件构成示意Fig.1 Hardware structure diagram of inspection instrument

图2 程序流程Fig.2 Flow chart of inspection program

2.2 软件系统设计

根据喷丝板微孔刀具检测仪的系统硬件结构和检测原理,在软件系统设计过程中,需要考虑以下几个方面。

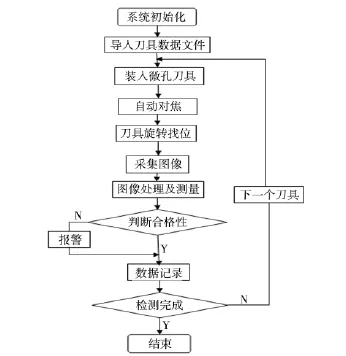

1)系统整体布局。系统整体布局的程序流程如图2所示。

2)参考刀具的选择。由于每次检测的刀具尺寸可能不一致,其尺寸波动范围有可能使刀具的图像超过镜头的视场范围。因为每次检测使用的镜头放大倍数可能不一致,而镜头倍数的改变将直接影响检测结果。为避免放大倍数的变化对检测结果产生影响,采用手动标定的方法,即选择一把合格刀具作为参考标准,每次变换镜头的倍数,进行一次标定。其参考刀具图像如图3所示。

图3 参考刀具图像Fig.3 Image of standard micro-hole tool

3)精度。为了达到自动化检测的高精度要求,在对检测目标进行图像采集时,一般成像在屏幕上的图像不能太大也不能太小,图像太大容易超出视场范围,从而影响检测,而图像太小则影响检测精度。因此根据检测目标的尺寸大小,选取合适的放大倍数,使其图像呈现在屏幕中间。因为喷丝板微孔刀具的尺寸非常小,采用工业镜头对其进行图像采集,然后通过CCD将放大的图像传输到计算机中。

4)效率。自动化的检测系统代替人工检测,一方面减轻工作人员的工作强度,另一方面提高了检测效率,因此检测的时间越短越好,但是时间和精度又是相互制约的。检测时间越短,需要电机的速度越快、图像处理的速度越快[3];而电机旋转速度过快,由于操作系统误差和刀具位置误差的影响,会使刀具图像跑出视场范围从而影响检测的正确性。图像处理速度越快,会导致采集到的图像在处理过程中由于种种原因,发生失真等状况。因此需要考虑系统误差、位置误差和刀具放大倍数等因素,选取合适的采集速度,在保证刀具图像处理精度的基础上提高速度。

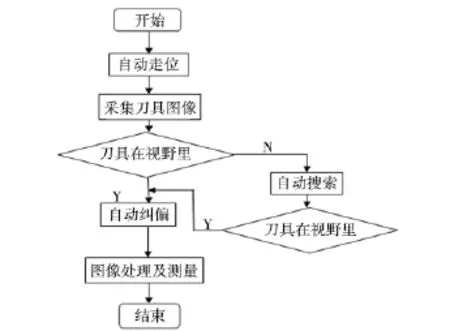

5)误差补偿。微孔刀具在检测过程中位置出现偏差的原因:a.微孔刀具在夹具上装夹时,专用夹具属于圆周卡盘性质的夹持,但因其在轴向没有一个长度安装基准,固定之后会产生安装误差,刀具不能显示在视野里;b.在检测微孔刀具时,刀具表面特征复杂,需要刀具进行旋转寻找特征面。存在一定位置的偏差且光学镜头视场范围较小,其被检刀具常不在或不能完全成像在光学镜头视场范围内,计算机无法采集到被检刀具的完整几何图形,更无法正确测量该被检刀具参数。

由于上述误差的存在,在自动检测时就要求对喷丝板微孔刀具进行精确定位,提出了微孔刀具在镜头视野内进行自动纠偏,不在视野内进行自动搜索的方法[4]。具体实现方法参见图4。

图4 自动定位流程Fig.4 Automatic positioning diagram

3 实验结果

通过设计完成的喷丝板微孔刀具检测仪对喷丝板微孔刀具进行检测。工业镜头的放大倍数为4,x,y移动平台的工作速度为5 mm/s,w轴的工作速度为1(°)/s。采集到刀具图像见图5,图中的亮度较弱是为了提高检测精度而特意增大了CCD的曝光速度,因为如果光强太强,很多粘附的杂物也会被照亮,这样对检测的准确性有影响。

图5 采集刀具图像Fig.5 Reference tool image

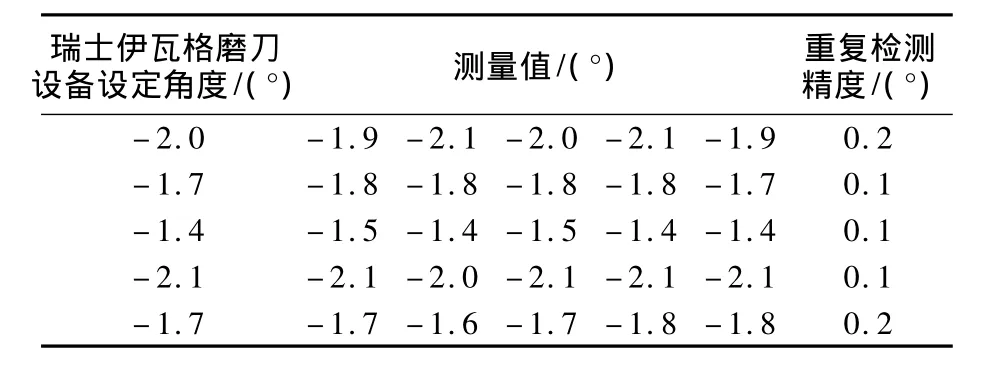

由表1,2,3可知,该检测系统可以快速实现喷丝板微孔刀具质量监测,一个刀具每个参数的检测时间小于10 s,对同一个刀具多次测量,直径长度重复检测精度在±1 μm内,角度重复检测精度在±0.5°。实践证明,喷丝板微孔刀具检测仪可以在生产过程中代替人工检测,缓解了检测人员的工作压力,提高了刀具的检测效率和精度。

表1 微孔钻头直径测量结果比较Tab.1 Results comparison of diameter detection for micro-hole drill

表2 微孔钻头前角测量结果比较Tab.2 Results comparison of tool orthogonal rake detection for micro-hole drill

表3 微孔冲针直径测量结果比较Tab.3 Results comparison of diameter detection for micro-hole punch-pin

4 结论

a.基于Labview软件平台开发的喷丝板微孔刀具自动检测仪,该控制系统具有运行可靠,系统稳定,检测速度高的优点,检测直径长度精度可达±1 μm,检测角度精度可达 ±0.5°。

b.喷丝板微孔刀具检测仪可以在实际生产过程中代替人工检测,缓解了检测人员的工作压力,提高了刀具的检测效率和精度。

[1] 王越,杨崇倡,王华平,等.喷丝板的发展现状[J].纺织机械,2001(6):45-48.

[2] 徐之平,张磊,张伟荣,等.基于Labview的散热器试验台测控系统[J].微计算机信息,2010,26(13):83 -85.

[3] 吕清花.圆形喷丝板自动检测系统的研究[J].合成纤维,2008,37(3):34 -36.

[4] 尹平平,杨崇倡,张鹏,等.喷丝板自动检测中基于机器视觉的自动纠偏[J].东华大学学报:自然科学版,2007,33(1):117-119,124.