不同浸润性多孔电极表面的气泡行为

刘 萌 郭向飞 王景明,* 江 雷,2

(1北京航空航天大学化学与环境学院,北京100191;2中国科学院化学研究所,北京分子科学国家实验室,北京100190)

1 引言

随着能源短缺的日益严峻,减少能源使用过程中的耗损,尤其是制备减阻材料,已成为人们关注的焦点.减阻材料减阻方式的选择也因阻力而异,通常流体中的阻力主要来源于流体与物体之间的黏附力.根据改变流体与物体的相互作用方法的不同,减阻方法分为肋条减阻,1-3微气泡减阻4-8和仿生减阻,9-11聚合物减阻12-15等.其中,微气泡减阻是一种简单且容易实现的方式之一,其原理是通过使用特殊的方法(电解、喷气等)将微气泡引入运动物体(船体、鱼雷、潜艇等)的流动层边界内,形成微气泡与水的混合介质,减小运动物体与流体之间的摩擦阻力.1973年McCormick16用电解方法产生氢气泡进行减阻试验,发现保持其它参数固定不变时,电流越高(产生较多气泡)减阻效果越明显,产生的最大减阻效果为50%.1984年,Madavan及其合作者17用多孔板喷射气体形成微气泡的实验方法,研究微气泡对降低平板表面摩阻的作用,取得了许多极富价值的成果,发现通过上述方法可以将局部摩阻降低80%.由此可见,微气泡减阻能够有效降低运动物体与流体之间的摩擦阻力,减少能源的耗损,对潜艇、鱼雷等水下航行器具有良好的应用前景.

由于微气泡减阻材料需要在其表面形成一层气膜,因此气泡与界面之间的相互作用在减阻过程中就起关键作用.研究表明,界面的化学组成和微观结构能显著影响水相中气泡与界面的相互作用.18例如,具有微米乳突和纳米褶皱复合结构的新鲜和人造玫瑰花表面对气泡有很好的黏附作用,随着乳突分布状态的变化,气泡与界面间的黏附力也会发生显著的变化;19而具有微米乳突和纳米蜡质结晶的荷叶表面,气泡在其表面会发生破裂,而且随着多级结构的长度、宽度、间距变化,气泡破裂的时间也会发生相应改变;20乙醇清洗过的疏水基底表面有助于气泡的产生,而表面活性剂的基底表面产生的气泡会变小.21由此可见,深入研究界面化学组成和微观结构对于界面上气泡行为机制的影响,是构筑微气泡减阻界面的前提条件和理论基础.本实验采用氢模板法构造多孔电极,并在多孔电极表面修饰低表面能物质,观察电解水过程中不同电极表面的气泡行为.

2 实验部分

2.1 试剂与仪器

铜漆包线(直径0.62 mm,湖北亿立铜业有限责任公司);无水硫酸铜(99.5%,汕头市西陇化工厂有限公司);硫酸(98.0%,北京化工厂);氟硅烷FAS-17 (CF3-(CF2)7CH2CH2-Si(OCH3)3)(日本信越化学工业株式会社(Shin-Etsu Chemical Co.,Ltd.));无水乙醇(99.9%,北京化工厂).

S-4300N型扫描电子显微镜(SEM,日本HITACHI公司);OCA20型接触角测量仪(德国Dataphysics公司);Canon IXUS 115 HS数码相机(Canon中国公司).

2.2 实验过程

2.2.1 多孔结构电极的制备及表征

(1)将铜丝进行除漆,除油.(2)电镀的电解液选取1.5 mol·L-1的硫酸溶液和0.2 mol·L-1的硫酸铜溶液.(3)在不同的实验条件下对铜丝进行电镀:恒定电流密度J,改变电镀时间t,电流密度控制在0.3 A· cm-2,电镀时间分别为15、30、45、60、90 s;恒定电镀时间t,改变电流密度J,电镀时间选为40 s,电流密度分别为0.3、0.6、0.9、1.2 A·cm-2.(4)利用SEM观察制备的多孔电极表面的形貌.

2.2.2 低表面能物质在电极表面的修饰及表征

(1)将电极浸泡在无水乙醇中,放置几十秒后,取出,干燥并放入真空干燥器中,同时在真空干燥器中滴入一滴氟硅烷,抽真空.干燥器保持在真空的条件下放置10 h以上,让氟硅烷接枝到电极的表面.(2)对修饰氟硅烷的电极进行接触角表征.

2.2.3 不同浸润性和多孔结构电极的电解水行为

在电解电压E=1.6 V下电解20 s,用相机记录不同电极表面的气泡变化过程并观察电极表面的气泡行为.

3 结果与讨论

3.1 多孔结构电极的制备及形貌控制

3.1.1 多孔电极的形貌及制备原理

通过电镀法(氢气模板法)在铜丝表面制备的多孔结构如图1所示.从图中可以看出,多孔铜层是由许多大小不等的孔组成的,孔与孔相互连接,如图1 (a)所示.每一个孔的孔壁由许多的枝状结构组成,如图1(b)所示,每一个枝状结构由许多的纳米粒子堆砌而成,如图1(c)所示,纳米粒子之间存在许多缝隙.

图1 不同放大倍数下铜丝表面多孔铜层形貌扫描电镜(SEM)图Fig.1 Scanning electron microscopy(SEM)images of the copper with hierarchical micropore structure at different magnifications

在电镀过程中,阴极上存在铜离子及氢离子的竞争还原,考虑到两种离子不同的还原电势以及氢的过电位等因素,可以通过控制硫酸铜与硫酸的比例,控制两种离子被还原的比例.当硫酸铜的浓度减小时,镀层厚度将随之减小,导致镀层的机械性能降低;当硫酸铜浓度过高时,过高的硫酸铜只能加快铜沉积的速率,对多孔结构的孔径和镀层的厚度几乎没有影响.而硫酸的浓度过小则会导致多孔结构的不均匀生长;硫酸的浓度过高对多孔结构的孔径和镀层的厚度影响也不大.因而根据文献22建议的浓度范围,我们将电解液的配比控制为1.5 mol·L-1的硫酸溶液+0.2 mol·L-1的硫酸铜溶液.电镀过程如图2所示.

整个阴极离子还原过程主要分为三个阶段:第一个阶段是在光滑铜丝的表面覆盖了一层高密度的粗糙铜层,这一个阶段主要是铜离子的还原.第二个阶段是铜离子和氢离子的竞争还原.在该还原过程中,最初形成的粗糙铜层表面会有气泡产生,刚产生的气泡体积较小,不会立刻冒出,而是黏附在电极的表面.黏附在电极表面的气泡占据了电极表面的许多空间,铜离子只能在氢气泡的周围还原.随着电镀时间的延长,气泡慢慢地合并长大,当体积足够大的时候,气泡就会脱离电极表面,从镀层中离开,这样就在铜层中形成了许多相通的枝状结构,形成多孔的铜层.第三个阶段主要是氢离子的还原.由于阴极周围的铜离子快速耗尽,加上氢气的不断析出又中断了铜离子从电解液到阴极的扩散,使得铜离子还原受阻,因此铜层不会再继续长厚,而是保持在一定的厚度.23

3.1.2 多孔电极形貌影响因素分析

由于多孔电极表面孔的形貌、大小、分布是电极结构特征中三个最重要的参数.对于电镀法制备的多孔结构,电镀时间和电镀电流对上述表面性质起决定性作用.因此,我们进一步研究了电镀时间和电镀电流对多孔电极表面形貌的影响.

3.1.2.1 电镀时间

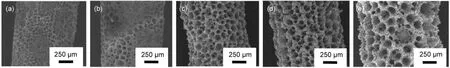

图3和图4为给定电镀电流密度J=0.3 A·cm-2时,不同的电镀时间下,铜丝电极的SEM照片以及多孔电极直径和电极表面孔径随电镀时间的变化关系图.由图可知,当电流恒定时,随着电镀时间的增加,电极的直径急剧增加,电镀层不断增厚,且电极表面多孔结构的孔径有增大的趋势.具体而言,当电镀时间由15 s逐步增加至90 s时,电极的直径由770 μm增加至1070 μm,电极表面多孔结构的孔径由22.97 μm增加至95.07 μm.因此,可以在恒定的电流下通过控制电镀时间,调控多孔结构中平均孔径的大小.

3.1.2.2 电镀电流

图2 多孔电极的制备过程示意图Fig.2 Schematic diagram of the preparation of porous electrode

图3 不同电镀时间(t)下的多孔铜电极表面SEM图Fig.3 SEM images of the copper electrode with hierarchical micropore structure at different plating time(t)t/s:(a)15,(b)30,(c)45,(d)60,(e)90;plating current density(J):0.3A·cm-2

图4 多孔电极直径(A)/电极表面孔径(B)与电镀时间的关系曲线Fig.4 Relation curves between the diameter of the copper electrode(A)/surface pore size(B)and the plating time

图5 不同电镀电流密度下的多孔电极表面SEM图Fig.5 Surface SEM images of the copperelectrode with hierarchical micropore structure at different plating current densitiesJ/(A·cm-2):(a)0.3,(b)0.6,(c)0.9,(d)1.2;t=40 s

图6 多孔电极直径(A)/电极表面孔径(B)与电镀电流密度的关系曲线Fig.6 Relation curves between the diameter of the copper electrode(A)/surface pore size(B)and the plating current density

图5和图6分别为给定电镀时间t=40 s时,不同的电镀电流密度下,铜丝电极的SEM照片以及多孔电极的直径和电极表面孔径随电镀电流密度的变化关系图.由图可知,在相同的电镀时间下,随着电镀电流密度的增加,镀层的厚度增加,电极表面多孔结构的孔径也不断增加.在电流密度较小的时候,镀层厚度随电流密度的变化较大,电极表面多孔结构孔径增大较明显.随着电流密度的不断增大,镀层厚度和电极表面多孔结构孔径随电流密度的增加趋势放缓,铜沉积的效率降低.这是因为当电镀电流密度较高时,电解液中的Cu2+从富集区传递到阴极表面的速度比铜沉积的速度要小,导致阴极表面附近的Cu2+不足,铜沉积的效率就降低.

综上所述,随着电镀时间和电镀电流密度的增加,铜层厚度增加,孔径也会增大.同时随着孔径的变大,孔径附近的枝状结构也大量增加.因此,可以通过改变电镀时间和电镀电流密度来调控多孔结构中平均孔径的大小.

3.2 多孔结构电极的浸润性研究

由于界面的化学组成和微观结构能显著影响水相中气泡与界面的相互作用,18-21因此我们研究了不同界面化学组成和微观结构对多孔结构电极浸润性质的影响.通过在构造的粗糙表面上修饰低表面能物质改变组成,24-27即在多孔电极表面修饰低表面能物质氟硅烷.经氟硅烷修饰前后的多孔电极表面的浸润性变化如图7所示.当多孔电极表面未修饰氟硅烷时,起初随着电镀电流密度的不断增加(由0.3-0.9 A·cm-2)所得多孔结构的接触角大致相同,均为45°左右,说明多孔电极具有一定的亲水性.进一步增加电镀电流密度至1.2 A·cm-2所得多孔电极的接触角降低至22°,显示出了较好的亲水效果.这是由于铜的表面能较高,光滑的铜表面与水滴的接触角约为80°.当铜丝表面具有多孔结构后,表面变得粗糙,水滴更容易浸入到多孔结构中,表现出Wenzel状态,接触角较光滑的铜丝表面有所降低,表现出更好的亲水性.随着电镀电流的增加,多孔结构的厚度及电极表面的孔径增加,铜丝表面变得更加粗糙,接触角降低更为明显.因此,当亲水多孔电极浸入水中时,亲水电极由于其表面多孔结构产生的毛细力的作用,容易被水浸湿,此时将伴随着单位面积的气-固表面消失,以及单位面积的液-固界面产生,该变化过程电极界面自由能减小.

当电镀电流密度为0.3和0.6 A·cm-2时得到的电极经氟硅烷处理后,其接触角分别为144°和167°.当电镀电流密度为0.9和1.2 A·cm-2时得到的电极经氟硅烷处理后,水滴很难黏附在电极表面,接触角均大于170°,具有超疏水低黏附的性质.电镀电流密度为0.3和0.6 A·cm-2时得到的电极不仅疏水性很强,而且对水滴具有黏附效应,这是因为在电流密度较低时,所得的电极表面的多孔结构孔径较小,镀层较薄,多孔结构内部诱捕空气量较少,且由于毛细力的作用,水滴会部分浸入到多孔结构中,与电极呈现Wenzel-Cassie的复合接触状态,因此电极不仅具有较好的疏水性还具有较大的黏附力;随着电流密度的增大(0.9、1.2A·cm-2),电极表面多孔结构的孔径不断增加,镀层不断增厚,多孔结构内部诱捕空气量大幅增加,水滴不会浸入到多孔结构中,与电极呈现Cassie接触状态,水滴在电极表面呈现超疏水低黏附的状态.当疏水多孔电极浸入水中时,如果疏水电极处于高黏附的状态,由于此时多孔结构内部诱捕空气量较少,加上毛细力的作用,电极界面自由能将有所降低,水滴会部分浸入到多孔结构中;如果疏水电极处于低黏附的状态时,由于其表面多孔结构中诱捕的空气不容易被水浸湿,所以该变化过程电极界面自由能基本保持不变.

图7 不同电镀电流密度下的多孔电极在氟硅烷修饰前(A-D)后(a-d)的接触角Fig.7 Contact angles of copper electrode with hierarchical micropore structure before(A-D)and after(a-d) modified with the fluorine silane at different plating current densitiest=40 s

3.3 电极的浸润性和多孔结构对电解水性能的影响

3.3.1 电极表面浸润性对电解性质影响的研究

图8是电解水过程中结构相同但浸润性不同的电极表面的氢气泡行为.由图8可知,在电解电压E=1.6 V时电解20 s,亲水电极产生的气泡只有少部分黏附在电极表面,大部分都直接从电极冒出;疏水电极上产生的气泡大部分黏附在电极的表面,且气泡容易合并,在疏水电极表面形成连续或准连续的气膜,随着气体的不断产生,疏水电极表面在某一点气膜内压力迅速增大,气膜在这一点凸起.此外,由于疏水电极表面气膜的存在,阻碍了疏水电极与电解液的接触,降低了接触面积,因此在相同电解电压下,疏水电极表面产生气泡的速率比亲水电极表面产生气泡的速率慢.

由此可见,疏水电极表面的气泡行为主要由包覆在电极表面的气膜控制,一旦气膜形成,气膜将阻碍疏水电极与电解液的接触,微观结构对于疏水电极上气泡的行为影响较小.而亲水电极表面不容易黏附气泡,气泡能够迅速离开电极,微观结构对于亲水电极上气泡的行为影响较大.

图9 电解水过程中不具有多孔结构的光滑亲水电极(a)和具有多孔结构亲水电极(b)表面的氢气泡行为Fig.9 Behavior of hydrogen bubbles on the hydrophilic electrodes without(a)and with(b)hierarchical micropore structure during the process of water electrolysis

3.3.2 多孔结构对亲水电极电解水性能的影响

图8 电解水过程中结构相同的亲水性(A-E)和疏水性(a-e)电极表面的氢气泡行为Fig.8 Behavior of hydrogen bubbles on the hydrophilic(A-E)and hydrophobic(a-e)electrodes with the same structure during the process of water electrolysisE=1.6 V

图10 电解水过程中不同电镀电流密度下的多孔亲水电极表面氢气泡的行为Fig.10 Behavior of hydrogen bubbles on the hierarchical micropore structure electrodes with different plating current density during the process of water electrolysisE=1.6 V

图9为电解水过程中不具有多孔结构的光滑亲水电极和具有多孔结构的亲水电极表面的氢气泡行为.由图可知,在1.6 V的电压下电解20 s,相比光滑的亲水电极,多孔结构的亲水电极电解水的时候,电极表面产生气泡的速率较快,气泡的数量较多,而且黏附在电极表面的气泡的数量相对较少,大部分气泡直接从电极表面中冒出.这是因为多孔结构电极表面结构粗糙,含有许多的缝隙,当其浸入水中的时候,在这些微结构的缝隙中储存有少量的气体,这些少量的气体就能够为电解的气泡提供异相成核的中心,使得气泡产生的速率加快,数量增多.这样,在电极的表面就形成了微气流,不断地扰动电极表面边界层内的溶液,将电极表面黏附的气泡带离,使得多孔结构表面黏附的气泡数量减少.

图10为电解水过程中不同电镀电流密度下的多孔亲水电极表面氢气泡行为照片.由图10可知,在电镀电流密度较低时得到的具有较小孔径的多孔结构电极产生气泡的速率相对比较小,且倾向于黏附较小的气泡;增加电镀电流密度,多孔电极孔径增大,黏附的小气泡逐渐减少;继续增加电流密度,多孔电极的孔径继续增大,多孔电极黏附的气泡继续减少.这是由于,一方面,随着多孔电极多尺度结构孔径增大,孔径分布变宽,增大了电极与电解液的接触面积,提供了更多的成核中心,提高了气泡产生的数量,此外增大的孔径为产生的气泡提供了合并和逃逸的理想空间,即在多尺度孔径中的气泡更容易在较大的空间里生长成为较大的气泡,较大的气泡从电极表面的逃逸速率加快;另一方面,高电流密度下电镀得到的多尺度的多孔结构更容易被电解液浸润,表现出更好的亲水性,不倾向于黏附气泡.

4 结论

本文比较了具有不同微观结构和界面化学组成的电极在给定条件下电解水过程中气泡的产生及行为机制,实验结果表明,相对于亲水的多孔电极,疏水的多孔电极表面能够黏附气泡,更易倾向于形成稳定的气膜;多孔结构对于亲水电极表面气泡行为的影响比对疏水电极表面气泡行为的影响更为显著.与没有多孔结构的亲水电极相比,具有多孔结构的亲水电极表面产生的气泡数量多,速率快.与较小孔径的多孔亲水电极相比,较大孔径的多孔亲水电极表面产生气泡速率快且黏附气泡数量少.该研究结果为微气泡减阻电极的设计提供了理论依据.

(1)Bechert,D.W.;Bruse,M.;Hage,W.Experiments in Fluids 2000,28,403.doi:10.1007/s003480050400

(2) Viswanath,P.R.Progress in Aerospace Sciences 2002,38,571. doi:10.1016/S0376-0421(02)00048-9

(3) El-Samni,O.A.;Chun,H.H.;Yoon,H.S.International Journal of Engineering Science 2007,45,436.doi:10.1016/j.ijengsci. 2007.03.002

(4) Lʹvov,V.S.;Pomyalov,A.;Procaccia,I.;Tiberkevich,V. Physical Review Letters 2005,94,1.doi:10.1103/ PhysRevLett.94.174502

(5) Shen,X.C.;Ceccio,S.L.;Perlin,M.Experiments in Fluids 2006,41,415.doi:10.1007/s00348-006-0169-y

(6) Deutsch,S.;Fontaine,A.A.;Moeny,M.J.;Petrie,H.L.J.Fluid Mech.2006,556,309.doi:10.1017/S0022112006009487

(7)Mohanarangam,K.;Cheung,S.C.P.;Tu,J.Y.;Chen,L.Ocean Engineering 2009,36,863.doi:10.1016/j.oceaneng.2009.05.001

(8) Huang,J.Journal of Hydrodynamics 2009,21,93.doi:10.1016/ S1001-6058(08)60123-7

(9) Dean,B.;Bhushan,B.Phil.Trans.R.Soc.A 2010,368,4775. doi:10.1098/rsta.2010.0201

(10) Jung,Y.C.,Bhushan,B.J.Phys.:Condens.Matter 2010,22,1. doi:10.1088/0953-8984/22/3/035104

(11) Han,X.;Zhang,D.Y.;Li,X.;Li,Y.Y.Chinese Science Bulletin 2008,53,1587.doi:10.1007/s11434-008-0219-3

(12) Matras,Z.;Malcher,T.;Malcher,B.G.Thin Solid Films 2008, 516,8848.doi:10.1016/j.tsf.2007.11.057

(13) Mowla,D.;Naderi,A.Chemical Engineering Science 2006,61, 1549.doi:10.1016/j.ces.2005.09.006

(14)Li,C.F.;Sureshkumar,R.;Khomami,B.J.Non-Newtonian Fluid Mech.2006,140,23.doi:10.1016/j.jnnfm.2005.12.012

(15)Bonn,D.;Amarouchene,Y.;Wagner,C.;Douady,S.;Cadot,O. J.Phys.:Condens.Matter 2005,17,1195.doi:10.1088/ 0953-8984/17/14/008

(16) McCormick,B.J.Naval Eng.1973,85,11.

(17) Madavan,N.K.;Deutsch,S.;Mrkle,C.L.J.Physics Fluids 1984,27,356.doi:10.1063/1.864620

(18) Jiang,L.;Wang,R.;Yang,B.;Li,T.J.;Tryk,D.A.;Fujishima, A.;Hashimoto,K.;Zhu,D.B.Pure Appl.Chem.2000,72,73. doi:10.1351/pac200072010073

(19)Wang,J.M.;Yang,Q.L.;Wang,M.C.;Wang,C.;Jiang,L.Soft Matter 2012,8,2261.doi:10.1039/c2sm06705f

(20) Wang,J.M.;Zheng,Y.M.;Nie,F.Q.;Zhai,J.;Jiang,L. Langmuir 2009,25,14129.doi:10.1021/la9010828

(21)Yang,S.J.;Dammer,S.M.;Bremond,N.;Zandvliet,H.J.W.; Kooij,E.S.;Lohse,D.Langmuir 2007,23,7072.doi:10.1021/ la070004i

(22) Shin,H.C.;Liu,M.L.Chem.Mater.2004,16,5460.doi: 10.1021/cm048887b

(23) Shin,H.C.;Dong,J.;Liu,M.L.Adv.Mater.2003,15,1610.

(24)Wang,J.M.;Zheng,Y.M.;Jiang,L.Chem.J.Chin.Univ.2008, 29,2484.[王景明,郑咏梅,江 雷.高等学校化学学报, 2008,29,2484.]

(25)Du,C.G.;Xia,F.;Wang,S.T.;Wang,J.X.;Song,Y.L.;Jiang, L.Chem.J.Chin.Univ.2010,31,421.[杜晨光,夏 帆,王树涛,王京霞,宋延林,江 雷.高等学校化学学报,2010,31, 421.]

(26) Xu,F.Y.;Liu,L.J.;Qin,J.;Liu,B.;Mei,S.Acta Phys.-Chim. Sin.2012,28,693.[徐飞燕,刘丽君,覃 健,刘 贝,梅 双.物理化学学报,2012,28,693.]doi:10.3866/PKU. WHXB201201111

(27)Li,S.M.;Wang,Y.G.;Liu,J.H.;Wei,W.Acta Phys.-Chim. Sin.2007,23,1631.[李松梅,王勇干,刘建华,韦 巍.物理化学学报,2007,23,1631.]doi:10.3866/PKU.WHXB20071027