900 W@4.5 K低温超导测试系统分配阀箱结构设计与分析

洪 晨 毕延芳 倪 清 袁春燕

(中国科学院等离子体物理研究所 合肥 230031)

1 引言

中国科学院等离子体物理研究所承担了ITER(International Thermonuclear Experimental Reactor)项目中磁体馈线系统(Feeders)、校正场线圈(Correction Coils)以及高温超导电流引线(HTS CLs)等组件的设计及加工制造。而且在正式交付ITER使用之前,需要进行低温环境下的相关测试以保证组件性能满足设计要求。所以该测试必须依赖于一套低温超导测试平台。该测试平台的核心即氦制冷机(900 W@4.5 K),由Linde Kryotechnik AG公司提供。其余组件需自行设计或采购,包括低温分配系统、氦气储气系统、氦气回收系统、氦气纯化系统等。本文对该低温测试平台中的低温分配阀箱进行结构设计及分析。

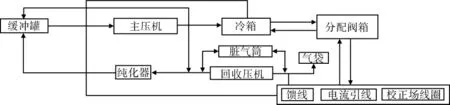

图1是低温超导测试系统的工艺流程示意。整个测试系统由以下几部分构成:主压机(一台螺杆氦压缩机)、冷箱、分配阀箱、测试组件(包括高温超导电流引线、校正场线圈以及Feeders和其它等)、回收系统、纯化系统、氦气储气系统、外围设备(水冷却循环系统、电源供应系统等)。其中分配阀箱在整个流程中是极为重要的一个子组件,它的主要作用是将从制冷机输送过来的氦工质提供给各测试组件,并且工质的温度、压力及流量等参数都满足测试需求(见表1)。由于正常工作时阀箱内部的液氦槽及其输送管道温度可以达到4 K左右,为了防止冷量的损失,整个阀箱将在高真空下运行,此时阀箱真空室将承受自重、外界大气压力以及内部组件负荷的作用。因此有必要对正常工作下的真空室应力分布进行分析,弄清楚其在外界作用下的应力分布规律,有针对性的对结构进行改进,从而达到为真空室结构设计优化的效果。

图1 低温超导测试系统工艺流程Fig.1 Process flow of cryogenic superconducting test facility

表1 分配阀箱提供给测试组件的工质及参数要求Table 1 Parameters of medium supplied by DVB

在真空室及内部低温组件之间,设计了80 K冷屏以进一步减少辐射漏热量。对于设计好的冷屏,能否在外界环境热流的作用下保持冷屏表面温度场分布满足要求同样也需要通过分析才能得知。同时冷屏在正常工作下是通过吊杆实现吊装的,而其自重引起的变形及应力分布是否在承受范围之内也需要判断。如果冷屏的变形过大或应力分布中某些点超过许用值,冷屏结构将遭到破坏,同时也会导致冷屏与真空室发生接触。这样将造成热短路,导致真空室外壁面结霜,使冷量遭到极大的浪费。

所以本文的研究内容主要是运用有限元分析软件ANSYS对阀箱真空室结构以及冷屏结构进行分析,通过分析得到一定的规律,从而更好的对其结构进行改进,保证阀箱的结构稳定及良好运行。

2 分配阀箱真空室设计及应力分析

2.1 分配阀箱结构

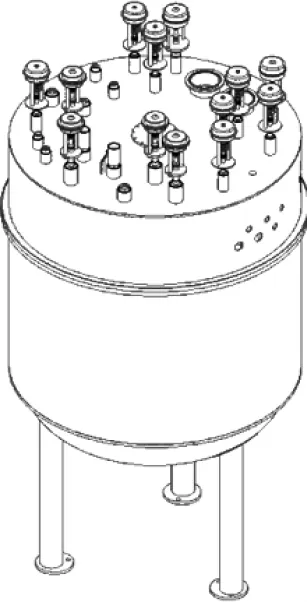

分配阀箱真空室的作用主要是为阀箱的内部真空提供一个密闭的环境,同时也为阀箱内外部之间的连接提供一系列接口,并为阀箱内部组件的支撑提供框架。分配阀箱真空室由上筒体组件、下筒体组件以及下封头组件构成。材料选用304不锈钢,整个真空室高3 222 mm,外径1 770 mm,如图2所示。其中上筒体组件与下筒体组件采用卡钳法兰连接,下筒体组件与下封头组件采用螺钉连接以保证下筒体能够采用下脱式设计。

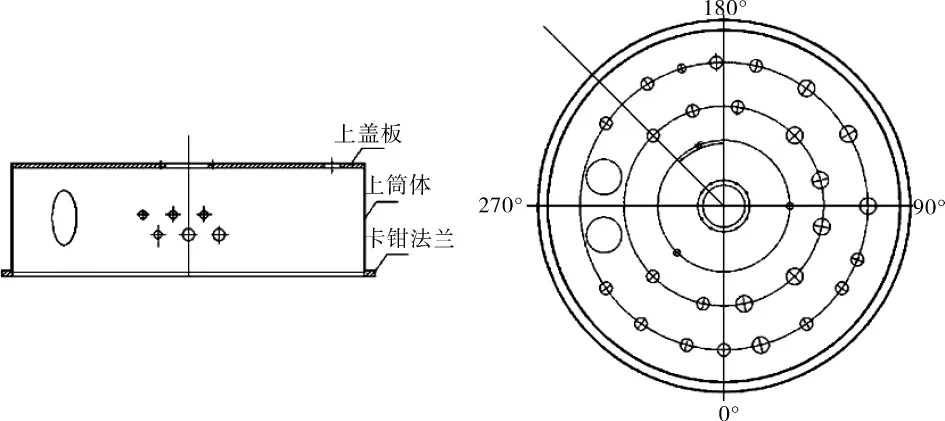

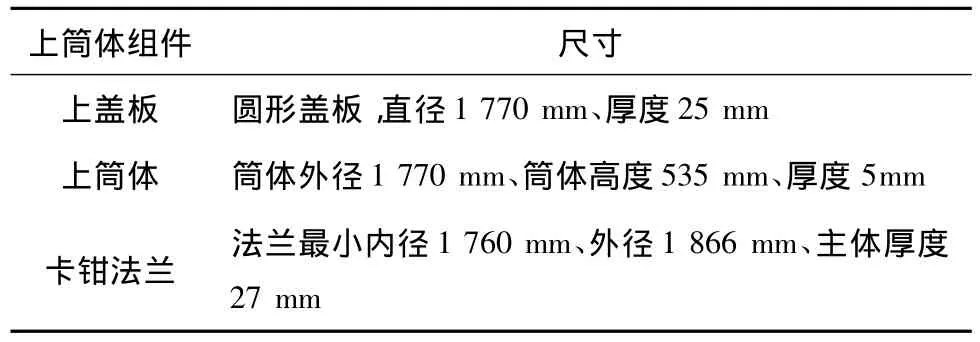

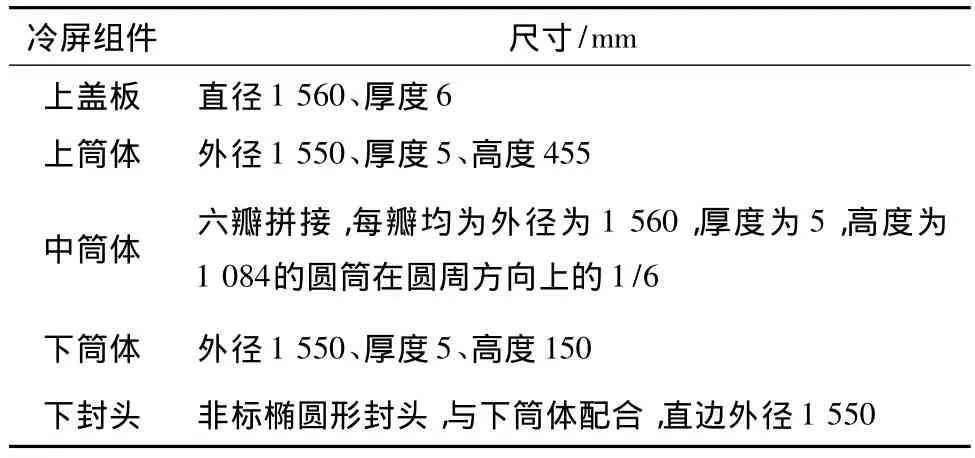

上筒体组件如图3所示,该组件由上盖板、上筒体以及卡钳法兰组焊而成,各组件尺寸如表2所示。

上盖板主要用于承载阀门、管道、电流引线以及冷压机等组件,并提供支撑用于吊装冷屏等其它组件。上筒体开孔主要用于测量线、真空等接口。由于在正常工作时,上筒体在大气压力、自身重力以及其他组件负荷的作用下产生变形,所以需要进行应力场分析,以确保正常工作状态下上筒体的最大应力点低于许用应力值。

2.2 分析模型建立

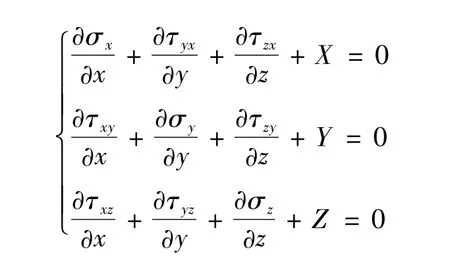

对于应力分析,采用有限元法对阀箱组件进行求解。有限元法求解结构应力问题(弹性变形)的基本原理是对弹性体的控制方程(平衡微分方程组、应变几何关系以及本构关系)采用Galerkin法进行处理,从而将几何域中的微分问题求解转换为积分问题求解,其本质是加权残值法[1]。

图2 分配阀箱三维示意Fig.2 3D Layout of DVB

图3 上筒体组件设计Fig.3 Design of upper vacuum chamber

表2 上筒体组件尺寸Table 2 Dimensions of upper vacuum chamber components

在外力平衡状态下,结构体的控制微分方程组如下[2]:

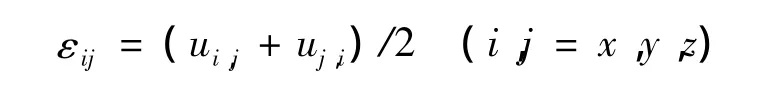

考虑结构体的材料各向同性及小变形条件下的柯西应变张量为:

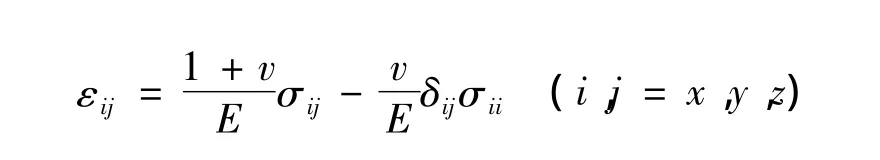

除此之外还有弹性结构体材料本身的属性即本构关系:

以上就是弹性结构体在小变形作用下的控制方程组。式中:σi为控制单元表面正应力;τij为切应力;X,Y,Z 为控制单元的体积力;εij和 ui,j分别表示应变与位移;ν和E分别表示材料的泊松比与弹性模量。由于该方程组解析解的困难性,对其采用Galerkin法进行处理后,可得相同问题的积分描述。具体实施参见文献[1]。

在完成以上方程组的数值求解之后,应采用von Mises屈服条件判定结构体是否存在失效区域。von Mises屈服条件认为,当构件中某一点的应力状态所对应的畸变能达到一定值时,该点便屈服。畸变能的计算公式如下:

2.3 模型计算结果及分析

真空室材料性质及计算边界条件如下:304不锈钢在温度为295 K时的泊松比为0.29,杨氏模量为200 GPa,剪切模量为77.3 GPa,密度为7 860 kg/m3。其边界条件为:(1)上盖板受到10 000 N的均布力载荷;(2)上筒体组件外表面所受大气压力为1.013×105Pa;(3)卡钳法兰底面为固定边界。根据上述条件,利用有限元法对上筒体组件进行如表3所示4种加强方案的应力场计算。

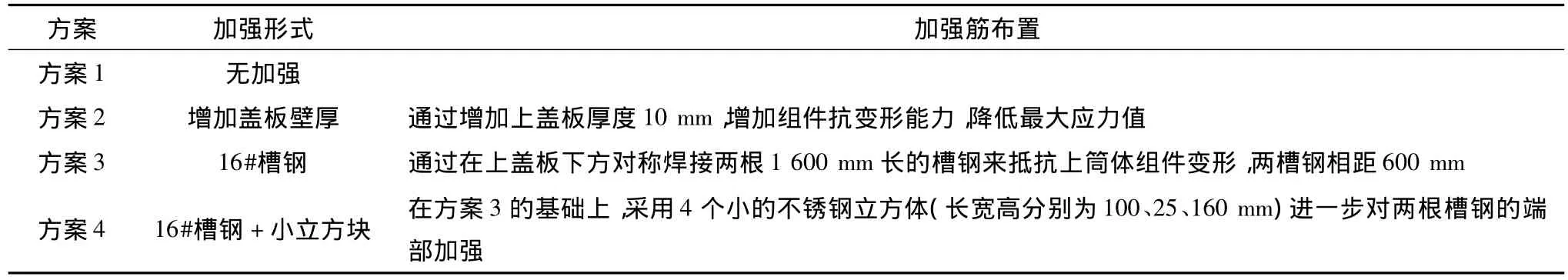

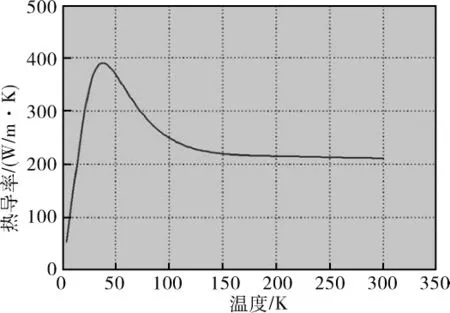

表3 4种上筒体结构加强的方案Table 3 Four schemes for strengthening chamber

2.3.1 方案1应力场分析

从图4可以看出,上筒体组件在没有任何加强措施的情况下,最大应力点位于上筒体内侧靠近盖板处,其值为250 MPa,已经超过304不锈钢在常温下的许用应力。这主要是由上盖板的较大变形、筒体壁厚较薄两个因素导致。同时也可以看到,在上盖板靠近中心的位置其应力值也较大,而其他位置的应力值都低于或远低于许用应力值。于是提出方案2和方案3,它们的加强侧重点不同。方案2通过增加壁厚的方式来提高抗变形能力;而方案3则通过加强筋来抵抗上盖板变形,降低最大应力值。

图4 上筒体应力方案1Fig.4 Chamber stress result of scheme 1

2.3.2 方案2与方案3结果比较

方案2的结果表明(见图5):通过增加上盖板厚度10 mm,可以增加筒体的抗变形能力。最大应力处位置仍旧在上筒体靠近盖板处,其值为143 MPa,略高于许用应力值。

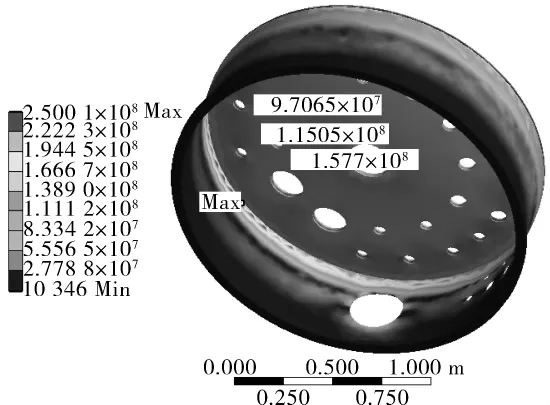

方案3的结果表明(见图6):上筒体组件的最大应力由之前的上筒体转移到了槽钢侧靠近盖板的位置,其值为234 MPa,仍大于304不锈钢的许用应力值。但是上筒体的应力值与之前方案一相比下降非常多,已远低于304不锈钢的许用应力值。这说明槽钢的存在使得盖板的变形得到了较大的抑制。而且除了槽钢4个靠近盖板的角点区域外,其它区域的应力值都远低于许用应力。

图5 上筒体应力方案2Fig.5 Chamber stress result of scheme 2

图6 上筒体应力方案3Fig.6 Chamber stress result of scheme 3

对两者进行比较可以看出,方案2虽然设计起来简单,但较方案3其用料较多,经济性不高。而方案3通过槽钢的加强,应力值超过许用值的区域大大缩小。这样,就可以对方案3再进行针对性的补强措施。

2.3.3 方案4应力场分析

从图7中可以看到原先方案3中应力值较大的角点区域,由于小立方块的加强作用,其应力值得到了较大的抑制并低于许用应力值。于是选择方案4作为上筒体的最终加强形式。

图7 上筒体应力方案4Fig.7 Chamber stress result of scheme 4

对于下筒体组件和下封头组件,它们之间的连接采用螺钉连接。这样设计是为了能够实现下筒体在维护时能够下脱。下封头的底部开孔,是为馈线系统做测试而设计的。整个阀箱由下封头组件的3个支撑腿来支撑,支撑腿采用Ф140×6 mm的不锈钢管制成。对于整体阀箱的应力计算结果完全符合工程上的要求,这里限于篇幅限制就不介绍了。

3 分配阀箱冷屏结构设计及分析

由于分配阀箱内部存在最低至4 K温区的组件,从传热学的角度来看,若组件和真空室外壳300 K之间直接进行辐射换热的话是非常浪费冷量的。而在真空室和内部组件之间加一道80 K冷屏,能够极大的减少低温组件向外界的辐射换热。

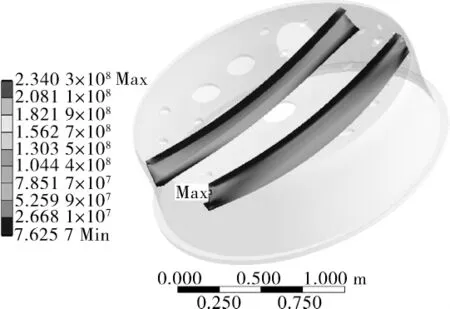

很多科学工程中的低温系统部分冷屏采用的是紫铜材料,主要是因为紫铜的热导率较高,这样冷却管道可以布置得简单,以至于大部分区域可以通过热传导的形式将热量带走。但是考虑到承重以及经济性的问题,最终选择了铝合金作为冷屏的材料。铝合金的热导率虽然比紫铜低,但是总的来看也具有不错的导热性能(图8),同时铝合金的强度也不错,更重要的是它的密度小,质量很轻,对于结构的稳定性也是不错的保证,而且从室温冷却到80 K的时间也较短。同时铝合金的氢扩散率也较低,对于真空的保持是非常有利的[3]。所以综合来看铝合金和紫铜互有优劣,各有特点。

图8 1100工业纯铝热导率随温度变化Fig.8 Thermal conductivity of Al 1100 from 300 K to 4 K

3.1 冷屏结构

对于冷屏结构,同真空室类似,分为上盖板、上筒体、中筒体、下筒体以及下封头等5个部分,尺寸如表4所示。冷屏总高度为 1 973 mm,总质量约为180 kg。冷屏材料选用1100工业纯铝,主要是因为纯铝具有更好的导热性能。同时在冷屏的上盖板、上筒体、下筒体及下封头部分会盘绕铝管,铝管内流动的液氮用于冷却冷屏。而中筒体通过热传导方式冷却。铝管的材料采用3003铝合金,管道的形状为外方内圆管道,以方便和冷屏筒体结合。在冷屏的外侧包扎多层绝热以降低冷屏本身的热负荷,减少液氮的使用量。

表4 冷屏组件尺寸Table 4 Dimensions of shield components

3.2 冷屏温度场计算及分析

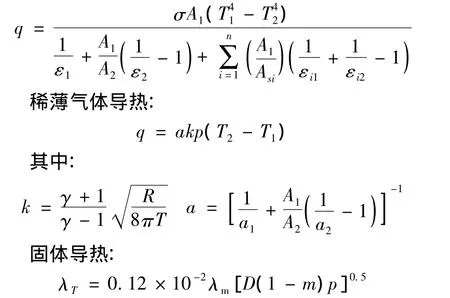

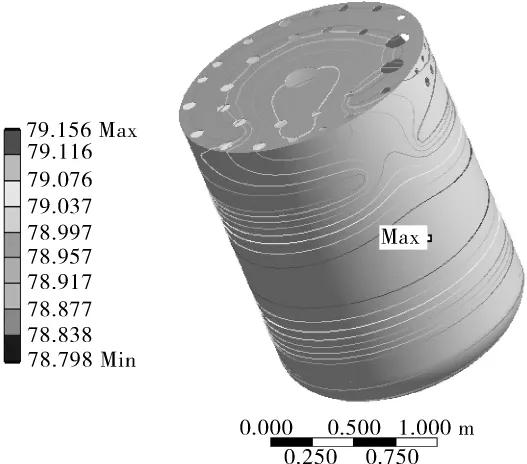

冷屏材料1100工业纯铝的密度为2 750 kg/m3,其在80 K时的热导率为290 W/(m·K)。设置冷屏与冷却盘管接触的壁面温度为78.8 K。冷屏的热负荷主要来自真空室对冷屏的辐射换热,同时还包括稀薄气体导热和多层绝热材料本身的固体导热。三者的漏热量分别由下述各式确定[4]:

辐射换热:

式中:A为辐射面面积,m2;T为温度,K;R为气体常数,8.31 J(K·mol);λm为纤维材料热导率,W/(m·K);D为纤维直径,m;p为压力,Pa;m为孔隙率。多层绝热采用双面镀铝6.3 μm厚涤纶薄膜与0.015 mm的玻璃丝网纸,铝箔发射率e=0.05,层密度为24层/cm,间隔物的固体热导为0.085 1 W/(m·K),取多层绝热层数为24层,并且真空抽到10-3Pa以下。真空室与冷屏的热边界分别设为295 K和80 K,计算结果如表5所示,其总热负荷为17 W左右。

表5 冷屏热负荷Table 5 Heat Loads of shields

图9 阀箱冷屏的温度场分布Fig.9 Temperature contours of shields

按照上述材料物性及边界条件设置,采用有限元法对冷屏整体的温度场分布做模拟。计算结果如图9所示,从图中可以看出冷屏的温度分布基本接近于盘管中液氮饱和温度,最大温度出现在中筒体上,其值为79.356 K。说明多层绝热对于冷屏热负荷的降低具有较好的作用,同时也说明中筒体采用传导冷却的方式,其温度分布是完全可以满足要求的。

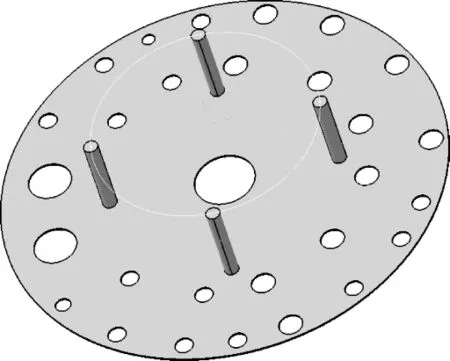

3.3 冷屏应力及变形计算

除温度分布外,由于冷屏在阀箱内的位置是由冷屏上盖板上的四根吊杆所固定,所以需要了解冷屏由于自重(~1 800 N)引起的应力分布以及变形情况,以避免出现结构破坏和热短路。图10所示为冷屏上盖板的模型图,图中盖板上同一圆周有均布的四根吊杆,该圆周与盖板外边缘圆周同心,吊杆的作用直径均为30 mm。1100工业纯铝在77 K下的杨氏模量为77.6 GPa,剪切模量为29.0 GPa,泊松比取 0.337[5]。

图10 冷屏上盖板Fig.10 Upper cover shield

图11 冷屏盖板应力及变形随圆周直径变化Fig.11 Shields stress and deformation vary with diameter

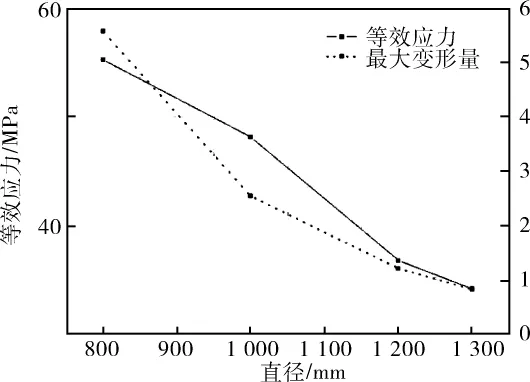

根据上述条件,通过有限元分析给出冷屏最大应力及最大变形量随圆周直径变化的结果,如图11所示。从结果可以看出,随着圆周直径从800 mm增大到1 300 mm,冷屏的最大应力从55 MPa减小到34 MPa,最大变形量从5.6 mm减小到0.8 mm。这就说明,随着支撑吊杆的位置逐渐向外偏移,冷屏上盖板组件的整体刚度得到了提高,这也使得冷屏的变形量在最大直径时最小。所以在做支撑吊杆的位置选取时,应考虑在空间受限的前提下尽可能的向外布置,以提高系统刚度,从而提高系统的抗变形能力。

4 总结

介绍了该课题的研究背景,提出了需要设计低温超导测试系统作为平台为ITER样件的测试提供低温环境。描述了低温系统中分配阀箱的设计要求,从而明确阀箱的设计思路。然后对分配阀箱的真空室及冷屏结构进行分析,得到如下结论:

(1)对真空室上筒体组件设计了一种利用槽钢和加强块作为加强筋的结构,其可以满足真空室承载能力的需要。从而在保证系统结构稳定的前提下,节省真空室用料(上盖板厚度及筒体壁厚);

(2)对分配阀箱内的冷屏,从机械和传热的角度对冷屏吊装后的应力场及温度场进行分析,给出了冷屏支撑吊杆位置选取的原则。同时温度分析结果表明采用1100工业纯铝材料设计的冷屏能够满足温度场分布要求。

1 Tirupathi R Chandrupatla,Ashok D Belegundu.Introduction to Finite Elements in Engineering(Third Edition)[M].New York:Prentice-Hall Press,2002.

2 刘土光,张 涛.弹塑性力学基础理论[M].武汉:华中科技大学出版社,2007.

3 Weisend J G.Handbook of Cryogenic Engineering[M].New York:Taylor& Francis Press,1999.

4 陈国邦,金 滔,汤 珂.低温传热与设备[M].北京:国防工业出版社,2008.

5 Thomas M Flynn.Cryogenic Engineering[M].New York:Taylor &Francis Press,2005.