基于质量守恒法的氦泄漏监测方法

陆小飞 周芷伟 庄 明 吴克平

(中国科学院等离子体物理研究所低温工程与技术研究室 合肥 230031)

1 引言

全超导托卡马克(EAST)氦低温系统是由中国科学院等离子体物理研究所自主设计研制的,为超导磁体和EAST装置其它冷质部件提供所需的冷量,是等离子体物理实验进入超导状态的保障。EAST装置运行一次一般数月甚至更长时间,因此需要氦低温系统能长时间稳定运行[1]。然而,每轮实验中都会因系统故障存在不同程度的氦气泄漏。氦泄漏将导致制低温系统不断补气,补进系统中的氦气因含有杂质而导致制冷机堵塞,因此需要频繁的更换处理纯化器,这将增加运行及人员管理费用。而且在更换处理纯化器的过程中也会增加氦气损耗。同时,氦气泄漏使得制冷机系统需要更多更大的储气设备,导致系统造价的提升[2]。中国氦气目前主要依赖于美国进口,随着氦气价格的不断攀升,进行系统氦泄漏监测的研究,及时发现或预防氦泄漏对低温系统的稳定运行和降低运行成本都是非常有必要的。

泄漏监测技术是多学科知识的综合,监测手段差别很大。根据检测过程中所使用的测量手段不同,分为基于硬件和软件的方法。基于硬件的方法主要有人工巡检法、便携式仪器仪表、铺设高聚物电缆、管内检测器等。基于软件的方法则是根据计算机数据采集系统实时采集流量、压力、温度及其他数据,利用流量或压力的变化、物料或动量平衡、系统动态模型、压力梯度等原理,通过软件计算对泄漏进行检测[3-4]。本文在分析了低温系统氦泄漏途径的基础上,采用基于质量守恒法的软件方法进行氦泄漏监测。

2 EAST氦低温系统

2.1 EAST氦低温系统介绍

根据EAST装置的热负荷分析,制冷系统主要制冷循环要求的设计制冷量约为2 kW/4 K,其基本的设计制冷量为1 050 W/3.5 K+200 W/4.5 K+13 g/sLHe+(13—25)kW/80 K,采用氦作为制冷剂,氦制冷机的设计当量超过2 kW/4 K。EAST氦低温系统流程如图1所示,可以分为:压缩机站(包括除油系统、干燥系统)、制冷机冷箱、分配阀箱、EAST装置以及氦储气系统,共5个部分。4台低压机和3台高压机能提供超过400 g/s的20×105Pa氦流,氦流经过水冷却器和四级油分离器,再经过活性炭干燥器和分子筛干燥器,进入制冷机冷箱。氦流在制冷机冷箱内通过液氮预冷、4个活性炭内吸附器,再经过3台透平膨胀机多级膨胀,然后到分配阀箱内节流生产液氦,分配阀箱内有1 000 L的液氦槽、1 000 L的过冷槽,以及2台氦循环泵,最后进入EAST装置,为装置冷质部件提供充裕的冷量,保证超导磁体能够进入超导态。低温系统配备工作压力20×105Pa储气罐共8个,其中6个100 m3的中压筒,2个50 m3的失超储气筒。此外,还有一个100 m3浮筒式气柜,用于回收氦气。

图1 氦低温系统流程图Fig.1 Flow chart of helium cryogenic system

2.2 EAST氦低温系统泄漏现状

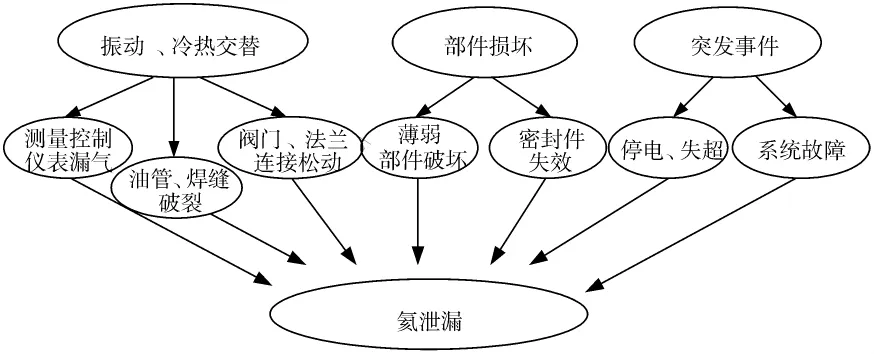

低温制冷机从建造到运行的各个阶段都考虑如何减小和防止氦泄漏的产生。在设计系统选择设备时,在考虑造价以及满足使用性能的同时,选择氦泄漏小的。在制冷机系统的建造安装时,制定严格的检漏规范,使用氦质谱检漏仪,对每条焊缝和每个法兰都需要检漏,不能发生漏检。系统安装结束时,对系统分段打压,分段检漏,发现泄漏点逐个解决。最后,将制冷机运转起来,测定系统总漏率,满足设计指标。另外,在设备维修时,每次维修结束后,要对维修的地方进行检漏[5]。通过EAST多年的检漏实践,归纳了低温系统常见氦泄漏发生的途径,如图2所示。目前,在系统运行阶段的监测手段主要采用定期的人工巡视和中压筒的压力统计,不能及时发现泄漏,而且需要工作人员手工计算。

图2 氦泄漏途径Fig.2 Paths of helium leakage

3 氦泄漏监测的设计

3.1 监测原理

整个低温系统的氦流是一个封闭式的循环系统,系统中的氦气在各个部分的储气量是动态的,但总量是一定的,而且系统运行未利用的储气罐的氦气量也是一定的。因此,本文采用质量守恒法进行氦泄漏监测。

式中:ρ为氦气或液氦的密度;v为储氦容器的体积;m为系统管道和EAST装置中的氦气质量。

氦气总质量是一定的,当无泄漏时,M是一定的;当发生泄漏时,变小,ΔM即为泄漏量。该方法原理简单,易于实现,但它的假设前提是管道处于稳态工况,EAST装置气量为常量。

系统进入4.5 K稳态运行阶段后,氦气在整个系统中循环。氦气遍布在储气系统(中压筒、失超储气筒、浮筒式气柜)、压缩机站、制冷机冷箱、分配阀箱(液氦槽和过冷槽)、EAST装置和系统管道中。由于系统在稳态运行阶段,压缩机与制冷机各压力、温度点基本维持不变,所以压缩机和制冷机部分的容气量基本保持不变,同时系统管道也是稳定的。此时中压筒氦气的消耗量主要体现在维持分配阀箱液氦槽液位上。如果装置热负荷不增加,即非物理实验阶段,系统处于稳态,不消耗液氦则中压筒压力不会下降;一旦放电,磁体热负荷增加,需要消耗大量液氦,消耗的液氦变为氦回气收回中压筒,此时系统为维持液位稳定,压机会进行补气控制。所以系统处于一个动态调节的过程。

综上可得,储气系统和分配阀箱中的氦气总质量是一定的,其中未利用的储气筒氦气质量也是一定的,所以实时监测各个储气筒中的氦气质量和氦气总质量,一旦发生异常变化时,建议进行泄漏查找。

3.2 氦泄漏监测实现

根据上述分析,为实现氦泄漏的监测,应对各个储气筒、液氦槽和过冷槽的氦气质量进行监测。

3.2.1 各个储气筒氦气质量计算

由于储气筒体积是一定的,只需得到氦气的密度即可计算筒中的氦气质量。氦气的密度受氦气压力和温度影响,需监测储气筒中的氦气压力和温度,调用Hepak的查询氦气密度程序get Density(ByVal Pgas As Double,ByVal Tgas As Double),求得氦气密度。浮筒气柜中的氦气是处在标准大气压下的,通过气柜的气位高度可计算氦气质量。

3.2.2 液氦槽和过冷槽氦气质量计算

液氦槽和过冷槽中氦气是以饱和液氦和饱和氦气的形式共存的,需要分别计算质量。计算饱和液氦和饱和氦气的质量,需要监测槽内的饱和液氦密度和液氦的体积,密度根据压力可调用Hepak饱和液氦密度程序getsLDensity(ByVal Pgas As Double)获取,体积可通过液氦槽中的液位获取。饱和氦气的密度根据压力可调用Hepak饱和氦气密度程序getsVDensity(ByVal Pgas As Double)获取,饱和氦气的体积是整个氦槽体积减去液氦的体积。

根据上述需求分析,列出相关参数测量点需求表,如表1所示。其中,2#—9#储气筒处在相同的室外环境中,实际温度测量时共用一个温度计。

表1 测量点需求表Table 1 List of measurement points requirement

4 氦泄漏监测的实现

4.1 监测系统整体结构

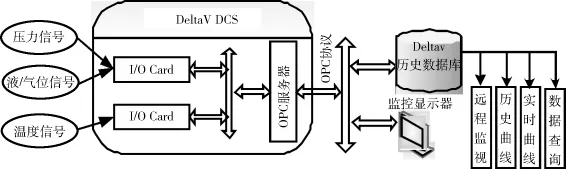

EAST低温系统采用的是美国Emerson公司的DeltaV DCS(集散控制系统),氦泄漏监测程序采用Visual Basic 6.0编程实现,通过OPC(OLE for Process Control)协议,获取监测信号值,并将数据存储在DeltaV的历史数据库中,可实现远程监视、数据曲线查看等功能。

监测系统的总体框架如图3所示,包括现场的压力、温度和液位等检测仪表、控制柜I/O卡件、DCS历史数据库计算机和泄漏监测计算机。

图3 监测系统体结构Fig.3 Structure of inspection system

I/O Card是DCS现场仪表与装置控制层之间的桥梁。压力和液位传感器输出4—20 mA的电流信号,直接接入控制柜模拟量输入(AI)卡;温度传感器采用 Pt100,输出电阻信号,接入电阻式温度输入(RTD)卡,再利用拟合公式计算温度值。

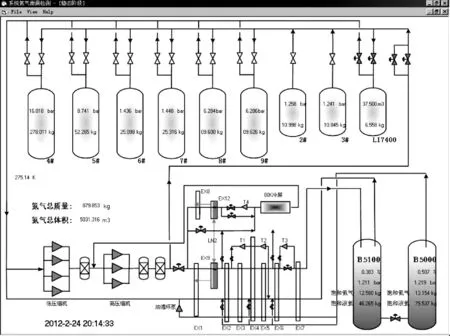

4.2 监测系统界面

氦泄漏监测界面如图4所示,界面给出了低温系统氦循环的流程简图,可以显示了氦储气罐中的氦气压力、液位、温度等信号,并计算出每个部分的质量和氦气总质量。在EAST装置4.5 K稳定运行期间,因ESAT装置热负荷变化,氦气总质量处于一个动态平衡状态中,未利用的中压筒、失超储气筒和气柜氦气质量保持不变。

图4 氦泄漏监测界面Fig.4 Interface of helium leakage inspection

5 氦泄漏监测的运行

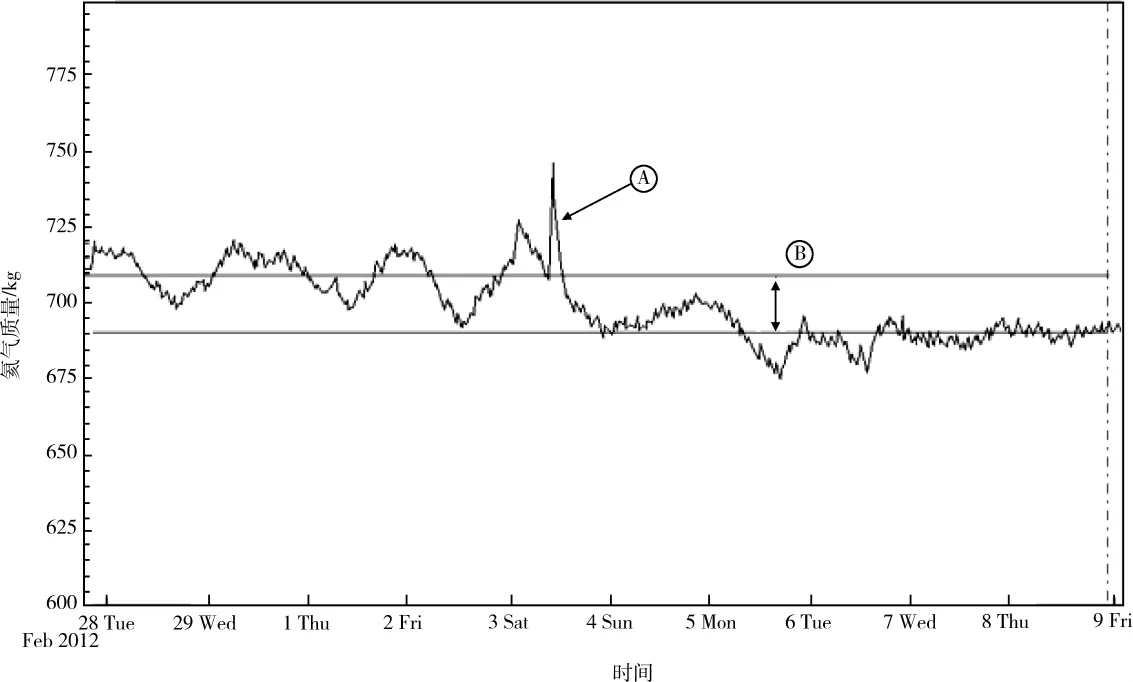

本轮实验从2月7号正式开始,进入稳定状态后各部分运行良好,氦气总质量处于动态平衡中。动态平衡中的M上下值,取决于每天的放电次数和每次的放电时间,放电次数越多、每次放电时间越长,波动越大。根据近4个多月的运行情况来看,正常放电期间,波动峰值差在30—50 kg之间。根据实际系统中的故障发生和泄漏监测运行情况,取出2月28号到3月9号共10天的氦气总质量的运行数据进行分析。

在3月3号09:15出现真空严重故障,低温系统立即自动回收氦气,监测的氦气总质量迅速上升,如图5的A点所示。在10:18左右达到最高值745 kg,远超出了故障前正常的氦气质量波动范围。

故障发生后氦气总质量的平均值,约为691 kg,明显低于故障前的平均值,约为708 kg。如图5的B点所示,表明系统存在氦气泄漏问题,换算成标准大气压下的体积约为106 m3。经工作人员检查,发现1#压缩机的安全阀焊缝震裂,导致氦气泄漏。及时发现了故障,避免了更大的氦泄漏。

6 总结

氦泄漏监测系统能实时监测系统各个储气罐的氦气质量和氦气的总质量,帮助发现故障导致的氦气泄漏,及时提醒工作人员进行氦气检漏,减少了因人工监测不利造成的长时间氦气泄漏,具有较好的实际应用价值。但目前的氦泄露监测程序仅适用于低温系统的4.5 K稳态运行阶段,对于降温阶段,由于压缩机、制冷机各部分压力、温度点都在变化,各部分储气量无法确定,因此无法适用。下一步工作将利用系统各部分已有压力监测点,监测压力的变化率,结合系统运行状态,研究泄漏点的定位。

图5 氦气总质量曲线图Fig.5 Curve of helium summation mass

1 白红宇.HT-7U超导托卡马克氦制冷机系统热力分析及设计研究[D].合肥:中国科学院等离子体物理研究所,2002.

2 吴克平.EAST装置低温系统氦泄漏研究[J].低温与超导,2010,9(39):30-32.

3 张新年.天然气管道泄漏检测技术综述[J].内蒙古石油化工,2009,22:106-107.

4 毛海杰.天然气长输管道泄漏点的检测与定位方法研究[D].兰州:兰州理工大学,2004.

5 吴克平.EAST 2kW/4W氦制冷机检漏及真空系统运行情况[J].低温与超导,2010,38(1):6-8.