70 MPa车载储氢气瓶快速充放氢疲劳试验系统研制

安 刚 张 震 郑平军 王俊锋 朱晓彤

(1北京航天试验技术研究所 北京 100074)

(2航天材料及工艺研究所 北京 100076)

1 引言

能源是人类社会存在的基石和发展的动力。随着社会经济的发展,面对着化石燃料能源枯竭的挑战,近年来世界各国纷纷关注新能源的开发,其中氢能以其清洁、无污染、效率高等诸多优点而受到青睐[1-3]。

氢的储存有多种不同的方式:高压气体储存,低温液体储存,以及各种各样固态储存方式。氢的安全储运是氢能利用的关键技术,高压储氢在复合材料高压气瓶方面取得很好的进展,是移动式车载储氢的主流,并占据绝对市场优势,在用气瓶最大工作压力为70 MPa[2-3]。目前需要解决快速充放氢技术和气瓶的氢环境疲劳强度等基础性数据缺乏的问题。因为快速充放气体会引起较大的温度变化[4-5],对复合材料气瓶基体强度、疲劳性能有影响[6-8];而复合材料压力气瓶的疲劳性能数据分散、而且数据较少,加上疲劳试验十分困难,至今一直缺乏一个合理的试验方法和完整的疲劳设计规范。国内外虽然对普通复合材料疲劳失效机理已有较多的研究,并且取得了较多成果。实际上疲劳失效往往出现在受力复杂的封头部位和接管等几何不连续部位,故需要对这类高压储氢气瓶进行疲劳失效机理研究。目前疲劳试验均是在液压试验机上进行,然后由于氢具有特殊的易渗透性,高压下对材料会发生应力腐蚀、氢脆[9],故对于车载高压储氢气瓶而言,液压试验得到的数据具有较大的不真实性,因此可靠性受到影响。解决这个问题的最有效方法是直接以氢为介质进行疲劳试验,虽然氢环境试验具有一定危险性,但对于车载、与人身安全紧密相关的气瓶来说,这样的试验是必要的。目前国内外对以氢为介质的疲劳试验系统的研究报道极少,中国还没有这方面的系统研究。

本文以氢气为介质,建立了一套储氢气瓶快速充放的疲劳试验系统,为适应车载储氢气瓶快速充放的不同试验条件要求,设定的技术指标为系统最高工作压力90 MPa,最大平均充气质量流量不低于3 kg/min,实际充放气过程证明系统达到了设定指标。

2 疲劳试验系统

储氢气瓶快速充放气疲劳试验系统,由一个或多个大容积高压储氢罐并联在一起,通过气动控制阀共同为车载储氢气瓶充气,流量调节装置用来调节充气速率,以便能在不同流型的大范围提供数据。储氢气瓶内的气体可通过节流阀返回低压缓冲罐或者直接放入大气中,以进行快速放气的试验研究。

疲劳试验系统的技术方案如图1所示。

图1 疲劳试验系统示意图Fig.1 Schematic diagram of cylinder fatigue test system

为确保试验安全,试验气瓶7与疲劳试验系统之间建有隔离墙8。疲劳试验系统的工作过程如下:高压容器2内为高于气瓶试验压力的高压氢气,当一个循环开始充氢气时,根据加载频率的要求开启阀门3开始充气,充到设定压力时关闭阀门3停止充气,保压一定时间后开启泄压阀13,使气瓶内的高压氢气先释放到氢气低压缓冲罐15,然后再通过中压管路释放到氢气罐区的低压储氢缓冲罐10。释放到设定压力(如1.0 MPa)时,关闭气瓶泄压阀13,继续下一次试验,直到气瓶疲劳失效或者达到额定试验次数。

为降低试验成本,需要循环利用氢介质,因此缓冲罐10内的氢气经过100 MPa高压膜压缩机1送往高压容器2。因试验气瓶工作压力为70 MPa,与之连接的放气管必须使用高压管,而试验场地离氢气罐区较远,因此在试验本地增加一个氢气缓冲罐15,两个氢气缓冲罐(10和15)之间可使用中压管路连接,以确保安全。

试验系统多处进行压力监控,在超压时可进行自动调节或放空,以防止系统超压,发生危险。

在疲劳试验系统的基础上进行快速充放气温度效应试验,以便进一步分析温度效应对储氢气瓶安全性和使用寿命的影响。

需要进行充放气温度效应试验时,在储氢气瓶内部、内胆外壁面和缠绕层外壁面上安装铜-康铜热电偶温度传感器(安装位置如图2),以测量气瓶不同空间位置的气体和壁面温度,继而可以对充放气过程中和充放气结束后的气体与气瓶热相互作用进行分析。测量气瓶内胆外壁面温度的传感器需要在气瓶碳纤维缠绕层加工前就预埋到位,为防止缠绕过程中破坏传感器,有效传感器减少,预埋的传感器数量达到9支。本项目专门研制了一只预埋了温度传感器的气瓶来进行快速充放气过程中的温度效应试验。

图2 试验气瓶温度传感器安装位置示意图Fig.2 Temperature sensor installation location diagram of test cylinder

3 测量控制系统

试验的测量控制系统主要是采用气动球阀来控制充放气过程;用工控机系统来采集充放气过程中的数据;用氢浓度探头监控现场的氢气泄漏;采用摄像头来监视试验现场的情况;用声发射传感器监测试验过程中的气瓶性能;在试验一定的次数以后,使用内窥镜检查气瓶内胆情况。

数据采集的参数主要有:温度数据包括试验系统环境温度,高压储氢罐气源温度,储氢气瓶内气体温度,气瓶内衬外壁面温度,碳纤维缠绕层外壁面温度等;压力数据包括高压储氢罐气源压力,充放气孔板前后压力,储氢气瓶内气体压力等;氢浓度探头也在数据采集的测量范围之内。声发射检测装置和内窥镜分别用单独的采集或处理设备。

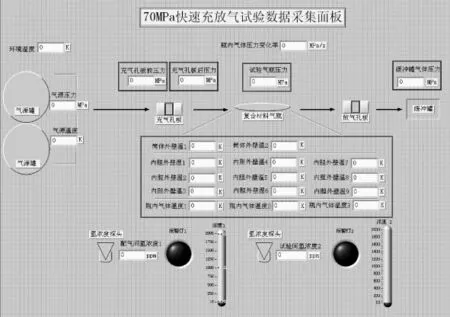

试验测控系统的数据测量界面和相应的处理系统是采用LabView自行研制的,如图3所示,对快速充放气疲劳试验系统有很强的针对性,将来也可修改用于加氢站的测控系统中。

图3 储氢气瓶快速充放气试验数据采集面板图Fig.3 Test data acquisition window of hydrogen cylinder fast-fill and discharge process

因气瓶公称工作压力为70 MPa,气瓶内用于测量气体温度的温度传感器需要高压密封,目前的方法是采用前端封闭的不锈钢管将温度传感器铠装。但是已有铠装的温度传感器最高工作压力为35 MPa,而且为了承压,套管粗,壁厚大,测温响应时间长,对于快速充放气来说温度变化快速、剧烈,测出的温度比当时实际温度严重滞后,难以反映快速充放气的温度效应变化趋势。因此项目组对现有的铠装结构进行了优化,采用细径薄壁Φ1.5×0.2不锈钢管作为铠装套管,感温点裸露,经过严格的水压和气压压力试验证明强度是足够的。由于管壁薄,热容小,传热速度快,响应时间只有几毫秒,相对于现有的Φ3×1铠装套管响应时间几百毫秒来说,其响应时间大大提高,能够满足系统测温要求,并在实际试验中得到证明。

4 受试车载气瓶研制

储氢气瓶研制,如图4所示。储氢气瓶有效容积为30 L,公称工作压力为70 MPa。此储氢气瓶自身重量为24 kg,70 MPa@15℃时的储氢能力约为1.2 kg,单位质量储氢密度达到5%,单位体积储氢密度为40.2 kg/m3。

图4 加工完成的储氢气瓶Fig.4 Fabricating completed hydrogen cylinder used as fatigue test object

单位质量储氢密度指标达到了陈家昌在“氢能远景和技术路线图”中提出的2010年储氢质量百分比4.5%—6%的目标,单位体积储氢密度的指标稍微超出了路线图提出的35—40 kg/m3的目标,主要技术指标达到国际先进水平[10]。

5 试验结果与分析

在试验系统上进行了快速充放气过程的温度效应试验,并已连续使用超过一年时间,完成了5只气瓶的快速充放气疲劳试验,证明了系统是安全可靠的,配备的各种监测控制措施是有效的。试验结果及分析如下。

一个完整的高压储氢气瓶充放气过程如图5所示(图中下标A表示高压罐的参数,而下标B表示储氢气瓶的参数,p表示压力,T为温度)。由图中可以看出,充气开始后,高压罐内的压力降低,储氢气瓶内的压力升高;相应的,由于高压罐放气存在膨胀作用,温度降低,而储氢气瓶内的气体压缩,温度升高。由于高压罐体积大,放气量小,膨胀制冷作用较弱,并考虑到罐壁面对气体的放热,因此温度降幅很小,只有1—3 K温降;而储氢气瓶内的温度变化剧烈,温度可从充气前的环境温度升高到400 K(127℃)以上,温升接近于100 K。

图5 一个充放气过程的温度压力变化趋势Fig.5 Temperature and pressure trends of charge and discharge process

图6是试验系统达到最大平均质量流量充气过程的瞬时和平均流量变化趋势。刚开始时瞬时质量流量达到最大值,之后相对稳定,后期质量流量逐渐下降到零。图6中,瞬时质量流量最大为0.114 kg/s;平均质量流量为0.054 kg/s,达到试验平台要求的最大质量流量3 kg/min的指标。此质量流量指标高于目前加氢1.89 kg/min国际水平[3],使得试验系统能够在很宽的流量工况范围下获得试验数据,完全能够满足车载储氢气瓶快速充放疲劳试验的不同试验条件要求。

图6 系统达到最大质量流量的充气过程Fig.6 Fast-fill process of maximum mass flux

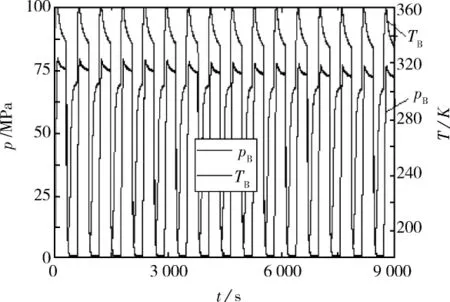

图7是疲劳试验过程中连续充放气的过程,约每10分钟进行一次充放气试验。由于气瓶壁面的碳纤维缠绕层导热性能较差,使得降温等待时间内,气体的温度并不能降到环境温度,对于本次试验放气前气体温度约为335 K;而在放气完毕后,由于气瓶壁面的温度较高,特别是铝合金内胆的导热性好,气瓶内气体的质量小,因此气瓶壁面的散热可将气瓶内气体的温度在升温等待时间内迅速升高到环境温度,甚至超过环境温度,例如对于本次试验在下一次充气前的气体温度约为305 K。

图7 气瓶连续充放气的过程Fig.7 Continuous charge and discharge process of hydrogen cylinder

图8 气瓶疲劳泄漏时氢浓度检测值的变化Fig.8 Trend of hydrogen concentration detected data when cylinder fatigue and leak

当气瓶铝合金内胆因疲劳发生泄漏时,氢浓度探头会检测到,在浓度超过100×10-6时报警。此时应立即停止试验,气瓶进行放气过程,同时打开消防氮气进行氢浓度稀释,以降低着火爆炸的概率,待氢气浓度降低到10×10-6以下时,进行气瓶泄漏点检测,查找疲劳的泄漏点。图8为气瓶进行疲劳试验时的氢浓度探头检测值的变化情况。可看出在气瓶发生疲劳泄漏时,氢浓度探头完全可以检测出来,证明使用这种方式来进行气瓶疲劳监控是完全有效的。

对于完成疲劳试验次数的气瓶,外观观察没有明显的纤维层绷断和或松弛,但是在试验气瓶的外表面,以环氧树脂固化的碳纤维层有明显的裂纹,主要是固化的树脂发生断裂,对碳纤维没有明显损伤。有裂纹的气瓶照片如图9所示。

图9 缠绕层有疲劳裂纹的气瓶照片Fig.9 Picture of cylinder wrapped layer with cracks

某气瓶发生疲劳泄漏,但是内窥镜并没有检查到具体的泄漏点,采用X光拍片的方法才确定泄漏的位置,如图10所示。

图10 气瓶拍摄的X光片照片Fig.10 X-ray photo taken at cylinder leak point

试验过程和结果表明,试验系统完全达到了设定指标;储氢气瓶快速充放气过程中会有显著的温度效应;建立储氢气瓶疲劳监测和检测的手段组合在一起,是有效的,也是可靠的。

6 结论

针对常规用水压疲劳试验难以反应车载复合材料储氢气瓶实际使用条件的问题,本研究以实际氢气为介质,建立了一套车载储氢气瓶快速充放氢疲劳试验系统,最高工作压力为90 MPa,最大平均充气质量流量大于3 kg/min,完全能够适应车载储氢气瓶的氢环境快速充放疲劳试验的不同试验条件要求。实际充放氢过程证明系统完全达到了设定指标,并验证了试验系统的可靠性,配置的各种监测控制措施的有效性,为今后更优质高压储氢气瓶的研制提供了试验平台。

1 Jesse Schneider.Fueling specification for 70 MPa compressed hydrogen vehicles[R].Release Version,2007.

2 Jesse Schneider,Livio Gambone,et al.70MPa gaseous hydrogen storage fueling testing[C].World Hydrogen Technologies Convention,Italy,2007,105-111.

3 John A Eihusen.Application of plastic-lined composite pressure vessels for hydrogen storage[R].General Dynamics Armament and Technical Products,Lincoln,Nebraska,USA,2007.

4 刘 昊,陶国良.气动汽车快速加气站加气过程研究[J].中国机械工程,2007,18(3):369-373.

5 安 刚.车载储氢气瓶快速充气分析研究[J].导弹与航天运载技术,2009(3):50-55.

6 Wilson G B,McNeill G W.Noble gas recharge temperatures and the excess air component[J].Applied Geochemistry,1997,12(6):747-762.

7 Dutton J C,Coverdill R E.Experiment to study the gaseous discharge and filling of vessels.International Journal of Engineering Education,1997,13(2):123-134.

8 Kountz K,Liss W,Blazek C.Method and apparatus for dispensing compressed natural gas[P].US patent 5752552,May 19,1998.

9 Lunstrom.Real gas effects in the analysis of ultra high pressure gas storage systems[R],US Naval Weapons Center,China Lake,NWC TP6252,1981.

10 Chen Jiachang.Hydrogen energy vision and technology roadmap report for China[C].In:IPHE ILC Meeting,Brazil,2005.