-196—+100℃高低温摄像装置低温性能实验研究

王珊珊 黄永华 张良俊 吴静怡 许煜雄 李素玲

(上海交通大学制冷与低温工程研究所 上海 200240)

1 引言

由于最终要暴露在太空恶劣的环境中长期工作,经历剧烈的冷热交变冲击,航天装置被发射升空前需在地面环境模拟实验室内进行运动性能测试。另外如低温医学系统中工作于液氮环境中的仪器设备,也必须耐受-196℃的恶劣工况场合。为了实时观测目标空间内部工作设备或者被测运动装置的运行状况,需要在舱室内部安装可视化监控装置。通常的摄像监视装置及照明设备无法在高温、低温或者高低温交变的恶劣环境中工作,特别是摄像机的CCD或CMOS成像感光元件无法在-40℃以下或55℃以上工作,电路及焊点在高低温环境下易出现故障等。传统的做法是,采用在目标试验室或杜瓦上开设观察窗,如Jin等[1]用置于常温大气空间的CMOS相机透过观察窗记录液氮沸腾的气泡分离率;Rousset[2]等利用光学纤维照明试验器件并特制低温内窥镜传递图像到常温的摄像装置,但一般适合小型装置,如观测液氮、液氦等小尺度流道内流动及沸腾状况。对于空间内较大尺寸的设备运行情况监控应用有一定困难。

本研究的可视化装置可在高低温环境模拟试验室内部工作,不仅有利于观察隐蔽区域(观察窗的死角)的目标,大大扩展视野,而且可基本消除因观察窗开孔引起的漏热及气密性问题,从而对内部系统造成尽量小的影响;而且可有效地提高试验系统的安全性,对内部情况进行实时实地的连续跟踪。空间模拟环境试验室为高低温交变环境,从液氮温度-196℃到+100℃。这就要求可视化监视装置既能满足高温工况的隔热条件,又能满足低温工况下的绝热保温要求,保证内部感光元件及照明设备处于-30—+50℃,并正常工作。

2 实验装置设计

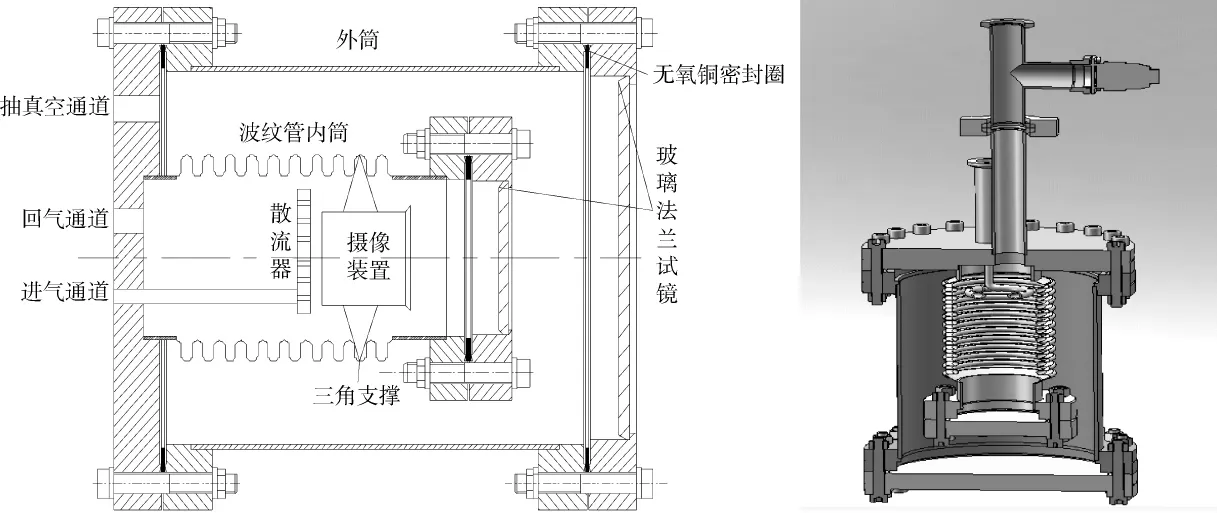

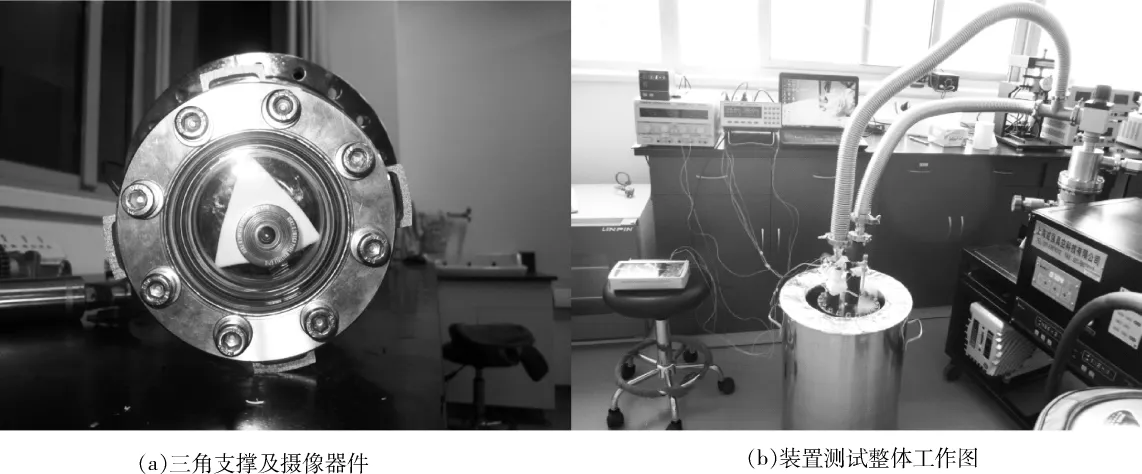

本研究设计并加工了-196℃至+100℃环境下耐高低温摄像监视装置,结构形式如图1所示。实验装置由内外筒组成,外筒为薄璧不锈钢圆筒,内筒采用0.15 mm薄璧不锈钢波纹管。相比直管,波纹管可在保证机械强度满足真空度要求的前提下大幅减小传热面积,同时较大地增长传热路径,从而有效减小从外界漏入内腔的热量。内外筒抽真空度至10-4Pa数量级,形成高真空绝热结构。内外筒体一侧端面均为玻璃法兰视窗,另一侧端面为金属端盖法兰。为了便于安装与拆卸,试镜法兰和端盖法兰均采用螺栓预紧连接方式,并通过无氧铜密封圈实现密封,高真空检漏率小于10-10Pa·m3/s。摄像器件悬空置于圆柱形绝热装置的内筒内,由三角形聚四氟乙烯板固定,如图2a所示,通过3个支点与内筒壁面接触,减小漏热。摄像器件采用常规视频摄像头,集成低散热主动LED光源,感光器件面向透明试镜玻璃,用于待测区域的成像。内筒装置内部布置两支PT100铂电阻温度计,其一位于摄像头壁面上,另一布置于内筒壁,两支温度计径向位置相同,以便具有可比较性地实时观测记录装置内部温场变化情况。将24 V/80 W柔性聚酰亚胺电加热膜均匀覆于内筒内壁面,用作主动加热热源。摄像器件电源及信号引线、电加热膜引线由薄璧不锈钢回气通道引出至室温端,并由三通接头通过密性航空接插件与外界测量仪器连接;回气通道也可与真空泵系统连接,对波纹管内筒进行抽真空。为了在高温工况时对波纹管内筒提供冷量,采用进气通道输送常温干燥氮气,进气通道进入内筒腔体后,采用环形散气结构,该结构侧面开设多个出气孔,用于均匀冷却摄像器件。装置工作情况整体图如图2b所示。

图1 高低温摄像装置设计图Fig.1 Design of high/low temperature visualization system

图2 高低温摄像装置实验布置图Fig.2 Eexperimental setup and insulated camera

高低温摄像装置的工作方式根据外部环境的不同存在两种模式。当外部为低温工况(液氮温区)时,保温结构内部器件向外部冷环境散热。虽有高真空绝热结构,但随着时间的延长,由于辐射漏热及波纹管内筒壁面导热等作用,内筒结构内部温度仍然缓慢下降。此时除了摄像器件本身工作产生的焦耳热,还需要电加热膜进行热量补偿。电加热功率根据铂电阻温度计反馈信息调节。同时,通过薄璧不锈钢回气管将波纹管内筒内部气体抽除,实现10-4Pa量级真空环境,减少内部气体对流换热和导热,进一步提高对摄像头的保温作用。当外部环境为高温工况时,由于波纹管内筒壁面导热及辐射漏热等作用,环境热量进入保温结构内部,在高真空绝热作用下,传递热量小,但随着时间的积累,最终内部器件温度会逐渐升高。通过进气通道及环形散流结构向内筒内部的工作腔输入干燥室温氮气,对器件进行冷却,并通过回气通道回流。氮气回路中串联一微型气体泵及空气散热器,形成氮气循环回路。

本文从理论和实验两个方面研究在低温环境(液氮温区)时摄像装置的传热机理及实际试验性能。

3 传热理论计算

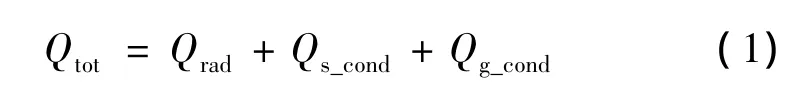

考虑装置在高真空绝热状态及低真空(更接近长期使用后的实际情况)的传热问题[3-6],内外筒间的漏热由3个部分组成:辐射换热Qrad、波纹管导热Qs_cond和装置内部剩余气体导热Qg_cond。总换热Qtot可表示为:

3.1 辐射换热部分

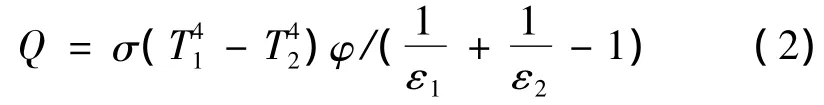

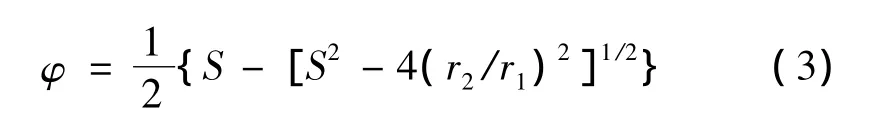

式中:Q为单位面积辐射热流;σ为波尔兹曼常数,其值为5.67×10-8W/(m2·K4);T1为内筒壁面温度设置为20℃;T2为外壁面温度-196℃;ε为物体发射率,在-196℃时不锈钢ε1=ε2=0.048,玻璃为0.87;φ为辐射传热角系数,内外筒壁取φw=1,内外玻璃:

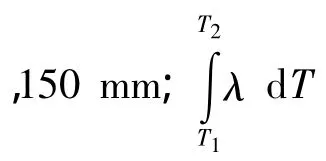

3.2 波纹管导热

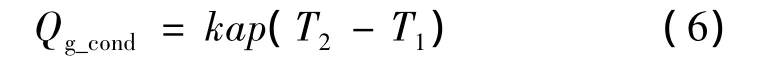

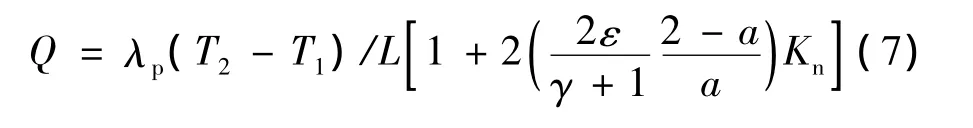

3.3 剩余气体导热部分

式中:Kn为克努森(Knudsen)准数;为分子自由程;L为特征尺寸,4.2 cm。对于夹层中的气体导热,Kn是一个重要参数,Kn>10为高真空状态;0.01<Kn<10为中间压强区;Kn<0.01为连续介质状态。

3.3.1 高真空状态

式中:k= [(γ +1)/(γ -1)][R/8πMT]1/2,空气的k值取1.200 1;a为空气适应系数,在-196℃时取1。在高真空状态,如当压强p为1×10-3时,内部剩余气体导热Qg_cond=0.020 8 W,气体导热在总的漏热中的作用几乎可以忽略,为辐射换热的8.77‰。

3.3.2 中间压强区

式中:λp为大气压下(Kn→0)气体的热导率,取0.024 26 W/(m·K);γ为气体的比热容比,γ=cp/cv=1.814 87;ε=(9γ-5)/4=2.013 2。在中间压强区,0.01<Kn<10,Qg_cond为0.263 9—9.7 W,气体导热正比于压强,随着压强的增大而急剧增大。试验中应避免Kn在0.01量级附近(实际上已接近连续介质状态),否则Qg_cond接近最大值9.7 W,为维持摄像器件正常工作需提供较大热量。

3.3.3 连续介质状态

式中:ρ为空气密度;υ—为气体分子的算术平均速度k为波尔兹曼常数,k=1.38×10-23J/K,在连续介质状态,λ不随压强p变化,气体导热达到最大值9.7 W。

4 实验及数据分析

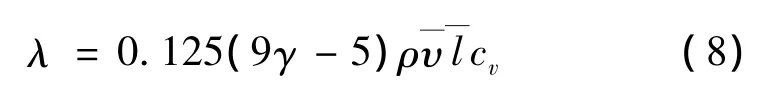

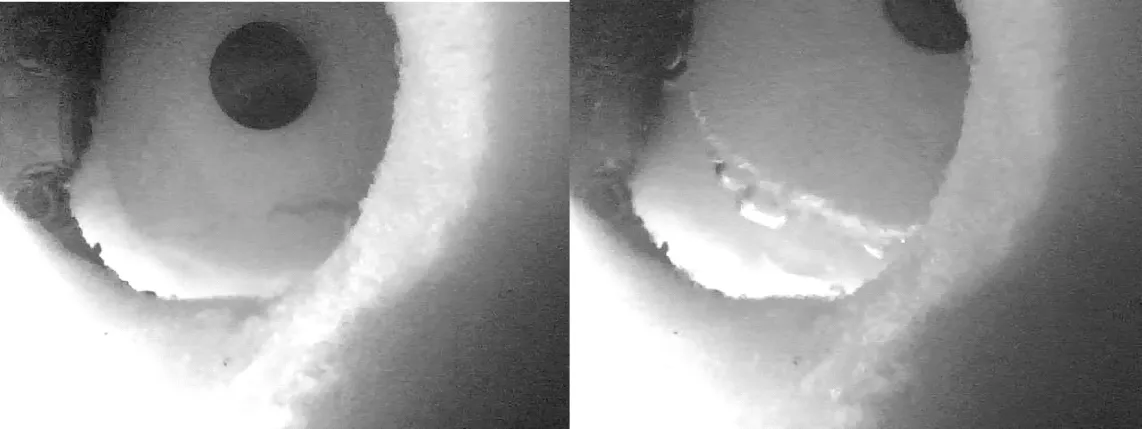

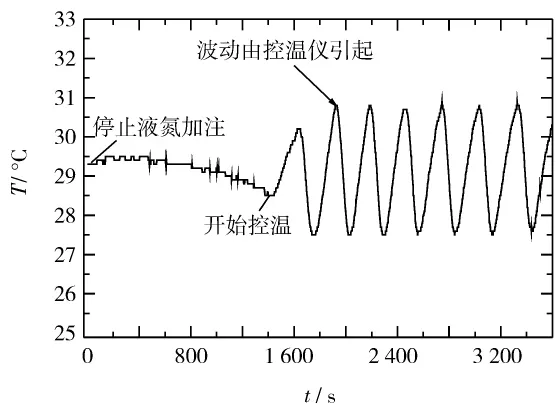

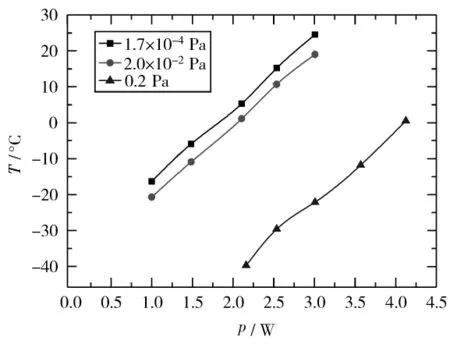

在试验敞口液氮容器内放入一枚硬币作为拍摄目标,把高低温摄像监控装置放入该液氮容器中,缓慢加注液氮,防止玻璃试镜因剧烈降温引起的应力集中而破裂。装置内外筒之间的夹层真空度为1.5×10-4Pa,用 XMTD型温控仪控制内筒壁面温度为20℃。图3为摄像装置浸没于液氮中拍摄的液氮加注过程对比图。放置硬币的圆形泡沫材料随着液氮的加注而成漂浮状态,位置发生改变,并且可观测到气泡的产生。根据第3部分传热理论计算可得,当实验装置内外筒夹层及波纹管内筒内部为高真空时,总体漏热为2.915 W。考虑摄像器件工作过程中产生的焦耳热,向波纹管内筒壁面附着的电加热膜输入功率为2.7 W。图4显示,当电加热膜输入功率为2.7 W时,内筒壁面温度可维持20℃左右,摄像器件由于自身的焦耳热作用,表面温度实测为27.5—30.5℃,高于内筒壁面温度。从液氮容器加注液氮开始开启摄像器件进行工作。在0 s时液氮浸没整个高低温摄像装置。0—1 400 s时间跨度内,由于液氮冷量不断进入波纹管内筒,摄像器件温度成下降趋势。从1 400 s开始开启加热电源,内筒壁面温度随着电加热膜工作温度从16℃升高至20℃,并应用控温仪的通/断原理保证内筒壁面温度在20℃上下波动,进行控温。摄像器件表面的温度也因热量的输入逐渐升高,并随着控温仪的开闭在27.5—30.5℃区间正弦波动。由此可得出,在高真空状态,摄像监控装置能在液氮温区正常工作,而仅需要额外输入很小的功率。在实际运行状态时,由于长期工作,高低温摄像装置内部材料会表面放气,连接部件也存在10-10Pa·m3/s量级的漏气,需考察装置在这种工况下能否正常工作。实验测量真空度1.7×10-4Pa、2.0×10-2Pa和0.2 Pa情况下摄像器件壁面温度随着电加热膜功率的变化。图5为3种不同真空度下,摄像器件壁面温度与电加热功率的对应关系。在相同输入功率下,摄像器件壁面温度随着真空度的下降而降低。在真空条件下,单位体积内包含的气体分子数大为减少,分子平均自由程大于容器的夹层尺寸,气体的有效热导率(包含导热和对流)随着压强的降低而显著减小。当真空度达到0.01 Pa级以上量级时,气体导热几乎可以忽略,总的漏热主要由辐射换热及波纹管导热组成。由图5可知,输入相同热量,摄像器件壁面温度在真空度为1.7×10-4Pa和2.0×10-2Pa下平均相差4.72℃;真空度分别为2.0×10-2Pa和0.2 Pa时,平均相差40.7℃。由此可得出,这个阶段为中间压强区,气体热导率正比于压力,随着压力的升高气体导热占据重要作用,摄像系统的绝热性能迅速恶化。根据实验结果,此时需相应增大电加热膜的输入热量,才能维持内筒内部温度使摄像器件能正常工作。不建议在夹层真空劣于10-1Pa状态下工作。

图3 高低温摄像装置拍摄的照片Fig.3 Comparison between images from high/low temperature visualization system

图4 摄像器件表面温度随时间变化关系Fig.4 Temperature field vs time at surface of camera

5 结论

图5 3种真空度下摄像器件壁面温度与输入功率的关系Fig.5 Surface temperature of camera vs input power

设计和加工了-196℃到+100℃高低温工作环境的紧凑型摄像系统,通过理论传热计算,分析了摄像装置整体漏热情况及装置内真空度变化导致气体导热在整体漏热中所占比重的变化。进行了低温工况(液氮温区)下装置的实际性能试验。传热计算及实验数据表明,高真空状态下,输入少量热量(~2.7 W),即可维持摄像监控装置在液氮温区正常工作,成像器件表面温度在27.5—30.5℃之间。定量实验研究了绝热夹层处于不同真空度水平时,摄像器件壁面温度随着电加热膜输入功率的变化关系。在高真空状态,真空度变化对整体漏热影响不明显,输入相同热量,真空度从10-4Pa到10-2Pa摄像器件壁面平均温差4.72℃;在中间压强区,气体导热正比于压力而显著增加,真空度从10-2Pa到10-1Pa平均温差为40.7℃。总体上,所设计的实验装置有良好的保温和耐温性能,即使由于长期应用后由于材料放气或微小漏气导致真空度下降至10-1Pa量级,输入补偿电加热热量也仅为4.1 W,已能满足正常运行要求。若在内外筒夹层内壁面采取反射镀层,填充膨胀珍珠岩等措施,理论上应可获得正好的绝热性能。

1 Jin T,Zhang S Y,Tang K,et al.Observation and analysis of the detachment frequency of coalesced bubbles in pool boiling liquid nitrogen[J].Cryogenic 51,2011:516-520.

2 Rousset B,Chatain D,Beysens D,et al.Two-phase visualization at cryogenic temperature[J].Cryogenic 41,2001:443-451.

3 陈国邦,张 鹏.低温绝热与传热技术[M].北京:科学出版社,2004.

4 达道安.真空设计手册[M].北京:国防工业出版社,2004.

5 陈国邦,包 锐,黄永华.低温工程技术·数据卷[M].北京:化学工业出版社,2006.

6 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.