钨纤维增强金属玻璃复合材料弹穿甲钢靶的实验研究*

陈小伟,李继承,张方举,陈 刚

(中国工程物理研究院总体工程研究所,四川 绵阳621900)

块体金属玻璃是合金液体深度过冷到玻璃转变温度时结构突然冻结而形成的非晶态合金材料。金属玻璃材料在微观上接近无序的密排堆积,长程无序、短程有序,不存在位错、晶界等缺陷,因而具有优异的力学、物理和化学性能。转变温度以下及高应力或高应变率条件下变形时,极易发生局域剪切带,具有类似贫铀合金的高剪切敏感性和剪切自锐现象。因此金属玻璃有可能应用于新型穿甲弹芯,弹体撞击靶板时,其前端不像钨合金弹体在侵彻/穿甲过程中钝化为蘑菇头形状,而是始终保持尖锐继续贯穿靶板,从而侵彻阻力不会显著增加,有利于提高侵彻/穿甲深度。

动能弹要求弹材具有高密度,尽管金属玻璃具有良好的剪切自锐特性,然而其密度仅约6 g/cm3,作为动能弹材料密度过低。此外,金属玻璃几乎无宏观塑性,这也制约了它在动能弹领域的应用。因此,金属玻璃复合材料得到了迅速发展,鉴于晶体材料中位错受第二相阻力而增殖的原理,在金属玻璃中引入第二相,可诱发多剪切带的产生和滑移,既保证相应复合材料具有高强度、高硬度以及剪切自锐等特性,又降低了整体脆性,并显著增加材料密度。

钨材料具有密度和强度高、韧性良好等特点,在针对动能弹应用的金属玻璃复合材料领域得到了普遍应用,对它的研究涵盖了材料加工制备、实验、理论分析以及数值模拟等。R.D.Conner 等[1]和H.Choi-Yim 等[2]直接开展了钨纤维增强金属玻璃复合材料弹体的高速侵彻实验,以研究其在高应变率条件下的力学特性;文献[3-5]中开展了相应侵彻实验研究,文献[6-7]中还进一步研究了在正/斜侵彻、穿甲等状态下复合材料弹体的变形和破坏特征。

本文中,利用H25 火炮开展钨纤维增强金属玻璃复合材料弹撞击钢靶的穿甲实验,对其自锐穿甲的形貌进行细观金相分析,对材料失效模式进行较系统的识别和分类。

1 复合材料静动态力学性能

采用Instron1196 材料试验机和SHPB 实验系统分别开展了钨纤维增强锆基金属玻璃复合材料的准静态压缩和动态压缩实验,得到其静动态力学性能。

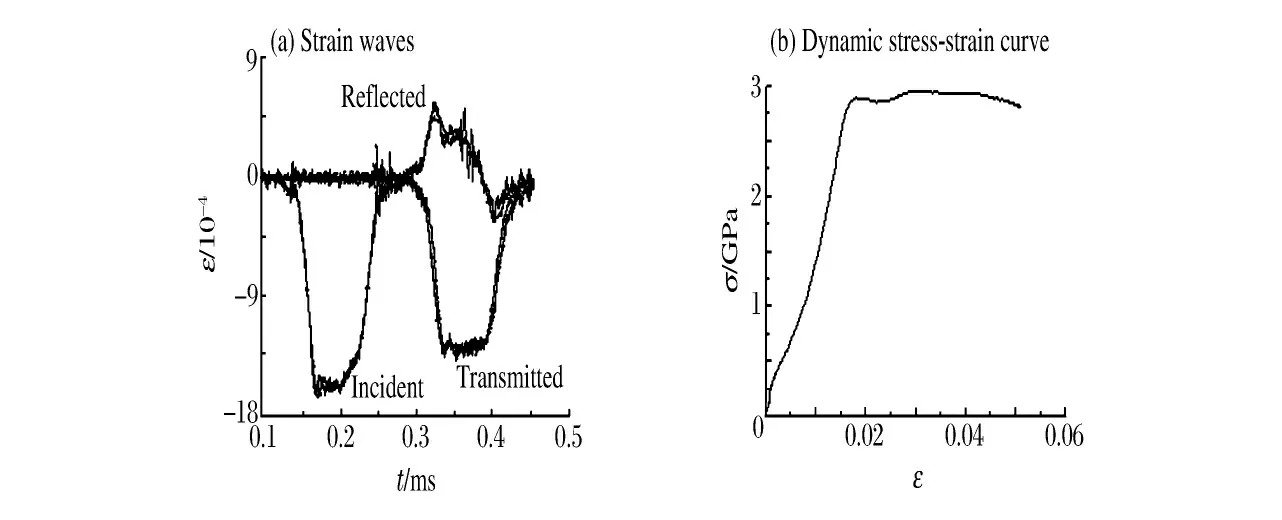

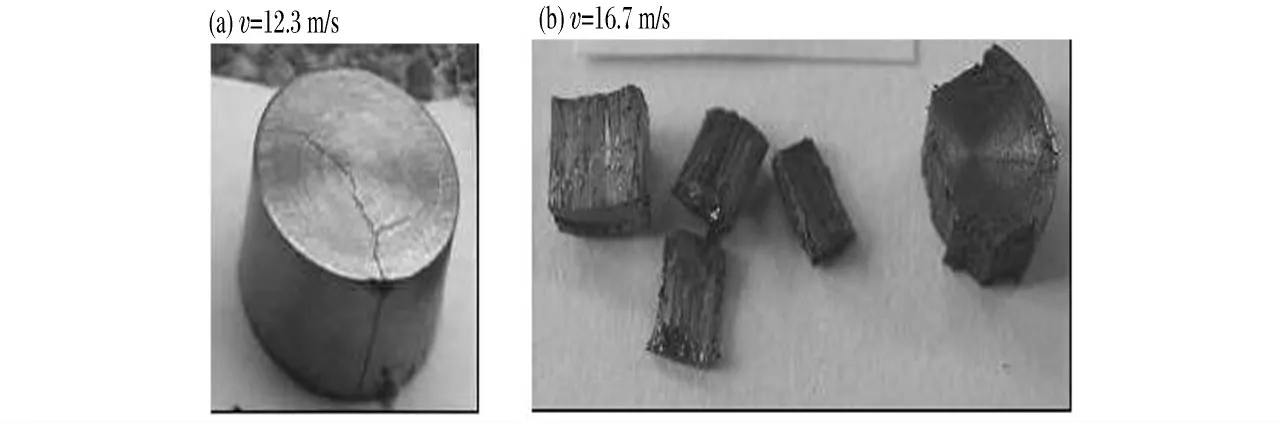

准静态实验加载速率为0.2 mm/min,相应的应变率为8.3×10-4s-1。实验所得应力应变曲线如图1(a)所示,流动应力约2.2 GPa。回收试件侧面发现纵向贯穿裂纹,如图1(b)所示。SHPB 实验撞击速度范围11.7 ~16.7 m/s。图2 为12.3 m/s 加载速率下的SHPB 实验波形和动态应力应变曲线;图3 为不同加载速率下SHPB 实验后的试件,可看到明显的开裂或破坏。

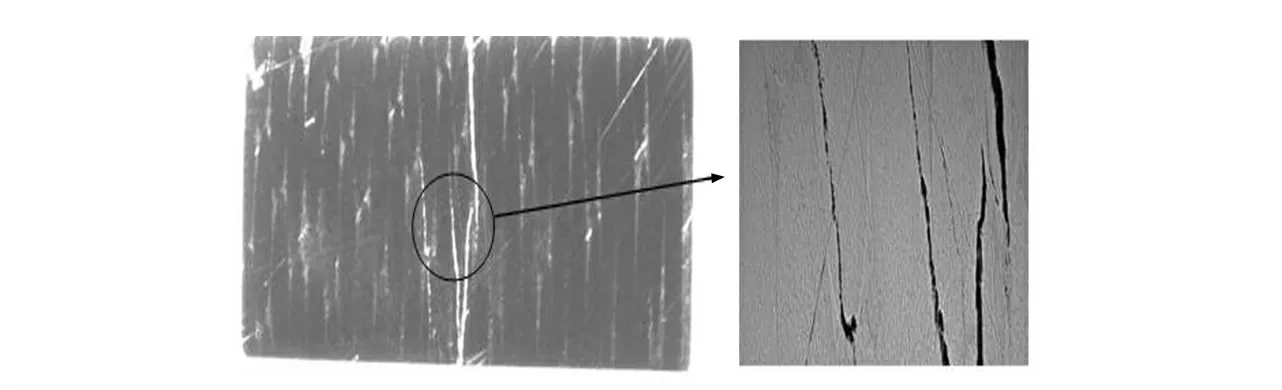

分析图1 ~3 发现:复合材料具有一定的应变率效应,平均应变率为740 s-1时,材料流动应力比静态提高约30%;材料在静动态加载时的塑性流动段无明显强化效应;SHPB 实验中试件的宏观破坏形态为轴向劈裂,但细观观测发现破坏包括钨纤维与基体的分离、钨纤维本身的开裂和断裂等(见图4)。

图1 准静态压缩结果Fig.1 Experimental results of quasi-static compression

图2 SHPB 实验波形和动态应力应变曲线Fig.2 Strain waves of SHPB corresponding dynamic stress-strain curve

图3 不同加载速率下SHPB 实验后的试件变形和破坏形貌Fig.3 Final deformation and fracture of specimens under different loading rates

图4 SHPB 实验后的材料试件钨纤维的开裂和断裂Fig.4 Splitting and fracture of tungsten fibers in the specimen after SHPB experiment

2 穿甲实验

2.1 实验装置和原理

利用Ø25 mm 的H25 弹道滑膛炮开展针对45 钢靶的钨纤维增强锆基金属玻璃复合材料弹体高速自锐穿甲实验,一共5 发,速度范围550 ~899 m/s。弹体为柱形长杆弹,直径7.5 mm,总长50 mm,头部为半球头形状;弹材中增强钨纤维的体积分数为80%,弹体密度高达17 g/cm3左右,与钨合金弹体密度(17.45 g/cm3)接近。

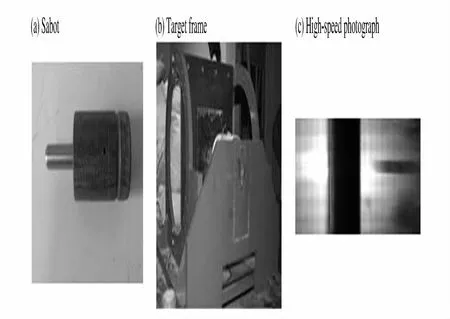

由于复合材料弹体直径远小于H25 滑膛火炮口径,需借助弹托进行次口径发射。在H25 滑膛火炮基础上发展了一套相对较大口径火炮发射较小弹径子弹的次口径实验技术[8],如图5 所示。基本方法是:通过设计绝缘胶木弹托、子弹尾端胶粘胶木圆柱以及设置前后阻挡板,从而解决发射过程中弹丸与弹托的分离和子弹着靶姿态的稳定性等问题。

图5 高速穿甲的次口径实验技术Fig.5 Experimental technique of sub-caliber penetration

胶木弹托质量较小,且弹托材料同弹体材料差异较大,易在飞行中同弹体自然分离,且在经过前后挡板时容易破碎从而不影响最终实验结果,弹托结构如图5(a)所示。弹托外径与炮膛口径相同,内径与弹径相同。弹托内孔底部位置钻有一个小孔,可防止弹体与弹托分离时生成负压,负压不利于两者的分离。弹体尾端胶粘等直径胶木圆柱以使其整体质心靠前,可改善弹体飞行气动特性,使弹丸飞行和着靶姿态良好。胶木圆柱长15 mm,质量0.8 g 左右,远小于弹体质量(约7.5 g)。

图5(b)为前挡板和安装靶板的靶架前视图。前挡板与弹道轨迹垂直,设计为开孔钢靶并同靶架分离,用于阻挡与子弹分离后的胶木弹托,而子弹可保持原有弹道姿态,继续穿孔并撞击靶板。前挡板开孔最小孔径大于弹径而小于弹托直径,本实验中设计为长方形开孔,尺寸为20 mm×60 mm。靶架为固定于钢板底座的两个圆形钢框,通过筋框设计来保证其结构刚度。固定靶板的靶框通过两圆形钢框上不同位置的螺栓连接来改变靶板姿态,根据需要可方便地进行正/斜撞击。靶框两侧安装有后挡板和靶板,后挡板厚20 mm,通过螺栓与靶框连接,板中开有直径16 mm 的小孔,可阻挡随进的胶木弹托碎块以避免对薄靶板发生作用。靶板与靶框也是通过螺栓连接,但两者之间留有14 mm 间隙,以利于高速摄影相机拍摄弹体着靶姿态。

图5(c)为实验过程中的高速摄影图像,从图中可发现弹体飞行姿态良好,未发生偏转,在着靶前已同弹托完全自然分离。

2.2 实验结果的宏观和细观观察

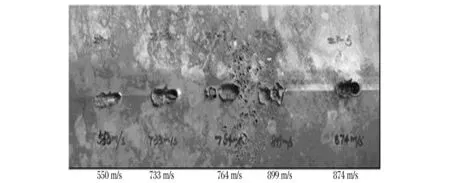

实验后的靶板如图6 所示,每发实验均有明显的2 个弹坑,其中较大且浅的弹坑为子弹尾端胶粘的胶木圆柱尾随子弹穿过挡板后撞击靶板所形成,但未影响到弹体的正常撞击。除第4 发(v=899 m/s)的弹坑附近分布有因弹托和钨纤维破碎物撞击靶板而形成的小弹坑痕迹外,其余4 发实验弹坑周围都较光滑,表明前后挡板确可阻挡弹托。另外,较低撞击速度(v=550,733 m/s)下弹体未能形成有效侵彻,发生了跳飞;而较高速度(v=764,874 和899 m/s)下,弹体有效侵彻靶板。

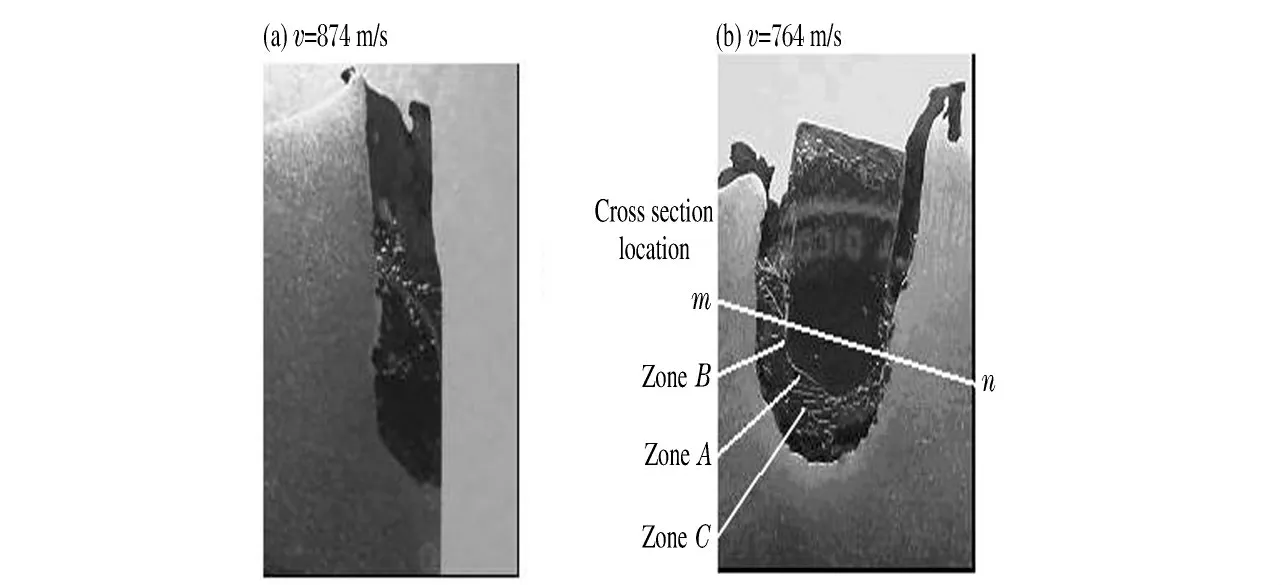

图7 分别给出v=874,764 m/s 工况下的弹坑纵剖面宏观形貌。观察弹靶变形和破坏情况可发现,残余复合材料弹体头部直径无明显增大。其中,v=874 m/s 条件下弹体已完全侵蚀,无法观察到原来的钨纤维分布结构,观察弹体残留物发现有从弹道侧面逆向喷溅流动的痕迹;对于v=764 m/s 情形,则可看到弹体的侵蚀变形及未变形部分,同样也可观察到从弹道侧面逆向流动的痕迹。因此,以下分析将主要针对v=764 m/s 工况,讨论高速侵彻条件下弹材的破坏,图7(b)中截面mn 表示所分析横剖面的切割位置,而区域A、B 和C 则为所分析纵剖面的相应观察位置。

图6 不同速度子弹撞击后的45 钢靶Fig.6 45 steel target after penetration with different impact velocities

图7 弹体有效侵彻的45 钢靶纵剖面宏观形貌Fig.7 Macroscopical longitudinal section of 45 steel target after penetration

观察图7(b)还可发现,复合材料弹体侵彻钢靶后,其头部发生明显变形,初始的半球头弹体因为侵蚀变为尖头构形,即发生自锐。靶板内弹孔直径大小基本不变,但侵彻孔洞变得粗糙,留有高温熔化、摩擦和质量消耗等痕迹。此外,弹体由于头部发生锐化,导致作用于头部的靶板阻力不对称,从而发生一定弹道偏转。初步观察可发现弹头侵蚀部位的钨纤维分别沿着与弹轴成约60°角方向在两边发生剪切和弯曲,随后纤维脱落。两个剪切面间形成一个尖头,具有使弹头锐化的趋势。另外,破碎的钨纤维粘附于靶体内的弹孔侧壁中,并呈逆向流动趋势。

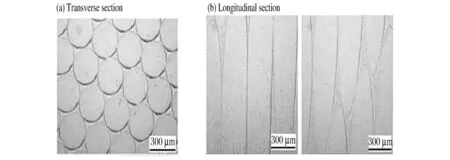

图8 实验前钨纤维增强锆基金属玻璃复合材料的横/纵剖面Fig.8 Metallographic graphs of transverse and longitudinal sections of initial composite material penetrator

图8 为实验前复合材料弹体横/纵剖面的金相图。可以看到,横剖面上钨纤维有序而紧致地排列,并与金属玻璃基体紧密结合,纤维端面呈标准圆形;纵剖面上钨纤维排列方向与弹轴方向一致,呈细长椭圆形,这是由于纵剖面与弹轴呈一定夹角所致。对应地,图9 给出了v=764 m/s 工况下侵彻弹体头部(图7(b))左侧纵截面的金相分析图。可发现,复合材料弹体的变形和破坏主要发生于头部边缘层及其周围小范围区域内,呈局域化特点。未发生侵蚀变形的区域内,钨纤维无明显塑性变形,且排列方向仍同弹体纵轴平行;基体材料也未发生明显的损伤或破坏。这表明该区域内钨纤维和基体结构均与其初始状态相一致。靶板侵彻孔洞内留有重新凝固后的熔融金属玻璃基体和钨纤维,在头部堆积并呈向两侧流动的趋势,且钨纤维分布无序。可推断弹体在高速冲击过程中产生了大量的热,致使金属玻璃基体软化甚至发生熔化。尚未侵蚀的弹体头部则显得轮廓分明并带一定锐角,且钨纤维排列方向一致,表现出显著的自锐特征;再者,观察未侵蚀的弹体还可发现弹材的劈裂现象。此外,弹体中已侵蚀部分与尚未侵蚀的弹体头部存在显著的分离区间。

图9 穿甲实验后的弹体纵剖面左侧金相图Fig.9 Metallographic graphs of left longitudinal section of penetrator after penetration

3 侵彻弹体头部的金相分析

下面分别针对侵彻弹体头部开展横/纵剖面金相分析,以期识别钨纤维增强锆基金属玻璃复合材料弹体自锐剪切失效的模式。所选取的分析区域及其相关说明如图(7(b))所示。

3.1 横剖面

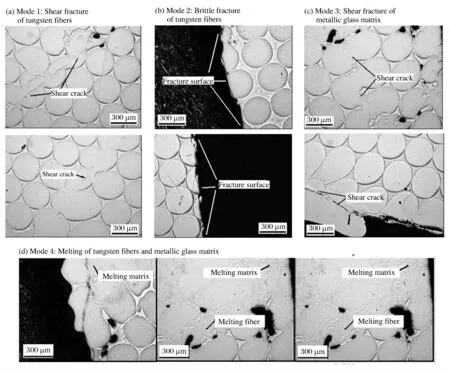

通过与实验前弹体结构横剖面(图8(a))的比较分析,可知弹体材料至少有4 种失效和破坏模式:模式1:穿钨纤维内部的剪切断裂。如图10(a)所示,剪切断裂仅发生在一排钨纤维内,局部有钨纤维熔化并且滑移错位,而周围钨纤维形状及其排列完好如初,失效和破坏局域化非常明显。这是典型的绝热剪切现象。模式2:穿钨纤维的脆性断裂。如图10(b)所示,脆性断裂在一排钨纤维内穿心而过,并伴有钨纤维残渣,但纤维无明显的塑性变形,劈裂后的纤维仍呈圆缺形,周围纤维形状及其排列也完好如初。这是弹材同靶体高速撞击导致的刮蹭。模式3:金属玻璃基体的剪切破坏。如图10(c)所示,剪切破坏发生于钨纤维间的金属玻璃基体中,并导致钨纤维呈现一定方向的热塑性变形和流动,基体与钨纤维发生局部分离,变形和破坏的局域化也比较明显。模式4:钨纤维和金属玻璃基体的熔融破坏。如图10(d)所示,弹体在高速冲击过程中产生了大量的热,致使钨纤维和金属玻璃基体发生软化甚至熔化。

上述4 种模式中,除模式2,即穿钨纤维的脆性断裂之外,其余3 种均同局部的绝热升温有关。因此可认为,温度是导致钨纤维增强金属玻璃复合材料在高速撞击条件下发生破坏的主要原因之一。

3.2 纵剖面

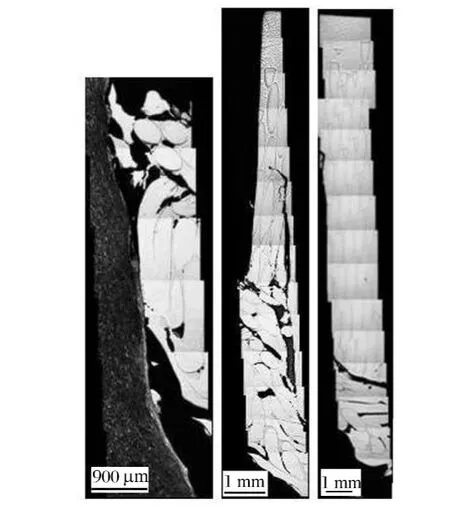

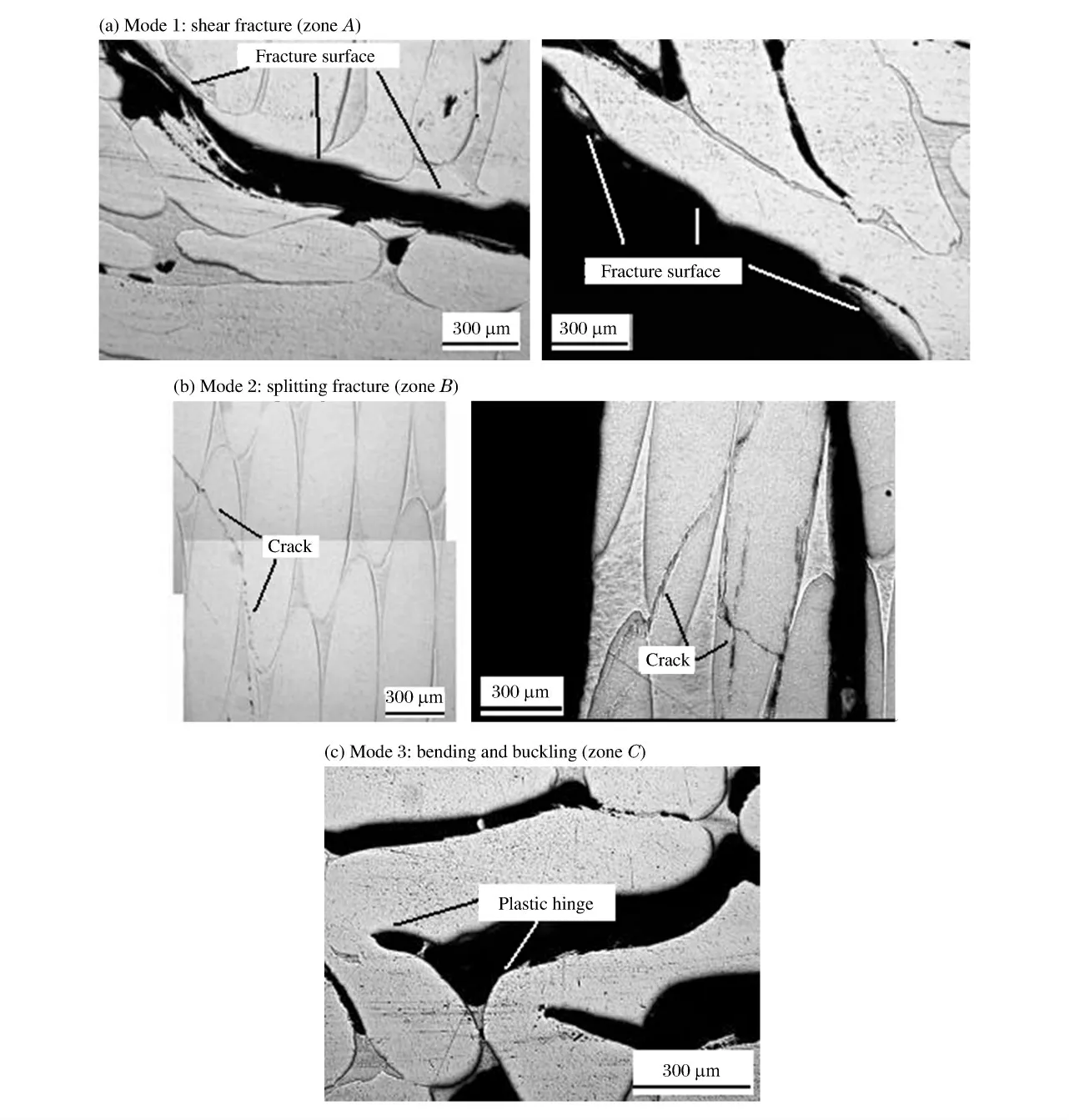

对弹体头部纵剖面的金相分析可清晰观察到自锐剪切现象,如图11 所示。钨纤维在头尖部折断钝粗,在头尖部两侧剪切折断,并顺60°夹角向两侧变形。弹体头部锐化为尖头构形,且两侧断面比较对称。弹头未侵蚀部分钨纤维排列整齐,且与弹轴方向平行,同时也未发现基体材料明显的损伤或破坏,表明该区域内钨纤维和基体结构均相对于其初始状态变化不大。此外,弹头前堆积的弹体侵蚀部分同弹头未侵蚀部分之间存在明显分离。侵蚀部分钨纤维排列零乱,显示为不同大小的椭圆形状,方向不再与弹体轴向平行,说明该部分的钨纤维在侵彻过程中产生了横向弯曲;另外,该部分金属玻璃基体材料已发生熔融,不再与钨纤维紧密粘连。图11 还表明,断裂的钨纤维以及破碎的基体在高速冲击和摩擦作用下不断从弹体头部脱离。

图10 材料自锐剪切失效的4 种模式Fig.10 Four modes of self-sharpening shear failure

图11 弹体头部纵剖面金相分析Fig.11 Metallographic graph of the longitudinal section of penetrator nose after penetration

以下将进一步对弹体在高速撞击(高率)下的剪切变形进行分析,并讨论其关联性。图12(a)~(b)再现了钨纤维的剪切断裂和脆性劈裂破坏模式,而图12(c)则显示了钨纤维的弯折屈曲变形。图12(a)中,剪切变形局域化非常显著且向弹头锐化方向流动;图12(b)中,部分钨纤维发生劈裂破坏,裂纹主要沿钨纤维传播,相应的变形和破坏特性与静动态材料性能实验中所观察到情形(图1(b)和图3)相似,且钨纤维无显著的塑性变形;图12(c)给出了典型的钨纤维弯折屈曲现象,且方向性完全一致。由于基体材料已发生熔融,钨纤维已完全孤立脱落,变形局域化非常明显,呈现显著的塑性铰特点。

图12 弹体头部钨纤维的破坏失效模式Fig.12 Failure modes of tungsten fibers in the penetrator nose

4 结论与讨论

通过以上分析可知,在钨纤维增强锆基金属玻璃复合材料弹体侵彻实验中,弹体的破坏方式主要表现为局域化的剪切变形和断裂,且局部的绝热温升对材料的破坏有重要影响。钨纤维不仅增加了复合材料弹体的密度,也提高了弹材韧性及其断裂强度,增加了弹体侵彻威力。另外,SHPB 实验中,由于应变率受限(<103s-1),实验仅观察到钨纤维与基体的分离以及钨纤维自身的开裂和断裂,未能与高速侵彻实验条件下的材料失效模式相对应,因此有必要发展或完善针对高强度金属玻璃及其复合材料的SHPB 实验技术、实现更高应变率的动态力学性能实验。

相关文献显示,纤维体积分数不同时,复合材料的破坏模式可能存在差异[9-10],而本实验仅对高纤维体积分数的复合材料弹体开展侵彻实验。未来工作中,有必要细致研究增强纤维的材料性能、体积分数以及纤维/基体界面特性等对复合材料力学行为尤其是高速撞击条件下的力学特性的具体影响。

现有研究表明,局域剪切带是金属玻璃非均匀塑性变形行为的重要特征,剪切带的形成、演化和相互作用控制着金属玻璃诸多宏观力学性能[11],与材料剪切自锐性能紧密相关。高速侵彻过程中,由于高温、高应变率等条件,金属玻璃及其复合材料的塑性变形高度局域化,极易形成剪切带。剪切带一旦形成,将快速扩展并诱导材料的不稳定断裂,引起剥落,从而达到自锐效应。由此可看出,要能充分利用材料良好的自锐性能,须首先研究其剪切带的形成和演化规律。然而,就金属玻璃剪切带的形成机制而言,目前还存在很大争议。一般认为,材料中某些不均匀处的粘性降低并进而导致塑性变形阻力下降是形成局部化剪切带的主要原因,但针对金属玻璃粘度降低的原因目前仍有两种截然不同的假说:热软化[12]和自由体积软化[13]。近期相关研究还显示,金属玻璃材料剪切带的成核及演化是一种热-力-自由体积耦合的复杂过程[11,14],但自由体积软化和热软化具体如何控制剪切带的形成和演化还需更进一步研究,尤其是高速侵彻过程中,局部绝热温升效应将更明显,自由体积作用和热作用之间的联系也将更紧密。另外,剪切自锐和剪切带形成之间具体如何关联,具体有哪些因素影响材料的剪切自锐行为,这些问题都有待进行系统深入的分析。综上考虑,从剪切带的形成和演化规律入手研究金属玻璃及其复合材料的剪切自锐性能是十分必要和重要的。

发展数值模拟技术可为以上相关研究提供极大帮助,然而,数值模拟需首先建立一个具有明确物理内涵的金属玻璃材料本构关系。从以上分析可知,金属玻璃的材料本构关系不仅需考虑应变、应变率和温度等的影响,还需考虑自由体积的影响及其演化规律。如何结合金属玻璃独特的剪切带形成、演化机理建立合适的材料本构模型,模拟过程中如何采取合适的建模方法,相关方面尽管已有一些有益尝试[14-17],然而要能很好地实现弹体自锐穿甲的数值模拟分析,仍面临不少挑战。

感谢中科院金属所沈阳材料科学国家(联合)实验室张海峰研究员提供钨纤维增强金属玻璃复合材料,潘晓霞高工协助完成金相分析。

[1] Conner R D,Dandliker R B,Scruggs V,et al.Dynamic deformation behavior of tungsten-fiber/metalli-glass matrix composites[J].International Journal of Impact Engineering,2000,24(5):435-444.

[2] Choi-Yim H,Conner R D,Szuecs F,et al.Quasistatic and dynamic deformation of tungsten reinforced Zr57Nb5Al10Cu15.4Ni12.6bulk metallic glass matrix[J].Scripta Materialia,2001,45(9):1039-1045.

[3] 王志华.Wf/Zr 基块体金属玻璃复合材料及其高速冲击行为[D].南京:南京理工大学,2006.

[4] 荣光,黄德武.钨纤维复合材料穿甲弹芯侵彻时的自锐现象[J].爆炸与冲击,2009,29(4):351-355.RONG Guang,HUANG De-wu.Self-sharpening phenomena of tungsten fiber composite material penetrators during penetration[J].Explosion and Shock Waves,2009,29(4):351-355.

[5] Rong G,Huang D W,Wang J.Research on penetration mechanism of tungsten fiber composite reinforced penetrators[C]∥Proceedings of 25th International Symposium on Ballistics.Beijing,China,2010:1180-1186.

[6] 雷波.钨纤维复合材料穿甲弹芯自锐行为的试验研究[D].沈阳:沈阳理工大学,2008.

[7] 雷波,黄德武,杨明川,等.钨纤维复合材料穿甲弹芯自锐行为的试验研究[J].沈阳理工大学学报,2008,27(1):72-76.LEI Bo,HUANG De-wu,YANG Ming-chuan,et al.An experimental study on the self-sharpening behavior of amour piercer using tungsten fiber composite material[J].Transactions of Shenyang Ligong University,2008,27(1):72-76.

[8] 张方举,陈小伟,李思忠,等.火炮发射步枪子弹的次口径实验技术[J].爆炸与冲击,2009,29(3):318-322.ZHANG Fang-ju,CHEN Xiao-wei,LI Si-zhong,et al.Experimental technique of an artillery launching a rifle bullet[J].Explosion and Shock Waves,2009,29(3):318-322.

[9] Conner R D,Dandliker R B,Scruggs V,et al.Mechanical properties of tungsten and steel fiber reinforced Zr41.25Ti13.75Cu12.5Ni10Be22.5metallic glass matrix composites[J].Acta Materialia,1998,46(17):6089-6102.

[10] Qiu K Q,Wang A M,Zhang H F,et al.Mechanical properties of tungsten fiber reinforced ZrAlNiCuSi metallic glass matrix composite[J].Intermetallics,2002,10(1):1283-1288.

[11] Dai L H,Bai Y L.Basic mechanical behaviors and mechanics of shear banding in BMGs[J].International Journal of Impact Engineering,2008,34(8):704-716.

[12] Leamy H J,Wang T T,Chen H S.Plastic flow and fracture of metallic glass[J].Metallurgical Transactions,1972,3(3):699-708.

[13] Spaepen F.A microscopic mechanism for steady state inhomogeneous flow in metallic glasses[J].Acta Metallurgica,1977,25(4):407-415.

[14] Jiang M Q,Dai L H.On the origin of shear banding instability in metallic glasses[J].Journal of the Mechanics and Physics of Solids,2009,57(8):1267-1292.

[15] Huang R,Suo Z,Prevost J H.Inhomogeneous deformation in metallic glasses[J].Journal of the Mechanics and Physics of Solids,2002,50(5):1011-1027.

[16] Gao Y F.An implicit finite element method for simulating inhomogeneous deformation and shear bands of amorphous alloys based on the free-volume model[J].Modelling and Simulation in Materials Science and Engineering,2006,14(8):1329-1345.

[17] Yang Q,Mota A,Ortiz M.A finite-deformation constitutive model of bulk metallic glass plasticity[J].Computational Mechanics,2006,37(2):194-204.