近距空爆载荷作用下固支方板的变形及破坏模式*

陈长海,朱 锡,侯海量,沈晓乐,唐 廷

(1.海军工程大学船舶与海洋工程系,湖北 武汉430033;2.海军91439 部队旅顺试验场,辽宁 大连116041)

爆炸冲击载荷作用下结构的变形和失效问题一直受到工程界的广泛关注,由于研究过程涉及结构塑性大变形、材料和几何非线性以及应变率效应等问题,因而早期的研究大多从梁、板等简单结构开始[1-2],或通过能量原理得到结构变形和破损的近似计算公式[3-4]。

S.B.Menkes 等[5]通过对固支铝质梁的实验研究,首先提出梁在爆炸载荷下存在3 种失效模式:模式Ⅰ(塑性大变形)、模式Ⅱ(固支端拉伸撕裂)以及模式Ⅲ(固支端的剪切失效)。随后,R.G.Teeling-Smith 等[6]对固支圆板进行了研究,也观察到了类似的失效模式。M.D.Olson 等[7]在对方板的研究中,指出爆炸载荷下固支方板也存在类似于梁和圆板的3 种失效模式,而后通过实验,进一步将失效模式Ⅰ细分为模式Ⅰ*(边界无明显颈缩)、模式Ⅰa(边界局部颈缩)和模式Ⅰb(整个边界出现颈缩)3 类子模式[8];将模式Ⅱ进一步分为3 种失效模式[9]:模式Ⅱ*,边界部分撕裂;模式Ⅱa,边界完全撕裂且板中点挠度随载荷强度增大而增加;模式Ⅱb,边界完全撕裂且板中点挠度随载荷强度增大而减小。文献[10]在对方板的水下抗爆实验中也得出了模式Ⅱ*和模式Ⅱa 两种失效现象,此外还观察到了边界部分撕裂中部破裂的失效模式Ⅱc 和拉剪混合的失效现象。N.S.Rudrapatna 等[11]在综合考虑弯曲、拉伸和剪切作用的情况下,提出了一种复合失效准则,利用该准则对固支方板失效模式Ⅱ的开始状态进行了预测,并着重分析了剪应力在失效过程中的影响。可以看出,文献[5-11]研究的是均布载荷的作用,而局部爆炸载荷作用下结构的失效模式与均布载荷存在较大差别。G.N.Nurick 等[12]在对局部爆炸载荷下固支方板的实验中,观察到有别于均布载荷的3 种失效模式:模式Itc(中部出现颈缩的塑性大变形)、模式Ⅱ*c(中心区域部分撕裂)和模式Ⅱc(中部完全撕裂并出现“帽形”失效)。N.Jacob 等[13]通过大量实验对局部爆炸载荷下矩形平板变形影响参数进行了研究,提出了局部载荷下的量纲一损伤数。文献[14]在忽略剪切应变的情况下对固支方板在爆炸载荷下的应变场进行了分析,并给出了相应的破裂临界压力值。最近,T.J.Cloete 等[15]开展了对局部爆炸下中心支撑四周固支圆板的变形和剪切失效问题的研究,提出了根据拉伸撕裂(或剪切失效)时是否出现塑性大变形来定义失效模式的概念。

随着现代反舰武器的迅速发展,掠海飞行的半穿甲反舰导弹由于具有突防能力强和能侵入舰船内爆等特点,已成为现代水面舰船面临的主要威胁,其作用方式是穿透舷侧外板后在内部舱壁附近爆炸。因此导弹穿透舷侧外板后的近距爆炸,是舰艇内部舱壁结构设计的关键,而其在近距爆炸下变形及破裂的研究显得尤为重要。但是,对于近距空爆载荷作用下固支大尺寸方板的变形及破裂的研究少见报道。本文中拟通过不同药量下的近距空爆实验,对近距空爆载荷作用下固支大尺寸方板的变形及破坏模式进行探讨,为进一步的理论分析和数值模拟研究提供依据。

1 实验设计与实施

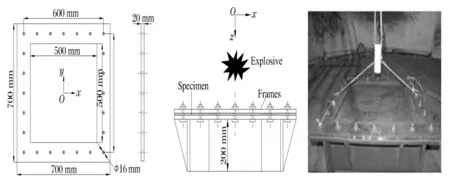

实验模型为4 mm 厚的Q235 钢板,钢板总体尺寸为700 mm×700 mm。实验中边界条件很重要,为此专门设计了一个方形钢质支座结构作为固定装置,支座的框架夹具面板厚20 mm。实验时将钢板夹于框架面板和底部支座之间,四周通过24 个螺栓固定,以保证模型边界不会出现较大的面内移动。由于框架夹具面板四周有一定宽度,因而模型的实际抗爆面积为500 mm×500 mm,整个支座的高度为200 mm。将炸药置于模型中心的正上方,并用绳子固定(见图1)。通过改变炸药量和炸药到结构的距离(即爆距)来改变工况,以研究模型在近距空爆载荷下的不同响应,炸药类型均为TNT。

图1 实验装置示意图和照片Fig.1 A sketch and photograph of the experimental setup

实验工况为:工况1,装药量200 g,装药形式为块状,装药尺寸100 mm×50 mm×24 mm,爆距110 mm;工况2,装药量400 g,装药形式为柱状,装药尺寸131.2 mm×50.2 mm,爆距148 mm;工况3,装药量600 g,装药形式为块状,装药尺寸为100 mm×50 mm×72 mm,爆距为58 mm。其中,爆距为装药底部离模型的最短距离,块状尺寸为高度×底面长宽,柱状尺寸为高度×底面直径。

2 实验结果及分析

2.1 实验结果

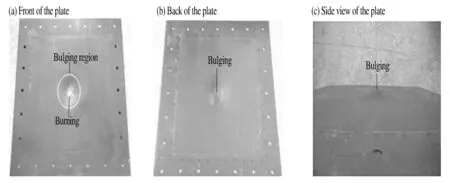

图2 试件1 的变形形貌Fig.2 Deformation of the specimen 1

工况1 实验后板的变形形貌如图2 所示,可以看出板只是在离炸药最近的中心区域产生了局部的隆起变形,隆起变形区内存在一定的烧灼褪色现象,这是由炸药爆炸初期产生的高温爆轰产物引起的[12-13]。通过测量得到隆起变形区的直径约125 mm,而烧灼直径[12-13](即局部爆炸载荷的作用区域)约73 mm。从试件1 的侧视图2(c)可以很清楚地看出,在局部隆起变形区以外,整块板的变形基本上都很小。

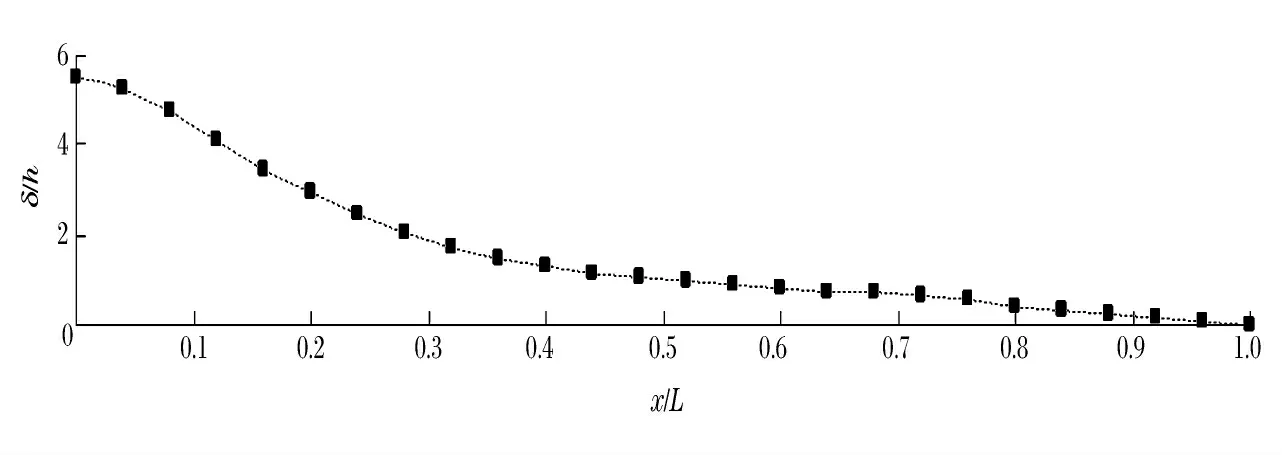

通过测量得到试件1 中线各点处的变形挠度(见图3),由图可知,板的变形局限于0≤x/L≤0.2 之间,图中δ 为变形挠度,h 为板厚,L 为板抗爆半宽,2L=500 mm。板的最大挠度处于中心部位,最大变形挠度22.1mm。

图3 试件1 中线处的变形轮廓Fig.3 Contour of the centre-line of of the specimen 1

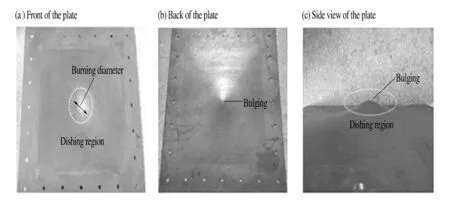

图4 为工况2 实验后板的变形形貌,从图中看出板的变形程度较工况1 要大,在板的中心部位出现了较大的碟形变形区,碟形变形区内存在较为明显的烧灼现象,通过测量得到碟形变形区直径约185 mm,烧灼直径约100 mm。与试件1 的变形形貌相似的是,试件2 的中点处仍然产生了一定的隆起变形,但隆起的程度没有试件1 明显。从板的背面可以看到对角线处出现了塑性铰线,尽管塑性铰线的变形程度不是很明显,但至少说明板的碟形变形区以外部分也有变形。而从试件2 中线处的变形轮廓(见图5)来看,中线各点处的挠度变化较试件1 平缓,但整体上试件2 的变形程度较试件1 要大,测量得到试件2 的最大挠度为42.3 mm。从试件1 ~2 板的变形形貌可以看出,2 个试件的变形均局限于中心部位,中心部位以外板的变形很小,而板的四周边界及其附近区域基本上没有变形。

图4 试件2 的变形形貌Fig.4 Deformation of the specimen 2

图5 试件2 中线处的变形轮廓Fig.5 Contour of the centre-line of the specimen 2

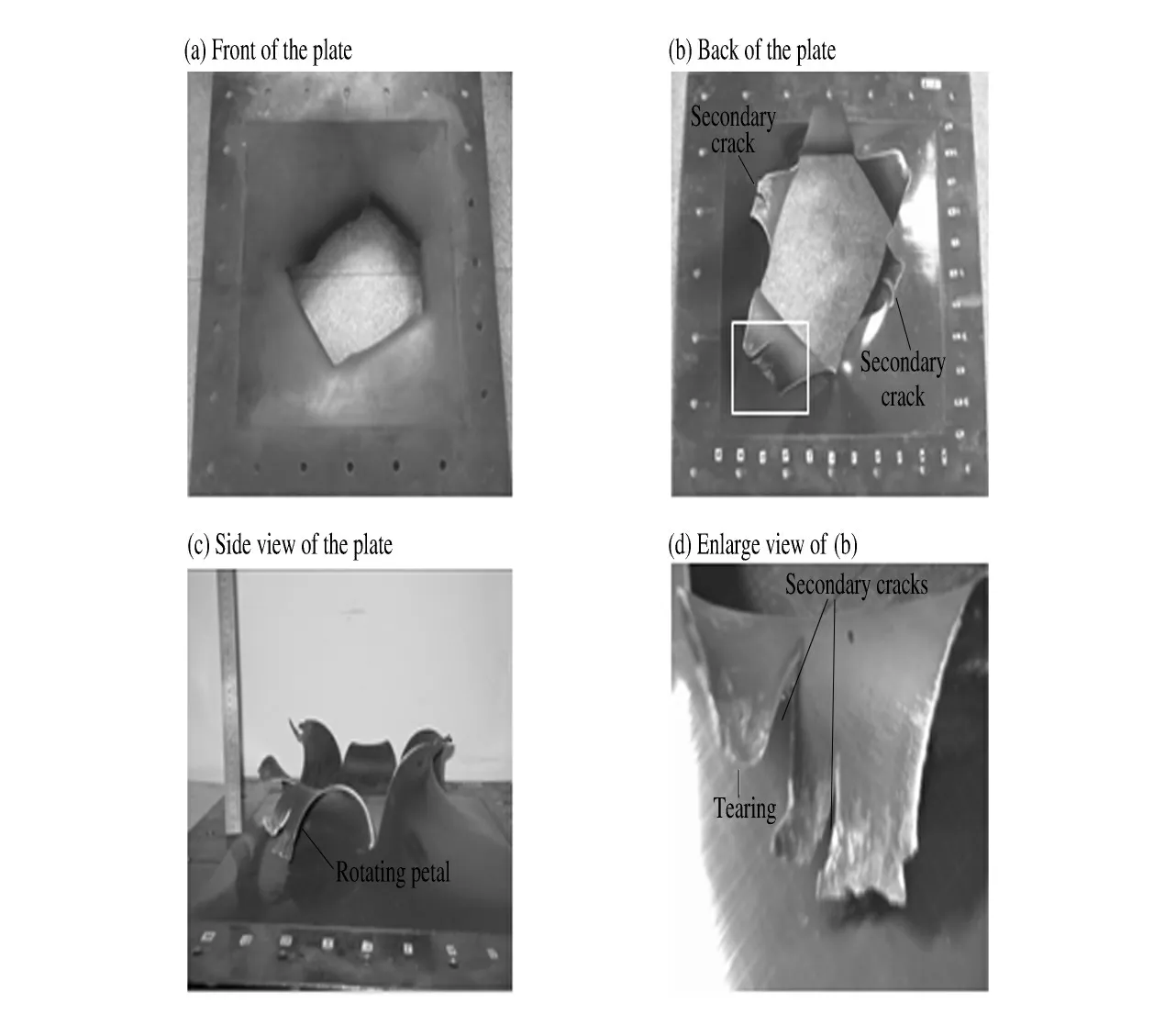

考虑到工况1 ~2 的实验结果,工况3 加大了装药量并减小了爆距,实验后板的破坏情况如图6 所示。由图6 可看出,板的中心部位产生了一个近似矩形的破口,并出现了花瓣开裂的破坏形式,破裂的花瓣数为5 瓣,各裂瓣之间存在不同程度的翻转,且其中的3 块裂瓣还出现了2 次裂纹现象。图中裂瓣的大小有一定差别,这应该是由装药形状及实验中炸药位置偏离板的正中心引起的。通过测量得到试件3 的最大破口处直径为335 mm,而最小破口处直径为243 mm,破口平均直径约274 mm。从图6(c)可以明显看出,试件3 破口以外区域也产生了较大的变形,测量得到破口花瓣根部处的平均变形挠度值达到了25 mm。通过对各裂瓣高度的测量得到实验3 中裂瓣翻转后的平均高度为107 mm,小于破口平均直径的一半,因此各裂瓣的翻转角度大于90°,而从图6(c)中也可以清楚地看到这一现象。

图6 试件3 的破坏形貌Fig.6 Damage of the specimen 3

进一步观察试件3 各裂瓣的破损情况可看出(图6(d)),在裂瓣尖端存在较严重的拉伸断裂现象,这说明在发生花瓣开裂之前,板的中心区域已经产生了局部拉伸撕裂。实验后在支座底部收集到一些大小和形状不一的碎片(见图7),且大多数碎片边缘的厚度都小于初始板厚,这进一步说明碎片形成之前在断裂处发生了局部拉伸撕裂现象。而碎片数量的分散表明,实验过程中板的中心部位没有被集束冲击波团冲断,而是在中心区局部拉伸失效产生裂纹后,在发生花瓣开裂前形成了小质量碎片。至于破口外围塑性变形是发生在碎片形成之前还是在裂瓣翻转过程中,还有待于进一步的研究。通过实验3 可以得出,在近距非接触爆炸下舰船结构也有可能产生一定数量的碎片,造成对舱室内部设备或人员的二次杀伤效应,因而本文的实验结果对舰船舱室结构的设计具有一定的参考价值和指导意义。

图7 工况3 实验后的碎片Fig.7 Fragments collected for test 3

由实验结果可以看出,随着载荷强度的增加,固支大尺寸方板出现了3 种不同的变形和破坏模式:中心部位局部隆起变形、中心区的碟形变形以及中部带有拉伸撕裂的花瓣开裂破坏,且板的边界受影响程度较小。由于本文的近距空爆实验属于局部冲击载荷,因此没有出现文献[7-9]中均布载荷下固支方板的变形和失效模式。而与文献[12]的实验结果相比,本文实验得到的固支方板的变形和破坏模式也存在一定差别,这主要体现在本文中爆炸载荷的局部效应更为明显,实验后板边界基本上没有明显的变形,这是由于本文实验中板的尺寸较大和板较厚所致。值得注意的是,本文实验得到的3 种不同的变形破坏模式均与文献[12]中相应的失效模式存在一定差别,这体现了尺寸效应对结构变形和破坏模式的影响。因而,本文的实验结果相比小尺寸模型实验更能反映舰船结构在战斗部近炸下的变形和破坏情况。应该指出的是,由于本文实验工况有限,对于近距空爆载荷下结构可能出现的其他变形失效模式则需要通过进一步的研究得到。

2.2 极限应变分析

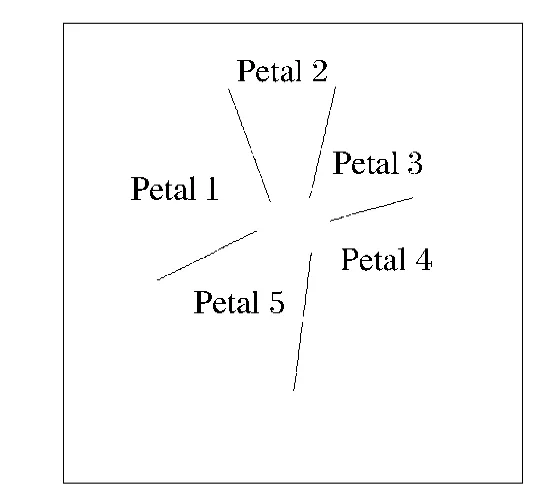

通过以上对工况3 实验后板破坏模式的分析可知,板的中部在抗爆过程中发生了较大的拉伸应变,根据极限应变理论,可通过测量各裂瓣尖端处的厚度计算裂瓣尖端的减薄率,进而可计算出相应的极限应变。根据本文的实验结果,计算时应采用双向应变假设,由体积不变原理得到

式中:h 为初始板厚,h1为变形后板的厚度。

在双向应变假设中,近似认为板的中央x 和y 方向的应变是对称的,即εx=εy,则由式(1)可得

厚度方向上的应变

有效应变εe则由下式计算得到

式中:ε1、ε2和ε3为主应变。

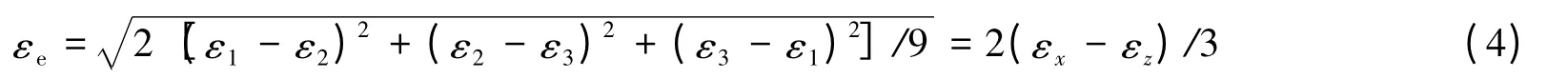

对每一裂瓣尖端的厚度进行了测量,考虑到裂瓣受力和变形比较复杂,取多次测量后的平均值,得到裂瓣1 ~5(见图8)的平均最小厚度为:2.17、1.98、1.87、2.06、1.95 mm,所有裂瓣的平均最小厚度为2.01 mm。由此得到Q235 钢的双向拉伸破裂应变为0.411,有效极限应变为0.605。文献[16]通过对水下爆炸载荷作用下加筋板的实验研究,得到了Q235 钢的单向拉伸开裂应变为0.388。与文献[16]相比,本文得到的Q235 钢的双向拉伸极限应变和有效极限应变均要大。考虑到Q235 低碳钢的应变率效应以及实验工况的差异,本文得到的Q235 钢的破裂极限应变值是合理的。不过,应当指出的是,本文是针对固支方板中部拉伸撕裂这一独特的破坏模式,对其他采用Q235 钢的结构在局部爆炸载荷下类似的失效有借鉴作用,但若结构的破坏模式为剪切破坏或边界拉伸撕裂,此极限应变便不再适用。因此,与文献[16]类似,本文得到的极限应变值也存在一定的使用范围。但是,由于近距空爆载荷下中部拉伸撕裂是舰船结构抗爆抗冲击中较为常见的问题,因而本文的破裂极限应变还是具有一定的工程实际意义的,可为后续进一步的理论分析和数值模拟提供参考。

2.3 结构破裂的判别

通过本文的实验可知,近距空爆载荷作用下,结构的局部效应非常明显,载荷作用区以外结构的变形很小,随着载荷强度的增大,结构将首先在离装药最近的点处失效破坏,进而产生破口。结构离装药最近点处的初始速度最大,根据动量定理有

图8 试件3 的破裂展开图Fig.8 Unwrapping drawing of the ruptured specimen 3

式中:Ir为反射比冲量,ρ 为质量密度。

由刚塑性假定得到最近点处单位体积应变能为σdεm,根据能量密度准则有

式中:σd为材料动屈服强度,εm为结构的最大应变。将式(5)代入式(6)得到

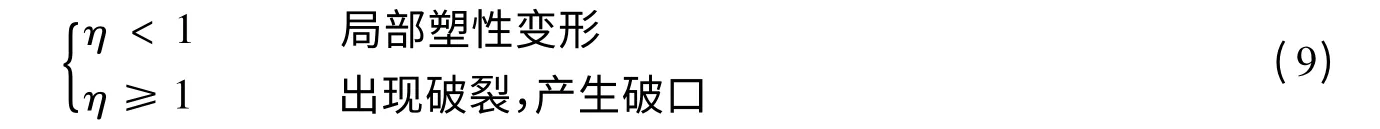

定义量纲一变量η=εm/εf,其中εf为材料的失效应变,则

因而结构破裂的判别条件为

设动屈服应力σd=α σ0,其中α 根据Cowper-Symonds 关系得到

对于Q235 低碳钢,D=40.4 s-1,q=5,准静态屈服应力σ0=235 MPa。

由实验结果可知板中部产生的是拉伸撕裂失效,因而根据文献[17]可得中点处应变率

式中:L 为板的半宽,本文中2L=500 mm。

根据文献[18]可得空爆载荷作用下结构的反射比冲量

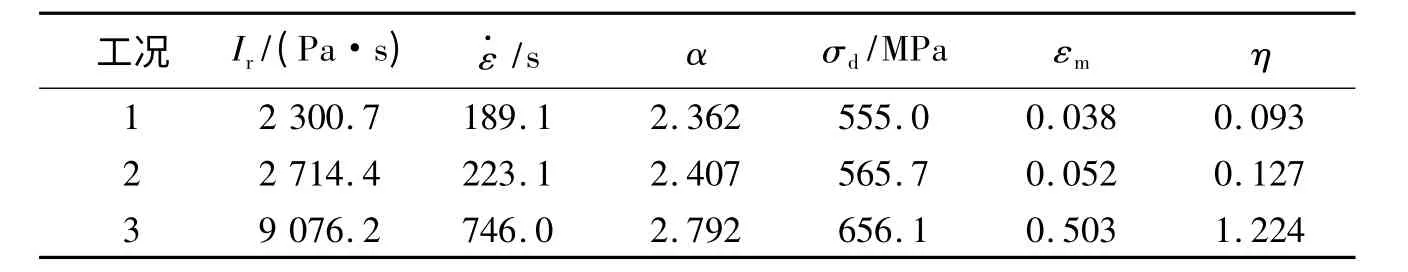

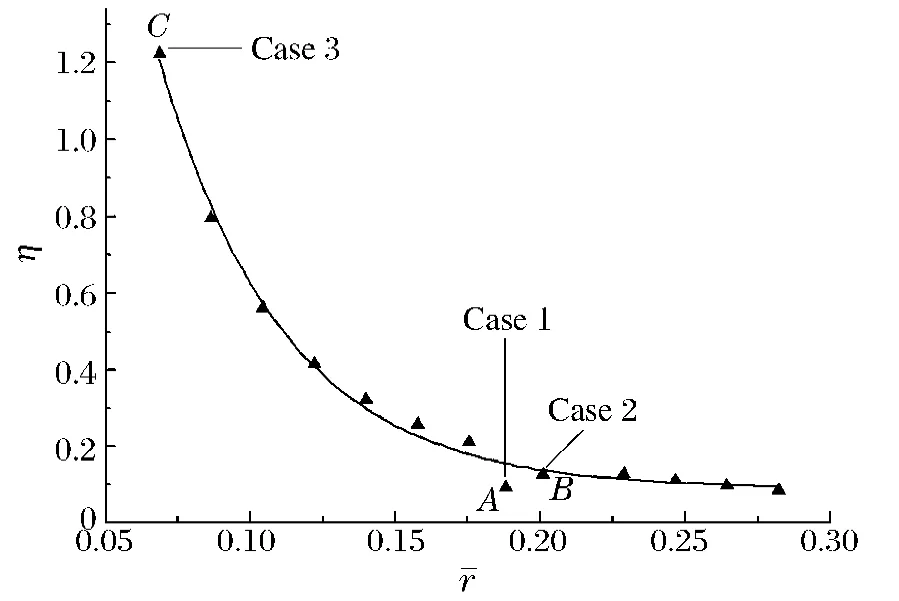

表1 给出了各实验工况下对应的结构响应参数,其中失效应变采用本文中2.2 节中的双向拉伸极限应变值,即εf=0.411。由表中可看出,工况1 ~2 中η 均较小,板变形的局部效应非常明显。而对于工况3,由于装药较大且爆距较近,相应η >1,因而板出现了破裂并形成了花瓣开裂的破坏模式。由此可以看出,本文中提出的破裂判据对于预测结构破裂并估计结构的变形和破坏程度是合理的。不过应该指出的是,当η <1 但接近1 时,对于尺寸较小较薄的结构有可能出现破损,这是因为小尺寸薄板结构的应变率效应较同种材料的厚板要小[12],使得材料实际的σd和εf相对计算过程中采用的σd和εf值要小,从而导致η 的计算值偏小。图9 为判据参数η 随比例距离的变化关系,其中点A、B 和C 为实验数据,其他点为计算值。由图可知,随着比例距离的增大,判据参数呈现出近似指数下降的趋势,在r-<0.15 时下降很快,而当r-达到0.15 后,判据参数的变化趋向平缓。这是因为增大比例距离会使载荷的强度减小,同时作用时间变长,从而使得结构的整体变形程度加大,应变分布更均匀。

表1 各实验工况的判据参数Table 1 Criterion parameters of different experimental conditions

图9 判据参数随比例距离的变化关系Fig.9 Relation between criterion parameter and scaled distances

通过以上分析可得,本文提出的判据参数η 可用于局部爆炸载荷下结构变形和破裂情况的判别,对工程实际具有一定的参考意义。不过需要指出的是,比例距离的增大可以通过减小药量或增大爆距来实现,而爆距的过量增大会使得结构承受的载荷形式发生明显变化,导致结构产生较大程度的整体变形,在这种情况下,采用本文提出的判据参数进行预测存在较大的误差。

3 结 论

(1)通过实验给出了固支大尺寸方板在近距空爆载荷作用下3 种不同的变形和破坏模式,即中心部位局部隆起变形、中心区的碟形变形以及中部带有拉伸撕裂的花瓣开裂破坏,并分析了变形和破裂情况,可为进一步的研究提供参考。

(2)近距空爆载荷作用下结构以高应变率的局部塑性变形为主,其中往往在结构中部产生拉伸撕裂破坏,而Q235 低碳钢是常见的实验材料。根据实验结果,Q235 钢在局部冲击载荷作用下中部拉伸失效时双向拉伸极限应变为0.411。

(3)根据实验模型的变形和破坏模式,基于刚塑性假设和能量密度准则提出了结构的破裂判据,利用该判据对实验结果进行了预测,预测结果与实验情况吻合较好。虽然该判据存在一定的适用范围,但是由于所用参数较少,且易于从简单的实验和测量中得到,具有一定的参考价值。

[1] Nurick G N,Martin J B.Deformation of thin plates subjected to impulsive loading-A review.Part Ⅰ:Theoretical considerations[J].International Journal of Impact Engineering,1989,8(2):159-169.

[2] Nurick G N,Martin J B.Deformation of thin plates subjected to impulsive loading-A review.Part Ⅱ:Experimental studies[J].International Journal of Impact Engineering,1989,8(2):171-186.

[3] 刘土光,朱科,郑际嘉.爆炸荷载下矩形板的塑性动力响应[J].爆炸与冲击,1992,12(2):166-169.LIU Tu-guang,ZHU Ke,ZHENG Ji-jia.Dynamic plastic response of rectangular plates subjected to blast loading[J].Explosion and Shock Waves,1992,12(2):166-169.

[4] 吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995(4):55-61.WU You-sheng,PENG Xing-ning,ZHAO Ben-li.Plastic deformation and damage of naval panels subjected to explosion loading[J].Shipbuilding of China,1995(4):55-61.

[5] Menkes S B,Opat H J.Tearing and shear failures in explosively loaded clamped beams[J].Experimental Mechanics,1973,13(11):480-486.

[6] Teeling-Smith R G,Nurick G N.The deformation and tearing of thin circular plates subjected to impulsive loads[J].International Journal of Impact Engineering,1991,11(1):77-91.

[7] Olson M D,Nurick G N,Fagnan J R.Deformation and rupture of blast loaded square plates-predictions and experiments[J].International Journal of Impact Engineering,1993,13(2):279-291.

[8] Nurick G N,Gelman M E,Marshall N S.Tearing of blast loaded plates with clamped boundary conditions[J].International Journal of Impact Engineering,1996,18(7/8):803-827.

[9] Nurick G N,Shave G C.The deformation and tearing of thin square plates subjected to impulsive loads-An experimental study[J].International Journal of Impact Engineering,1996,18(1):99-116.

[10] Ramajeyathilagam K,Vendhan C P.Deformation and rupture of thin rectangular plates subjected to underwater shock[J].International Journal of Impact Engineering,2004,30(6):699-719.

[11] Rudrapatna N S,Vaziri R,Olson M D.Deformation and failure of blast-loaded square plates[J].International Journal of Impact Engineering,1999,22(4):449-467.

[12] Nurick G N,Radford A M.Deformation and tearing of clamped circular plates subjected to localised central blast loads[C]∥Reddy B D.Recent Developments in Computational and Applied Mechanics.Barcelona,Spain,CIMNE,1997:277-301.

[13] Jacob N,Chung Kim Yuen S,Nurick G N,et al.Scaling aspects of quadrangular plates subjected to localised blast loads-Experiments and predictions[J].International Journal of Impact Engineering,2004,30(8):1179-1208.

[14] 朱锡,冯刚,张振华.爆炸载荷作用下固支方板的应变场及破坏分析[J].船舶力学,2005,9(2):83-89.ZHU Xi,FENG Gang,ZHANG Zhen-hua.Strain field and damage analysis of clamped square plates subjected to explosive loading[J].Journal of Ship Mechanics,2005,9(2):83-89.

[15] Cloete T J,Nurick G N,Palmer R N.The deformation and shear failure of peripherally clamped centrally supported blast loaded circular plates[J].International Journal of Impact Engineering,2005,32(1/2/3/4):92-117.

[16] 牟金磊,朱锡,张振华,等.水下爆炸载荷作用下加筋板变形及开裂试验研究[J].振动与冲击,2008,27(1):57-60.MU Jin-lei,ZHU Xi,ZHANG Zhen-hua,et al.Experimental study on deformation and rupture of stiffened plates subjected to underwater shock[J].Journal of Vibration and Shock,2008,27(1):57-60.

[17] Wen H M.Deformation and tearing of clamped circular work-hardening plates under impulsive loading[J].International Journal of Pressure Vessels and Piping,1998,75(1):67-73.

[18] 孙业斌.爆炸作用与装药设计[M].北京:国防工业出版社,1987.