高精度平面检测技术及在发动机制造中的应用

张成明,徐正发,王大明

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

随着社会的不断发展,制造行业竞争也越来越激烈,产品更新换代越来越快,制造精度要求提升到微米级;各类新材料、新工艺、新装备不断出现,带来设计、加工、检测、控制等方面的巨大冲击。2008年,美国高校(密西根大学)、主机厂(福特、通用等)、设备供应商(科惠力)在政府和行业支持下正式启动了两微米项目,把微米级形貌扫描测量应用在精密加工过程中,对现有制造能力进行全面的提升。

2010年1月,上汽通用五菱、上海交大以及科惠力成立了两微米项目,组成产学研团队,共同探索发动机制造过程中关键尺寸、形位公差对发动机性能的影响关系,以及发动机制造精度与性能匹配的关系。两微米项目采用了高精度平面检测设备进行数据测量分析,其测量原理为光学干涉3D成像技术。

1 光学干涉3D成像测量原理

1.1 光学干涉3D成像的原理

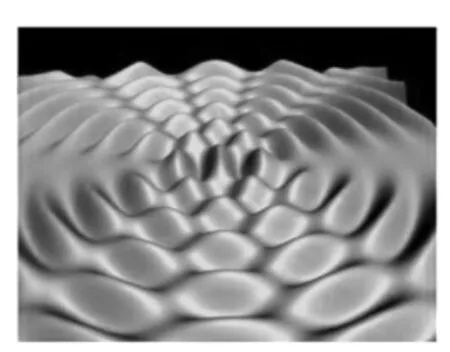

当两列或几列光波在空间相遇时相互叠加,在某些区域始终加强,在另一些区域则始终削弱,形成稳定的强弱分布的现象就是光的干涉现象(如图1、图2)。

图1 平面波纹干涉图

图2 立体波纹干涉图

光产生稳定干涉有以下两个条件:

(1)两列光波的频率相同;

(2)位相差恒定,振动方向一致的相干光源。

1.2 光学干涉3D成像的应用

干涉是波独有的特性,科学家为了验证光是波,而对光进行了干涉实验,光学干涉3D成像正是建立在这个基础上不断发展的。目前光学干涉3D成像技术主要应用在:摄影业,医学科内窥检测,军工业,制造业平面测量等。随着该技术的发展,应用越来越广泛,与日常生活的联系也越来越紧密。

在两微米项目中,科惠力公司提供了一款利用光学干涉成像的设备,简称ShaPix,测量零件表面平面度、波纹度等,将光学干涉3D成像技术应用于精密加工制造业中。

2 设备介绍

2.1 设备特点

高精度平面检测技术是通过多波长数字全息技术重建表面的三维形貌来实现的。这种非接触式的测量过程会生成反映零件表面形貌的三维高精度、高密度点集。相比较于传统的测量方式(如三坐标测量)具有采点多,精度高,能反应表面所有的信息等优点。

2.2 设备的配置

表1 ShaPix设备配置

图3 ShaPix设备图

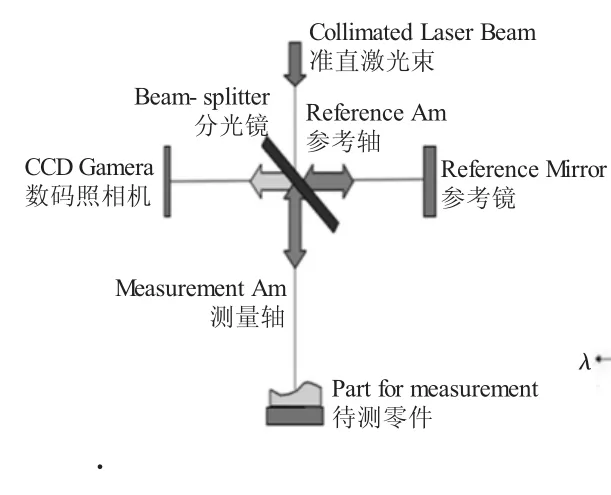

2.3 基本测量原理

该设备利用激光反射后干涉波携带有被测表面高度信息,将干涉图像进行转换生成3D高度图来表示被测零件的表面状态,具体原理见下(图4和图5)

图4 激光干涉测量原理

图5 对像素进行傅里叶变化生成三维图像

2.4 数据处理功能

强大的数据处理能力,对测量数据可以做以下处理:

①3D色彩图:用色彩、高度形象的反应零件表面状态;

②2D色彩图:用不同色彩反应零件表面状态;

③测量、显示零件局部特征;

④能将数据输出成EXCEl、Q-DAS,方便对数据进行后续处理。

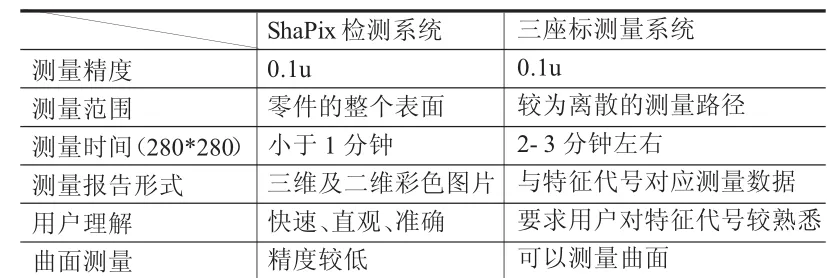

2.5 高精度平面测量系统与传统测量技术对比

上汽通用五菱机加工车间配有蔡斯三座标测量仪,可以对零件进行整体平面度及局部平面度的测量。三座标所输出的报告精度可以达到0.1u,通过设定的较为离散测量路径来反映出当前零件的状态,且每个尺寸均有对应的特征代号(如图6)。但局限性在于:具体是哪个区域出现超差不能直观的从报告中反映出来,对快速、有针对性问题解决带来一定的难度。

图6 基于特征代号的传统三座标测量报告

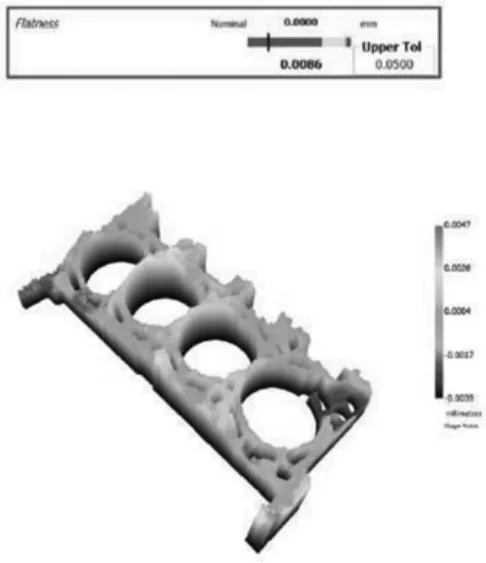

高精度平面测量系统与传统三座标测量不同之处在于:测量精度同样达到0.1u,且拥有高清晰的测量结果,采样密度达到每平方毫米44个采样点,测量结果采用三维及二维彩色图片并使用友好的报表显示,使得用户对零件表面形貌的理解变得快速、直观、准确。ShaPix输出的整体平面度及局部平面度(如图7、图8)。现将两种测量系统进行对比(如表2)。

当被测表面为曲面、毛坯面或者表面由多种不同材料组成时,激光会发生散射或者因反射率不同,导致干涉图纹减少或干涉图纹不清晰,以致测量精度降低。所以高精度平面检测设备主要适用于测量已经加工过的,且表面材料一致或者几种光反射率相近的材料组成的表面;而对曲面,或多种材料组成的平面精度较低。

图7 ShaPix输出的整体平面度

表2 高精度平面检测设备与传统三座标对比表

3 在发动机制造过程中的应用

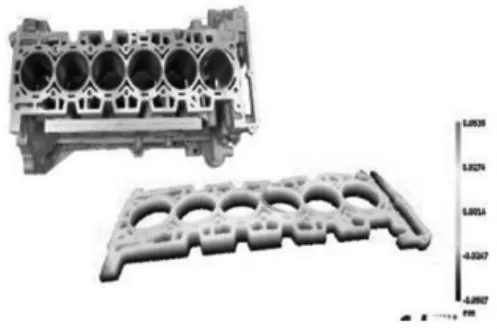

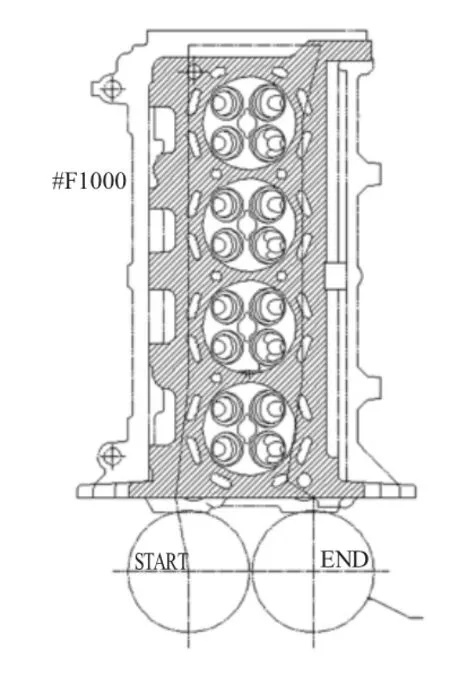

在发动机典型零件上的应用,如缸体衬套,缸盖垫片的三维检测报告(如图9、图10)。

图9 3D缸体衬套

图10 3D缸盖垫片

案例:解决缸盖底面毛刷刷不完问题

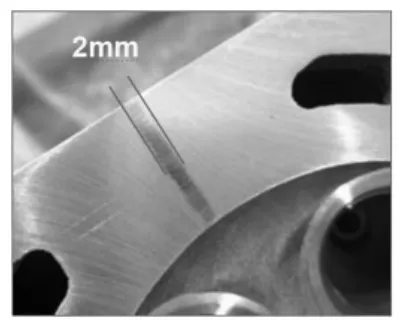

发动机缸盖底面的工艺要求精度较高,平面度要求小于0.05mm、粗糙度小于Ra0.8。在实际生产中,出现过缸盖底面部分区域粗糙度超差的现象。超差区域位于毛刷的接刀部位及缸盖边缘(如图11)。

出现问题的刷子的表面呈圆弧状,中间较外缘凸起,最高点与周边较低点高度差约1.5mm(如图12)。新毛刷不存在磨损,故高度差基本为零;使用过程中,毛刷的边缘线速度大于中间部分,同样旋转一周,外缘比中间的线速度要高很多,外缘毛刷切削的路程比中间部分多,故磨损程度更大,消耗快,产生高度差。

图11 缸盖底面粗糙度超差区域

图12 毛刷磨损后形成高度差

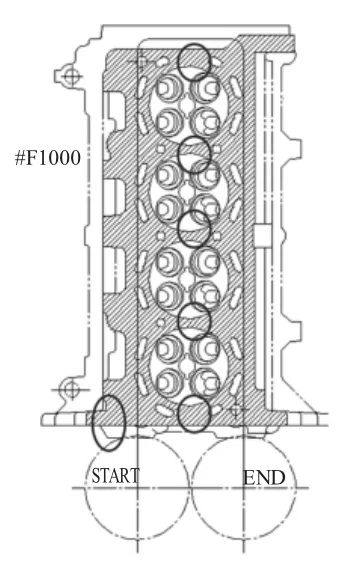

新毛刷时,程序设定刀具0.5mm的切深,因此外缘的毛刷会受挤压而外翻,接刀处形成一定宽度的重叠区域。随着刀具寿命增加,毛刷逐渐形成高度差,重叠区域逐渐减小,当刀具寿命增加到一定程度以后(如3 000以上),在接刀处,原来的重叠区域消失,反而出现了三角形的空隙,便会产生毛刷刷不到区域,导致工件表面凸起(如图13)。底部区域凸起原因相似。使用ShaPix测量,中间区域及底部边缘区域存在凸起部位(如图14)。原走刀路径,刀具路径本身没有重叠区域(如图15)。

图13 刷不完区域产生过程示意图

图14 中间及边缘刷不完(刀具寿命3238)

图15 刷子走刀路径(圆圈部位容易出现刷不到)

对毛刷的走刀路径进行优化,由原来刀具路径本身没有重叠,改为刀具路径本身存在重叠,以弥补毛刷磨损后形成的三角间隙,底部区域路径增加了走刀长度,以刷完整个表面,改进后路径(如图17)。更改路径后,追踪刀具在整个寿命期间的表面形貌及平面度情况,没有再出现局部区域刷不到的现象(如图 16)。

图16 中间及边缘刷不完区域已经有较大改善(刀具寿命3120)

图17 更改后毛刷走刀路径

4 结论

目前3D成像技术在制造工厂的应用还处于起步阶段,从本文的应用实例来看,其直观的三维测量报告在指导用户解决质量问题方面的优势已经非常显著。与传统三座标测量相比,高精度平面检测设备可将零件表面形貌描绘的更直观、更准确,利于质量问题的高效解决。随着设备的制造精度不断提高,测量设备的要求也随之提高。高精密平面测量设备为制造企业提供了良好的检测方案。

[1]王芳荣,赵丁选,尚涛,李晓天.应用计算机视觉技术进行物体三维重构[J].吉林大学学报(工学版),2008.

[2]蔡喜平,李惠民,刘剑波,高劭宏.主动式光学三维成像技术概述[J].激光与红外,2007.

[3]李 翔.三维成像技术及高精度快速三维成像系统研究[J].《现代电子技术》,2006.