液压爬模技术及应用

李明庆,王芳初,王海军,李国良

(浙江通达钢模有限公司,浙江 湖州 313219)

爬模是利用附着在已浇筑成型的建筑结构上的爬升机构,随建筑结构逐层升高施工的一种模板工艺。液压爬模技术综合了大模板和滑动模板的优点,采用模板与爬模架联体同爬技术,目前已广泛应用于索塔、高墩、高层建筑工程和桥梁工程等[1]。

某塔楼结构高为175 m,采用框筒结构型式。由于爬模系统外围采用全封闭围护,挡风系数取值为1,其所受风荷载成为结构的主导荷载,普通脚手架体系难以满足受力要求。因此设计开发了新型桁架式液压爬模系统。由于风荷载对本项目的爬模系统有着关键的影响,结构的分析必须在不同情况下的风荷载作用基础上进行。

本文将分析液压爬模系统在自重、风荷载、施工荷载及模板荷载等作用下结构的力学响应。

1 桁架式液压爬模结构方案

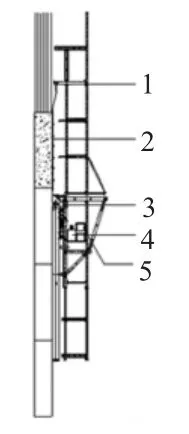

桁架式液压爬模主体结构主要有操作平台系统、模板系统、爬升机械系统、液压动力系统和自动控制系统这5个部分组成[2],如图1所示。

图1 桁架式液压爬模系统构成

2 有限元模型

2.1 材料及单元的选择

根据液压爬模系统的实际结构,材料选用Q235,主要设计参数如下:

钢弹性模量Es=2.06×105MPa;

材料容许应力[σ]=215 MPa。

结构构件等选用一般梁单元模拟,主平台钢板采用板单元模拟。模型严格按照结构真实截面进行模拟。

2.2 模型建立[3]

液压爬模结构竖向受力,主要由承重挂钩承受;水平风荷载,由承重挂钩和下部撑腿共同承受。在爬模正常工作状态下,顶部增加拉结点,可以明显降低承重挂钩的水平受力,改善结构的受力体系。

在爬升工况下,液压爬模承重挂钩和下部撑腿通过限位装置沿着导轨爬升,共同承受水平荷载;竖向荷载由防坠装置承受。

本工程爬模最大跨度为12 m,因此,计算模型单元宽度按最不利情况取12 m。采用Midas gen Ver.730建立的有限元模型如图2。

图2 液压爬模有限元模型

3 计算结果

以工况一(8级风正风压)的工作状态为例。

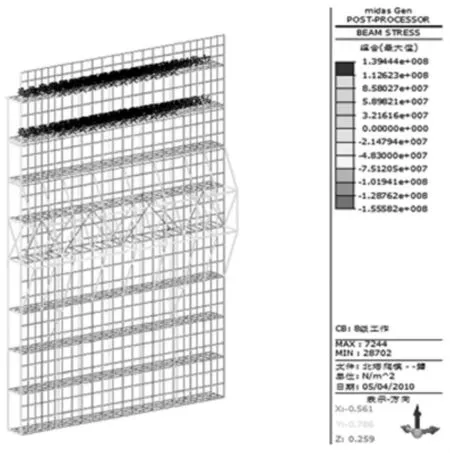

3.1 应力计算结果

液压爬模结构在本工况下的最大组合应力为-155.6 MPa,位于绑筋操作架小梁处,其中主要承重构件最大应力为-142.1 MPa,位于机位位置主桁架大梁上,如图3所示。

图3 工况一组合应力图

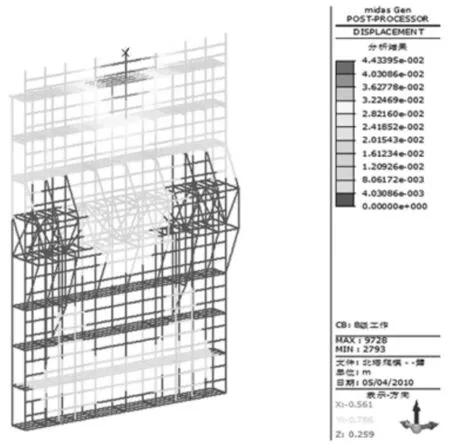

3.2 变形计算结果

液压爬模结构在本工况下的最大变形为4.43 cm,满足要求,位于爬模顶端,如图4。

图4 工况一变形图

3.3 系统在不同工况下的力学性能

通过同样计算,得到桁架式液压爬模系统在不同工况下的力学性能见表1。

表1 各工况下的结构响应

4 结束语

通过以上对新型桁架式液压爬模系统,在200 m高度不同工况的计算分析,可以得出如下结论:

(1)通过采用桁架结构作为主要受力构件,极大地提高了结构的承载能力,增加了结构的整体刚度,改善了结构的稳定性。

(2)在8级风作用下最大应力为197.9 MPa,最大变形为5.52 cm,满足承载力和正常使用要求。相比传统提升脚手架系统,避免了大风情况下无法正常施工,甚至需要清除多余荷载等问题,大大提高了施工效率,节约了工期。

(3)在10级风环境下,在爬模上部的作业层必须增加拉结,其最大应力-200.4 MPa,最大变形2.97 cm,满足承载力和变形要求。

[1]龙 琼,张 刚.液压爬模系统的构造及应用[J].重庆交通学院学报,2006,25(3):26-31.

[2]顾国明,夏卫庆,唐建飞,陆 云.闵浦大桥液压爬模系统的设计[J].建筑机械化,2007,(10):31-33.

[3]周海兵.液压爬模系统有限元分析[J].山西建筑,2011,37(13):36-38.