某型机主起落架轮舱梁数字化的高效创新加工

刘川烈

(中航工业沈飞工业集团数控加工厂,辽宁 沈阳 110850)

模锻件一直是数控加工零件中的“瓶颈”,由于其毛料的特殊形式,需多次翻面加工,随时倒动压板,加工效率低,加工品质不稳定,工人劳动强度大。

1 零件用途

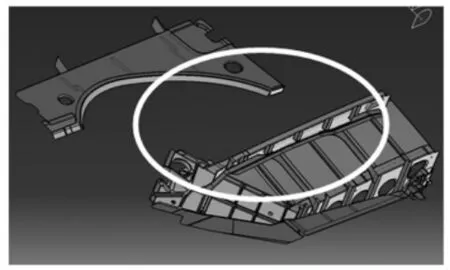

某机型主起落架轮舱梁,是该飞机上的一项重要零件,在主起落架轮舱组件中起着重要的支撑作用,为该组件的主要承力构件,是起落架组件中的重要零件之一。见图1,圈中即为主起落架轮舱梁。

图1 主起落架轮舱组件图

2 零件分析

2.1 毛料信息

零件的材料牌号为2D70-T6,材料标准为11-CL-029B,模锻件,铝合金模锻件材料的特性是切削性较好,但变形较大。

2.2 加工公差

加工厚度尺寸的极限偏差为

δ=(1.9~2.5)mm 时,(+0.1/-0.2)mm;

δ=(2.6~3.0)mm 时,(+0/-0.3)mm;

δ=(3.6~18)mm时,(+0/-0.5)mm。

其余未注尺寸公差按HB5800-1999。

3 加工方案

3.1 数控设备的选择

零件的两端型面角度为32°,内外形的几处下陷角度33°,其余各个部分角度都不是很大,综合考虑现场设备的机床刚性、加工精度、最大角度等各方面参数,选择蓝宝地机床,对于零件两端型面可采用行切方式加工,外形闭角下陷可采取在另外一侧单独补加工,内形闭角下陷余量较小,可钳工去除。

3.2 加工工艺方案的制定

在模锻件的加工中,由于其材料易变形,因此工艺方案的制定,必须在控制变形的基础上,再考虑其他要素。

一般的模锻件都采取“一面粗铣→翻面粗精铣→再一面精铣”的比较常用的加工方案。一些变形较大零件,为了消除变形甚至采取更多次的翻面,这种加工方案的最大弊端,是效率低,工人劳动强度大。

针对主起落架轮舱梁的具体情况,最有效率的加工方式,就是一次翻面。但是,这样存在一定风险,必须对零件进行详细分析,论证其可行性,结果如下:

(1)有利方面:

一是从零件结构上看,稳定性较好,腹板上的筋条较多,成规则的网状结构,对零件的变形有很好的抵御作用;

二是零件腹板的最小厚度为5 mm,缘条的厚度为5~7 mm,筋条的最大厚度8 mm,较大的厚度决定了零件有较好的刚性。

(2)不利方面:

一是一次翻面加工去除余量太大,应力原因必然导致零件变形;

二是零件一端的开口部分在,切断后应力的释放最为剧烈,是整个零件最易变形的地方,控制开口部分的变形,是控制整个零件变形的关键之处。

通过对零件的整体分析,认为如果工艺安排合理,措施得当,完全可能把变形控制在合理范围内,因此,采取一次翻面加工方式。

3.3 零件的装夹定位

针对零件模锻件毛料的具体形式及加工流程,申请了2套工装。第一套工装以2-Φ18H9定位孔及毛料筋高平面定位,第二套工装以2-Φ18H9定位孔及已加工腹板面定位。

3.4 装配对零件提出的要求

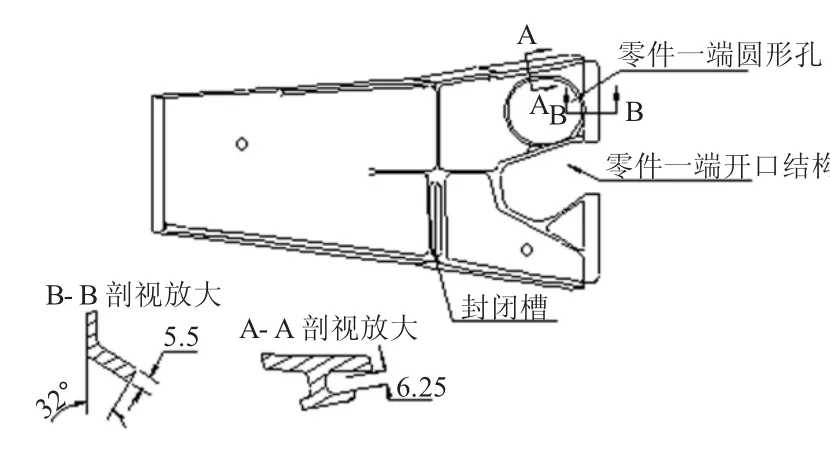

在主起落架轮舱组件的装配中,主起落架轮舱梁的两处缘条外形、两端外形是装配基准,内形封闭槽及两处内形有重要装配要求。如图2

图2 主起落架轮舱梁装配要求

3.5 刀具的选择

零件加工中刀具的选择,依然遵循粗加工时尽量选择较大的刀具,半精加工与精加工选择与零件结构相近的刀具。这里粗加工选择直径为Φ 30 mm的刀具,提高效率。

在半精加工、精加工中,选择直径为Φ 20 mm铣刀,在余量不大的情况下,Φ 30 mm铣刀与Φ 20 mm铣刀轨迹一样,选择Φ 20 mm铣刀是为了给转角留更少的余量,以便清转角。

在主起落架轮舱梁的加工中,多次应用了Φ 8 R4 mm铣刀(国球刀),因为在零件中存在大量的不规则结构,如内形闭角区、倾斜腹板、转角R4 mm等。

由于宽度14 mm、深度52 mm封闭槽的存在,选用Φ 10 R4 mm铣刀。

零件一端的大孔与内形之间的闭角区域,最小处间隙仅有6.25 mm,这处结构是整个零件加工刀具选择最难的地方,综合考虑各方面因素,选用Φ 6 R3 mm铣刀。

3.6 加工难点

在主起落架轮舱梁的加工中,存在以下较难加工的地方,见图3。

图3 主起落架轮舱梁加工难点示意图

(1)以零件一端的开口部分为代表的零件变形控制,以及翻面加工零件“弓起”的处理。

(2)零件一端的大孔与内形之间的闭角区域最小处间隙,仅有6.25 mm,既保证零件的加工品质,又不伤及零件,是加工过程的控制点之一。

(3)在宽度仅为14 mm,深度为52 mm封闭槽的加工中,既保证加工零件加工品质与刀具的安全,又要保证两面加工无接刀。

(4)由于零件开口处更易变形,因此开口处的大孔两面接刀的处理,是另一难点。

(5)开口处倾斜腹板结构复杂,需要多次加工,既保证腹板厚度,又保证去除残余时与腹板面接平。

(6)开口处一端与毛料连接处宽度5.5 mm,角度32°,切断时如何保证零件不颤动,是又一难点。

3.7 加工难点的解决措施

针对以上加工难点,采取以下措施予以解决:

(1)对整个零件进行粗加工、半精加工、精加工,做大限度地释放应力。零件一端的开口部分在粗铣阶段,就将开口完全铣开,使之充分变形,在零件正面的余量已基本去除的情况下,再进行精加工,保证精加工后变形可控。

(2)在第一面加工结束后,由于去掉了大量的毛料,必然导致零件“弓起”,给第二面的加工带来困难,这时只需将零件压平即可,粗加工后“弓起”基本消除。

(3)在主起落架轮梁的数控加工部分中,最危险的部分就是此处。考虑零件结构的特殊性与刀具刚性,在现有的刀具中选择Φ 6 R 3 mm球头铣刀。

(4)为了保证刀具的刚性及在铣切区域有一定的活动空间,选用Φ 20 R 4铣刀,轴向切深3 mm。在第二面加工时,要求腹板面与工装贴合完好,以保证零件的实际位置与理论相符合。

(5)倾斜腹板是零件最边缘处,结构性复杂,稳定性差。我们采取预留光刀程序单个保腹板,最后逐个清转角的办法。

(6)零件开口处结构的切断处为厚度5.5 mm、长度115 mm,与腹板面成32°的两个倾斜面。32°超出了蓝宝地机床的角度范围,由于其结构特殊,无法常规去除,因此采取Φ 20 R1 mm铣刀行切,底面留1 mm余量连接的办法解决。

3.8 内形闭角下陷及外形角度下陷的加工

零件内形存在3处闭角下陷及1处外形角度下陷。由于机床角度的原因,数控无法加工。对于内形闭角下陷,按与外形开角下陷平行尺寸加工;外形下陷,按划线尺寸加工。

4 数控程序的编制

4.1 刀具运动轨迹的编制

在粗加刀阶段余量较大,因此粗加工阶段刀具径向最大步距15 mm,轴向切深5 mm。在半精加工及精加工阶段,为了获得更好的表面品质及保证零件尺寸,加工底面时刀具径向步距10 mm,轴向切深1 mm,加工侧面时,轴向切深5 mm。

4.2 刀具参数的选择

在零件加工中,刀具参数的选择按数控程序无人工干预的要求设置,所有程序的参数不需工人干预,即可达到优质高效的要求。详见表1。

表1 加工刀具选择及切削参数数值

4.3 转角降速

在零件加工过程中,为了使铣切过程更加顺畅,同时也按照程序无人工干预的要求,需要在程序铣切零件转角时自动降速,因此在程序编制时,设置转角降速。

4.4 编程容差设置

对于粗加工,为了提高效率,容差(Tolerance)设为加工余量的1/5~1/3。精加工是最终加工,为了保证零件尺寸和表面光洁度,容差一般设为0.01~0.02 mm。

5 结束语

通过对现场加工零件的统计,一般零件准备时间占据了零件总工时的很大比例,模锻件就体现得更加明显。

在主起落架轮舱梁的加工中,效率较之以前类似零件有非常明显的提高,原因归纳如下:

第一是零件加工方式的转变。由多次翻面加工,转为一次翻面加工,62 mm×390 mm×770 mm的外廓尺寸,在模锻件中是较大的零件,能实现一次翻面加工完,大大提高了效率,缩短生产周期,减小工人劳动强度。在工艺流程设计上是一个创新,一个大的进步,为类似零件的加工提供了重要的参照。

第二是工艺安排合理。模锻件由于其结构的特殊性,导致在加工过程中需要频繁倒压板,另外由于其零件变形,在加工过程中精铣内形时需要保证缘条厚度。经过细致分析,合理安排加工顺序,减少倒动压板次数,并对铣内形程序进行拆分,单独编制保证缘条厚度的内形程序,方便了零件的加工。

通过主起落架轮舱梁的加工,使我们对模锻件的加工方式有了更深的了解,对后续的模锻件加工有一定的借鉴意义。

[1]唐世林,柯吉友.机械加工技术[M].北京:北京理工大学出版社,2009.

[2]张建中.机械制造工艺学[M].北京:航空工业出版社,2000.

[3]张 玉,刘 平,等.几何量公差与测量技术[M].沈阳:东北大学出版社,2003.

[4]庞丽君,尚晓峰,等.金属切削原理[M].北京:国防工业出版社,2009.

[5]柴增田.金属工艺学[M].北京:北京大学出版社,2009.

[6]GB5800-1999,一般公差[S].