发动机缸孔珩磨网纹评定及常见网纹问题解析

商成超,赵兴龙

(上汽通用五菱汽车股份有限公司 发动机制造部,广西 柳州 545007)

缸孔经过镗削后,为提高形状精度和降低表面粗糙度,更好地提高发动机的性能,一般还需要经过粗珩、半精珩、平台珩共3次珩磨。其中,?粗珩主要是形成正确的几何形状,如圆柱型孔和适合后续加工的表面粗糙度,半精珩过后形成均匀的交叉网纹,平台珩削去精珩后的波峰,在孔壁形成平台断面。

缸孔珩磨后的表面品质,需要通过珩磨网纹参数来评定和控制。在众多评定理论中,Abbott-Firestone曲线(轮廓支撑长度率曲线)应用最为广泛。其用粗糙度轮廓深度的函数,表达轮廓支承度率的增长,结合缸孔表面平台网纹自身的特点及缸孔工作状况,确立了各项网纹参数指标。

这些指标可以对缸孔表面的网纹分布、磨合性能、润滑性能等使用性能进行的量化分析,准确的评定珩磨后缸孔的表面品质。

1 Abbott-Firestone曲线的作图方法及理论基础

1.1 Abbott-Firestone曲线介绍

在平面直角坐标系中,横轴表示支撑率(从0%~100%),纵轴表示截距,纵轴的零点对应轮廓高度的最大峰顶线,不同截距线对轮廓曲线进行分割,计算出这些截距的tp值,在坐标系上描出其位置,将这些点圆滑的连接起来,就得到了Abbott-Firestone曲线,如图1所示。

图1 半精珩和平台珩后网纹波形图

1.2 参数定义及对发动机性能的影响

轮廓支撑长度率为40%的切线,将曲线分成3个区域:波峰区,中心区,波谷区。通过一组基于轮廓支承长度率曲线的参数(如图2所示),结合缸孔实际工作情况,评定珩磨后缸孔表面网纹品质。

图2 轮廓支撑长度率曲线

(1)Rpk简约峰高,即轮廓峰的平均高度。当发动机开始运行时,这一部分将很快被磨损掉,被磨损的时间,即发动机的磨合时间。

(2)Rk核心深度,即轮廓峰和轮廓谷之间的轮廓深度。是缸孔与活塞长期的工作表面,该参数的大小,直接影响发动机的运转性能和使用寿命。

(3)Rνk简约谷深,即轮廓谷的平均深度。可理解为深入工件表面的沟槽深度,发动机工作时,沟槽储油,并形成油膜,提高了缸孔的耐磨性能,也能大幅度降低油耗。

(4)Mr1轮廓支承长度率,可理解为轮廓峰部分占整个轮廓的百分比。其值是缸孔进入长期工作表面的上限值。

(5)Mr2轮廓支承长度率,可理解为轮廓峰与核心轮廓部分占整个轮廓的百分比。其值是缸孔进入长期工作表面的下限值,其数值的大小,不但决定了磨损量,还决定了深沟槽的贮油、润滑能力。

图中参数的确定,需要使用一条回归线,回归线的40%以上的部分是tpc曲线上的点构成,回归线在纵坐标方向上的差值平方最小,回归线与纵轴两交点之间的垂直距离,即为核心粗糙度深度Rk,两交点对应的截线位置即为Mr1、Mr2对应的截线位置。

2 珩磨后表面网纹参数的调整方法

2.1 Rpk超差

Rpk超上差,可能是平台珩的压力小,或者平台珩的时间短,可加大平台珩压力和增加平台珩的时间来解决,但也有可能使得Mr1超差。如果Rpk超差的同时,Rz、Rνk、Rk都较大时,可适当地减少半精珩的时间来减小Rpk值。Rpk超下差,可能是平台珩压力过大,或者平台珩时间过长,也可能是半精珩压力过高、半精珩的砂条硬度过高。

2.2 Rk超差

Rk超上差,即Mr1和Mr2的截距差过大了,其主要原因是平台珩的压力小,或者平台珩的时间短,也可能是半精珩的压力过高,沟槽数量过多,间接地说,就是砂条浓度高或砂条基体软。Rk超下差,即Mr1和Mr2的截距差过小了,其主要原因是平台珩的压力大,或者平台珩的时间长,也可能是半精珩的压力过低,沟槽数量过少,间接地说是砂条浓度低或砂条基体硬。

2.3 Rνk超差

Rνk超上差,说明半精珩的压力过高,砂条基体软或者粒度大。Rνk超下差,说明半精珩的压力过低,砂条基体硬或者粒度小。

2.4 Mr1超上差

主要原因是平台珩的压力过大,或者平台珩的时间过长。

2.5 Mr2超差

Mr2超上差,因为Mr2是某一点的tp值,也就意味着在这个切割深度时,沟槽的总宽度较小。可通过增大半精珩压力或者减小平台珩压力和时间来解决。Mr2超下差,意味着在这个切割深度时,沟槽的总宽度较大。可通过减小半精珩压力或者减增加平台珩压力和时间来解决。

以上对于各个网纹参数的超差调整,做了简要的、指导性的分析,在实际加工过程中,情况复杂,需结合具体情况进行综合分析。

3 生产中常见的网纹参数超差问题

从生产的经验来看,珩磨后网纹参数达不到要求的原因较多,如砂条、珩磨过滤系统、在线测量的反馈系统等问题,以及珩磨余量、珩磨时间、涨刀压力等加工参数等设置不合理,都会导致珩磨后网纹参数达不到要求,下面列举一些常见的问题进行说明。

3.1 砂条

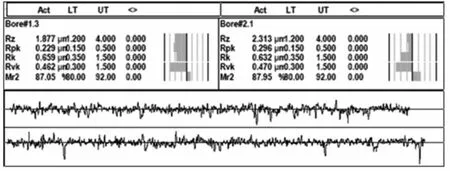

(1)珩磨砂条太软,平台珩时磨粒易脱落,抛光作用差。砂条太硬,已磨耗的磨粒不易脱落,自锐性不良,砂条表面易堵塞,切削性能低甚至消失,工件表面品质差。图3为过硬的平台珩砂条珩磨后的缸孔表面网纹测量结果。从网纹图形可看出,平台珩没有发挥其有效的切削性能,导致Rz、Rνk等超上差。

图3 砂条自锐性差导致网纹参数不合格测量数据

(数据中Act表示粗糙度的实际测量值,LT表示该粗糙度的下公差,UT表示该粗糙度的下公差,<>标识超差量。文章中的其他网纹测量数据,可参考图3的文字说明)

图4为平台砂条存在较大未脱落的砂粒,致珩磨后缸孔表面有深刮痕。

图4 缸孔表面有深刮痕照片;显微镜观察下的平台珩砂条存在较大砂粒未脱落照片

(2)砂条结合剂选择不合理。目前常用的粘合剂,有树脂结合剂和青铜结合剂。前者主要用于低粗糙度珩磨,因易受碱的侵蚀,珩磨时应避免用含碱的冷却液。后者强度高,耐磨性好,自锐性较差,用于脆、硬材料或韧性材料的粗珩。

(3)砂条粒度不够细,或粒度牌号不准。珩磨砂条有金刚石砂条或碳化硅砂条,选用时主要根据加工材料以及粗糙度要求,选择合适的砂条粒度。比如半精珩/平台砂条粒度为D76/D30的情况下,珩磨后缸孔表面粗糙度满足 Rz 1.2~4.0 μm,Rpk 0.5~0.15 μm,Rk 0.35~1.5μm,Rνk 0.3~1.5 μm的要求。

表1 砂条粒度与产品表面粗糙度对应关系参照表

(4)砂条修整、规圆后的直线度、圆柱度不好。如图5-1所示为平台珩规圆后砂条的直线度为0.03 mm(要求控制在0.01 mm以内),导致珩磨过程中砂条部分位置未参与切削,对峰顶去除效果不好,部分位置半精珩后的沟槽还很深,导致Rz超上差、支撑率Mr2超下差;图5-2所示为正常珩磨网纹测量数据。

图5-1 砂条规圆后直线度不好导致网纹参数不合格

图5-2 砂条规圆后直线度不好导致网纹参数不合格

3.2 精珩时,圆周速度太低,往复速度高

珩磨速度为旋转速度和往复速度的合成,旋转速度在18~25 m/min时最佳。缸孔的加工品质和往复速度有着直接的关系,往复速度在25~35 m/min时,网纹角在45°~70°时,珩磨效率最高。具体可根据缸孔要求的网纹角和加工粗糙度,进行合理选择。

3.3 平台珩时间或压力设置不合理

图6所示为平台珩压力是正常压力70%的情况下,缸孔珩磨网纹测量数据,从网纹波形图可看出,平台珩未进行有效切削,平台断面结构不好。

图6 平台珩压力偏小后缸孔的网纹参数测量数据

3.4 珩磨余量的控制

留给珩磨的加工余量以及粗珩、半精珩、平台珩之间的余量,都会对珩磨后的网纹参数产生影响。珩磨的加工余量取决于珩前的加工精度,一般情况下为0.04~0.1 mm。一般粗珩保留20~30 μm余量给半精珩。

3.5 珩磨液的影响

珩磨液脏,润滑性差(黏度低),珩磨液流量小也会直接影响网纹参数。珩磨过滤系统一般分一级、二级过滤,生产中需要定期检查珩磨液的pH值、浓度、杂质含量等指标,定期检查更换过滤器元件。珩磨液过脏以及冲洗能力不好,易导致缸孔表面刮痕及铁泥附着下砂条表面,致使砂条磨削性能变差(如图7所示)。

图7 珩磨头表面附着铁泥、珩磨头涨芯粘有铁泥

图8 所示为珩磨液过脏导致缸孔局部位置网纹沟槽过深(Rνk超差)。

图8 珩磨液脏导致珩磨网纹沟槽过深

4 结束语

本文介绍了缸孔珩磨表面评定曲线(Abbott-Firestone曲线)的作图方法和理论基础;并对加工中可能影响珩磨表面品质的因素,进行了总结和分析。笔者结合所在工厂的生产经验,列举了砂条、珩磨余量、珩磨参数、珩磨液过滤系统等方面所导致的缸孔珩磨网纹参数超差的常见问题,并对问题发生的原因作了简要分析,同时给出了相应的调整方法。在实际生产中,由于珩磨设备及工艺要求并不尽相同,相关参数可能有所出入;但亦可以参考本文对于控制珩磨表面品质的调整方法和建议,综合考虑并加以应用。

[1]李伯民,赵 波.现代磨削技术[M].北京:机械工业出版社,2003.

[2]杨 立.珩磨工艺与珩磨质量的分析与研究[D].天津大学,2002.

[3]郭俊平,李芳波.汽缸套平台平台珩磨网纹参数tp的解析及评定 [M].柴油机设计与制造,2008,15(4):43.