轨道车辆铝合金车体焊接工艺探究

张占岭

(南车青岛四方机车车辆股份有限公司,青岛 266000)

为实现轨道车辆的高速运行,轨道车辆车体采用轻量化设计,车体采用铝合金结构,以降低轴重,节约能源,减少轮轨冲击。但在铝合金车体制造过程中,铝合金型材及板材的焊接通常采用MIG焊接工艺,铝合金的线膨胀系数约为钢的2倍,凝固时体积收缩率达6.5%-6.6%,因此易产生焊接变形。对于薄壁铝合金型材(最薄处2.3mm)的焊接,焊接变形大,并常常产生气孔、裂纹等焊接缺陷,焊接难度大,生产的过程中会遇到很多的问题,因此铝合金车体进行焊接时,必须掌握铝合金车体焊接工艺,从而减小焊缝缺陷和焊接变形,提高焊接的质量,保证车体的几何尺寸及强度满足设计要求。

1 铝合金车体焊接工艺要求

轨道车辆铝合金车体主要使用5000系、6000系、7000系三种铝合金。其中5000系为铝镁合金,焊接性好;6000系为铝镁硅合金,焊接性好,焊接强度较高;7000系为铝锌合金,由于锌的加入,焊接性变坏,焊接强度也降低。由于铝合金熔点低、导热系数及热膨胀系数较大,因此在焊接时容易产生裂纹、融合不良、气孔等缺陷。轨道车辆铝合金车体焊接一般采用MIG/TIG焊接工艺,焊接时,应该注意环境、焊丝以及焊接方法等,从而可以保证焊接的质量。

1.1 环境要求

因为铝和铝合金的导热系数比较大,在相同的焊接工艺条件下,铝合金的冷却速度是钢冷却速度的(4~7)倍,铝合金在快速冷却的过程中,导致氢的溶解度下降,释放出大量的气体,这些气体在快速冷却的条件下来不及排除而形成大量的气孔。

1.2 焊丝、保护气体选择

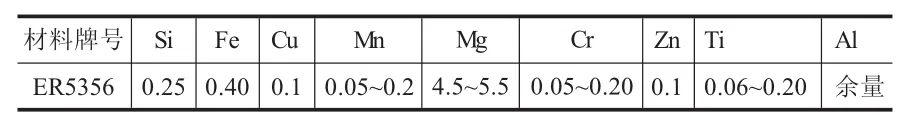

轨道车辆铝合金车体焊接用焊丝牌号一般采用SAF ER5356,属于 Al-5%Mg焊丝,规格为 φ1.2、φ1.6两种。这种焊丝中添加了微量元素镉和钛,不仅有利于使焊缝金属的晶粒细化,而且可以有效改善力学的性能,具有较好的耐腐蚀性和力学性能。A5356焊丝在母材为5000系、6000系、7000系均可使用。其中进口ER5356焊丝直径为1.2mm,化学成分为:

材料牌号ER5356 Si 0.25 Fe 0.40 Cu 0.1 Mn 0.05~0.2 Mg 4.5~5.5 Cr 0.05~0.20 Zn 0.1 Ti 0.06~0.20 Al余量

焊接保护气体采用高纯氩气,要符合GB/T10624-95规定,纯度达到99.999%以上方可使用。

1.3 焊接方法的选择

铝合金的焊接方法有很多种,铝合金车体焊接共采用了熔化极惰性气体的保护焊(MIG)、钨极惰性气体的保护焊(TIG)和电阻点焊三种焊接方法。

1.4 焊接速度的选择

在焊接时候,对于厚板的焊缝,为了能够保证焊接的质量在焊接的过程中使焊缝充分的融合,并且使焊缝内的气体充分的溢出,在进行焊接的过程中一般采用较慢的焊接速度和较大的电流进行焊接,对于薄板焊缝,为了避免焊缝过热,在焊接的过程中一般采用较快的焊接速度和较小的焊接电流,从而保证焊接的质量。

2 铝合金车体焊接工艺

根据铝合金焊接技术的经验总结及铝合金车体焊接变形规律,对车体总组装焊接制定了焊接工艺流程:车体预组→焊前尺寸调整→焊前清理→自动焊接→焊后打磨。

通过上述的焊接工艺流程可以看出,要控制铝合金车体焊接质量及整体几何吃尺寸满足技术要求,减小车体的焊后调修量;必须加强过程控制,通过在预组及焊前尺寸调整过程中对铝合金车体几何尺寸进行预变形控制,减小车体焊接变形,提高焊接质量。

2.1 车体焊接几何尺寸控制

铝合金车体焊接过程中,由于焊缝的中心线与结构截面的中性轴(通过重心的轴)不重合或不对称,导致了车体焊接完成后侧墙发生弯曲变形。这种变形在车体焊接中主要表现在车体焊接后侧墙直线度、宽度、高度及对角线发生变化,不能满足技术要求;通过实践从焊接顺序、预变形控制等方面制定了相应的工艺措施,主要措施如下:

(1)在车体焊接顺序方面,为尽量减小焊接不对称引起的变形,制定在焊接时,焊接方向一致从一端向另一端焊接;焊接时要对称焊接,一二位侧同时焊接。

(2)在预变形控制方面主要是在焊接前通过专用工艺装备及测量设备测量出车体侧墙直线度、车体宽度、高度及断面对角线,根据记录数据分析,通过手拉葫芦、工艺顶杆等工具对车体进行预制变形。

(3)现从车体长度方向上均匀的选取5个测量点,下表为车体5个测量点尺寸在各个工艺流程中变化情况。

?

从上表可以看出,焊接后车体的车宽与车高都会变小,因此车体的车高与车宽在焊接前应该根据现车的情况进行调整,适当的增加车高与车宽的几何尺寸,即用焊接的预变形法实现铝合金车体焊后尺寸的控制。

2.2 焊接工艺参数的选取

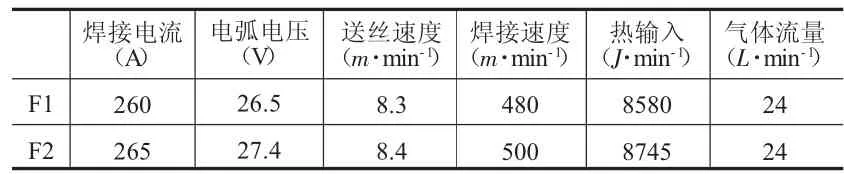

在进行焊接时,自动焊焊接参数应该根据焊接工艺的要求进行选择,其中焊接参数主要有

焊接速度(m·min-1)焊接电流(A)260 265电弧电压(V)26.5 27.4送丝速度(m·min-1)热输入(J·min-1)气体流量(L·min-1)F1 F2 8.3 8.4 480 500 8580 8745 24 24

3 铝合金材料焊接易产生的缺陷及防止对策

由于铝合金熔点低、导热系数及热膨胀系数较大,因此在焊接时容易产生裂纹、融合不良、气孔等缺陷。

3.1 裂纹

铝合金焊接时产生的裂纹主要有两种:凝固裂纹和晶界液化裂纹。焊接裂纹易于产生的部位:焊缝开头和焊缝结尾。

3.2 气孔

铝合金焊接中氢气是产生气孔的主要原因,氢气的侵入源(保护气体约占12%,电极焊丝的附着约占24%,母材附着约占7%,从空气中浸入约占57%)中尤为空气中侵入的氢气所占比列最大,气孔的防止对策如下:(1)母材及焊丝表面的油污、水分应去除。(2)焊丝拆包装后,应尽快用完,当天如没使用完的焊丝,应拆下,送到保温箱中保存。

3.3 焊接变形

铝合金焊接易出现纵向收缩变形、弯曲和翘曲、波浪变形、角变形等各种焊接变形及焊接残余应力。防止焊接变形的措施:(1)合理的焊接顺序,必要时制定焊接顺序方案。(2)机械固定,根据产品结构,设计和制作合适的工装夹具。

4 总结

轨道车辆车体采用铝合金进行焊接制造,在车体制造技术条件中要求极为严格,铝合金熔点低、导热系数及热膨胀系数较大,在焊接过程中需要进行大电流快速焊接的特点,加大了难度;通过在车体生产制造过程中不断探索、改进,逐步提高铝合金车体制造技术;减少焊接中出现的缺陷,从而提高焊接质量和工作效率。

[1]佟维,刘晓雪.《高速动车组铝合金车体结构优化策略》.计算机力学学报;2009,03(9):83—88.

[2]李永军,孙丙河.《CRH3型动车组铝合金车体总组成焊接系统》.大连交通大学学报;2009,02(7):25—27.