冷轧滚筒式飞剪介绍及维护要点

王甲子

(宝钢湛江钢铁有限公司,上海 200941)

随着轧制连续化、高速化、自动化程度的高度发展,滚筒式飞剪已经成为连续轧制生产线上不可或缺的重要设备,主要用于热轧及冷轧机组定尺、切头、切尾、切取试样以及进行事故处理等,其中冷轧带钢滚筒飞剪,一般布置在卷取机之前,切断带钢,用于分卷[1]。作为酸轧联合连续生产线的关键设备,飞剪承担着在线剪切板带以便产品分卷卷取的任务。酸轧机组产值高达50万元/h,飞剪能否正常运行,直接决定着整条生产线的能力是否正常发挥。某钢厂1420酸轧机组在投产初期的1998年上半年,就频繁出现过飞剪不能正常剪断带钢现象,造成巨大的经济损失[2]。

因此,充分了解飞剪的结构及工作原理,总结其维护及检修经验,对维护生产正常运转,提高企业经济效益非常必要。

1 飞剪结构及工作原理分析

1.1 典型结构分析

冷轧滚筒式飞剪设备,国外主要以西马克公司及三菱日立技术为代表,国内则以西安重型机械研究所有限公司(以下简称西重所)技术较强。西重所首次自行设计研发可与国外技术媲美的滚筒式飞剪设备,并成功应用于宝钢2030轧机及梅山钢铁冷轧产线。

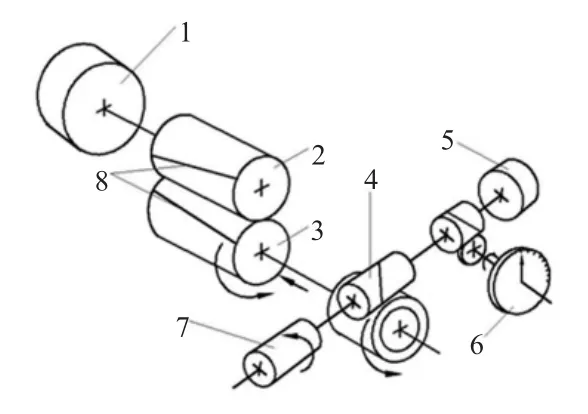

图1 飞剪结构简图

滚筒式飞剪,一般由飞剪本体、传动装置和设备润滑配管等3个部分组成,其机架与转毂合二为一,成为一个整体,不单设经常更换的成对转毂,结构简单,刚性大,剪切精度高。飞剪机械主体如图1所示,主要包括传动机构、剪切机构。飞剪传动机构,主要由电动机、减速箱以及安装在上下滚筒传动侧的同步传动齿轮组成。

飞剪工作时,由1台或2台变频控马达驱动2个滚筒[3]。飞剪的剪切机构由装有刀片的上下滚筒组成,通过相对转动,实现上下刀片剪刃错位对带钢的剪切。同时,鉴于同一机组生产带钢的厚度和强度也会发生变化,为了适应机组生产需要,飞剪剪切机构还具有侧间隙调节的装置,从而实现刀片间隙变化、提高剪切能力的功能。

1.2 飞剪工作原理

滚筒式飞剪剪切过程如图2所示,分为待机、剪切、减速、停止和复位等过程。

图2 滚筒式飞剪工作过程

工作过程中,刀片随上下滚筒由初始位置在马达驱动下进行加速转动,达到同步速度后进行剪切,剪切完成后进行减速阶段,最后复位抱闸,等待下一次剪切,工作过程频繁启动、加速、停止。

按照设计要求,刀片在剪切带钢时,要求随运动的带钢一起移动和转动,即刀片刃口需同时完成剪切和移动两个动作,且剪刃在带钢运动方向的瞬时分速度VH应该与带钢运动速度V相等或大于2%~3%。若速度过慢,容易发生堆钢损坏刀片的情况,一般

VH=(1.1~1.35)V 为宜[4]。

运价公开会让货主很清晰地掌握整个运输过程的费用,为货主省去咨询运价这一环节.深圳港应当将水上“巴士”运价信息公开,并使其运价在一定时期内具有良好稳定性.

飞剪剪切带钢过程从理论上可分为:刀片弹性压入金属阶段;刀片塑性压入金属阶段;金属塑性滑移阶段;金属内裂纹萌生阶段和扩展阶段;金属内裂纹失稳扩展和断裂阶段[5],如图3所示。

图3 飞剪剪切原理

因此剪切时刃口不是垂直进入带钢,而是剪挤并举,较宜用于剪切相对较薄带钢。剪切厚带时,剪切力会急剧增加,剪切品质也不好。

2 冷轧飞剪应用概况

目前宝钢的国内冷轧机组最多,技术发展最全面。滚筒式飞剪广泛应用于轧机分卷剪切。飞剪技术覆盖了飞剪各主要供应商,见证了飞剪技术的发展,也具有不同形式飞剪的使用实绩,可以代表滚筒式飞剪在国内冷轧的应用概况。

滚筒式飞剪关键技术及特点,主要在于剪切机构的设计,即剪切刀刃形状。基于剪切原理出发设计,目前滚筒式飞剪剪切刀刃形状,主要分为两大类3种形式:即线接触直刃剪切(剪刃为直刃形)、逐点啮合斜刃剪切(剪刃为曲线形,包括圆弧剪刃及螺旋剪刃两种形式)。

2.1 线接触直刃剪切

以西马克早期及三菱日立的飞剪刀片剪刃为代表。该种形式上下刀片剪切时是线接触剪切模式,即上下刀刃同时与带钢剪切面接触剪切,这种飞剪主要在宝钢冷轧厂中主要应用于早期西马克机组(如1420轧机)及近期三菱日立机组(不锈钢轧机)。这种剪切方式必然要求飞剪的马达功率较大,宝钢1420轧机就曾频发飞剪马达过载跳电,而不锈钢轧机飞剪上下滚筒分别由两个变频马达单独驱动。

2.2 逐点啮合斜刃剪切

剪刃为曲线形式,分螺旋剪刃及圆弧剪刃。

综合考虑剪切原理及马达配置,上下刀片逐点啮合斜刃剪切所需剪切力,将比直刀刃线剪切力要大幅降低,所需的马达功率也可相对降低。因此,一般曲线剪刃滚筒式飞剪均用1台变频马达驱动。

该类飞剪以西马克后期及西重所自主研发的设备为代表,主要应用于宝钢1730、2030、梅钢等冷轧轧机机组。其中1730轧机机组飞剪,为西马克圆弧形剪刃飞剪,剪刃在旋转方向的剪切线上为圆弧形,其弯曲半径在20 m以上。剪切时从中间开始剪切带钢,然后对称的从两边依次进入咬合,切断带钢。而2030及梅钢冷轧,则为西重所自制的螺旋剪刃,飞剪刀片在滚筒旋转方向上的剪切线为螺旋线,西重所飞剪螺旋角优化设计为0.65°[6],剪切时为斜刃从带钢一端咬合逐点切断带钢。但值得注意的是,由于带曲线剪刃刀片实际加工难度高,故设计时加工刀片均按普通直刀片加工,安装时利用专用夹具按照要求,将刀片弯曲成所要求的形状固定在滚筒上。与直刃刀片安装相比,曲线剪刃的安装要求更高。

3 飞剪检修维护要点

3.1 传动机构的检修维护

飞剪传动机构的点检维护,与其他设备维护项目类似,主要注意以下方面:

(1)齿轮箱及马达接手的连接螺栓紧固情况,需定时检查有无松动;

(2)齿轮齿面接触情况,是否有点蚀、磨损;

(3)齿轮箱及轴承的润滑情况。

3.2 剪切机构的检修维护

剪切机构的主体,就是刀片及间隙调节机构。飞剪剪切机构的刀片使用寿命及检修维护周期,一般以刀片的剪切次数衡量。飞剪刀片一般由数量不等的楔形块,分段将刀片紧固到滚筒或刀座上,因此楔形块、刀片与滚筒的安装精度,直接影响刀片的剪切间隙。刀片更换后间隙调节均匀,可使刀片剪刃整体受力及磨损均匀,大幅度提高刀片的剪切寿命,不会产生局部磨损过度,造成剪切不良。以宝钢1730酸轧西马克飞剪为例,刀片间隙调整好,使用寿命可达6~8个月,刀片间隙调整不好,寿命减少一半。

下面根据现场使用经验,阐述两类飞剪刀片更换及间隙调整的步骤及技术要点。

3.3 换刀准备

(1)刀片尺寸的复测及状态确认。飞剪刀片剪切次数均在1万~2万次之间,尺寸精度在0.01 mm左右,一旦刀片尺寸不符合要求,将改变刀片剪切间隙,直接影响刀片的使用寿命,造成计划外机组停机,影响生产节奏。因此对于上机刀片,必须严格复测刀片尺寸,主要是刀尖角度、刀片平行度、厚度及高度等,另要观察刀刃是否有损坏,如有轻微损坏,对刀片寿命也有很大影响;

(2)飞剪刀片更换,主要是保证间隙均匀一致,刀片必须均匀紧固。主要工具为:塞尺、力矩扳手、量块(圆弧剪刃调节用,其他剪刃不需要)、刀片工装、各种厚度的纸张(用于检验间隙均匀性)、铜棒。

3.4 换刀要点

(1)拆装刀片时,必须将飞剪间隙调至最大,再转动至合适位置拆装,防止转动过程中,上下刀片刃口干涉损坏;

(2)刀片拆装时,需对上下刀的楔形块进行标记区分,不能混用,安装时对应复位;

(3)新刀片上机前,必须对夹具或滚筒安装刀座进行清洁,防止留有异物,影响安装精度;

(4)在夹具或刀座上安装刀片时,严格用力矩扳手从中间向两边交替紧固紧固螺栓。严禁从一端或随意紧固楔形块螺栓,否则易造成刀片剪切间隙不均匀,这种情况在现场经常发生;

(5)螺栓紧固后,用铜棒对各楔形块反复敲打再紧固,反复几遍,保证各楔形块均紧固到位,并用塞尺测量刀片与刀座之间间隙,不能超过0.02 mm,不达标,则紧固相应间隙大处的小楔形块;

(6)对于圆弧剪刃刀片的安装,还需找准上下刀片刀座端部对齐位置,以保证上下刀片圆弧顶部对中。

3.5 间隙调整及要点

刀片间隙调整,是飞剪换刀最关健之处,需要仔细耐心。主要技术要点如下:

(1)手动调节间隙调节机构,将飞剪间隙放大到0.15 mm以上(以间隙指示刻度盘读数为准),防止碰刀;

(2)将较厚的纸放在滚筒整个宽度方向(建议用一般广告铜版纸,厚度约为0.15 mm),并旋转飞剪剪切,查看每张纸的剪切情况,如果局部没有剪断,则将该区域楔形块用铜棒加铁锤敲击,并用力矩扳手紧固。紧固后,再用同样厚度纸反复剪切、检验、紧固,直到宽度方向上所有的纸都能剪断;

(3)调小间隙,用相应厚度纸重复第二步,直至所有纸张剪断,保证间隙均匀;

(4)检验间隙合格后,调整到要求的间隙,并进行电气标定。

4 结束语

通过滚筒式飞剪的结构分析及工作原理分析,介绍了滚筒式飞剪在宝钢冷轧中的应用概况及技术特点。针对常用冷轧滚筒式飞剪的不同剪刃形式,进行了详细的阐述和总结,并结合现场实践经验,对飞剪检修维护中的技术要点做了介绍。该检修维护经验,在宝钢冷轧各条机组中得到了应用,大大缩短了飞剪的检修时间,提高了飞剪刀片更换的精度,延长了飞剪的周期使用寿命,产生了较大的经济效益,方法切实可行,也可对类似的飞剪检修维护,起一定的参考借鉴作用。

[1]鄂世伟,胡高举,王 宇.滚筒飞剪剪切力计算研究[J].重庆工学院学报,2007,21(7):45-49.

[2]余基来,刘永丰.1420酸轧机组滚筒飞剪故障及改进措施[J].上海金属,2001,23(1):36-38.

[3]王 嵘,谷开峰,周奇阳,等.酸轧机组机械设备[M].上海:宝钢冷轧厂设备管理室,2007.

[4]孙福杰,叶志海,李 武.20 t飞剪机传动原理及其使用情况分析[J].一重技术,2003,(4):36-38.

[5]杨 伟.滚筒式飞剪力能参数计算及优化[D].重庆:重庆大学,2003.

[6]藏毅民,刘永丰,等.螺旋剪刃间隙自动调节滚筒式飞剪的设计计算[J].宝钢技术,2011,(6):77-80.