浅析在用压力容器的磁粉检测工艺要点

檀发佳

(钦州市特种设备监督检验所,广西 钦州 535008)

在用压力容器运行过程中产生的缺陷,多为表面缺陷。磁粉检测作为五大常规无损检测方法之一,适用于检测铁磁性材料的表面和近表面缺陷。在承压设备检测中,由于具有探伤灵敏度高、成本低和检验速度快等特点,而被广泛应用于压力容器的定期检验中。但由于工件结构、盛装介质特性和现场环境条件等因素影响,选取合适的设备材料和磁化方法,是保证磁粉检测工艺的重要内容[1]。

笔者根据工作中的经历与体会,对在用压力容器的磁粉检测工艺要点,进行了分析,谨作引玉之砖,供同行借鉴。

1 设备材料的选择及综合性能测试

1.1 检测设备

根据便携的需要,选用北京产的DCE-E型旋转磁场探伤仪,探头装载有照明灯,可以保证观察磁痕时的光照度。现场宜选用交流电源。由于交流电的集肤效应,使被检工件的磁通集中于表面,有助于表面缺陷的检出。磁粉检测设备应该定期作自校准(如提升力测试、灵敏度测试等),并确保在校准期内。

1.2 磁粉材料

干粉法检测,灵敏度低于湿粉法。而且若是在容器内检验,干磁粉容易漂浮于空气中,而被人吸入,影响检测人员的健康。在用压力容器定期检验中,通常采用湿磁粉法。对于设计参数较低的在用一、二类压力容器对接焊缝,一般选用非荧光黑磁膏与水配比成磁悬液即可;对于被检测面为接管角焊缝、搭接焊缝或处于仰立焊位置,应使用非荧光油磁悬液进行检测;三类容器、盛装有毒有害或易燃易爆介质容器(如球型储罐等),要求采用的磁粉材料,有较高的综合检测灵敏度,应选用荧光水磁悬液或油磁悬。

1.3 综合性能测试

由于容器内外探伤部位分别处于平、横、立、仰的全位置状态,在工件上用A型标准试片校核综合性能灵敏度时,试片应贴于操作条件最为恶劣、对探伤灵敏度影响最不利的仰立部位(如球形容器内上极板焊缝,卧式容器内表面顶端焊缝),以了解被检工件表面有效磁场强度和方向、有效检测区级磁化方法是否正确[2]。

2 实施检验

2.1 工件准备

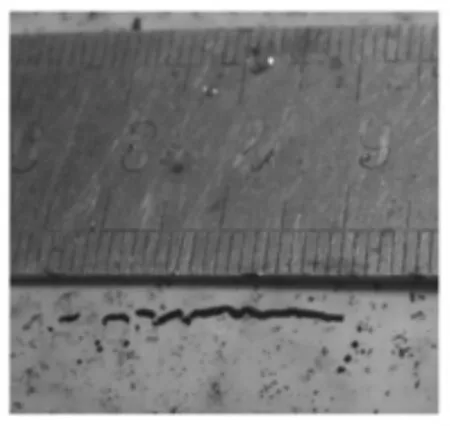

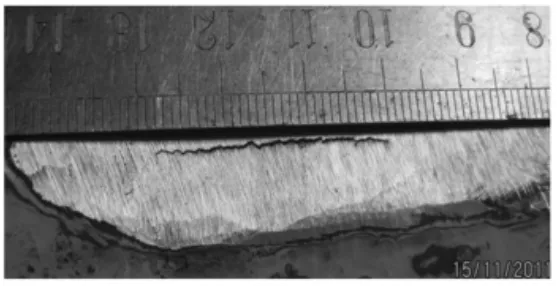

清洁的工件,是探伤取得成效的前提。被检工件表面状态,对缺陷检出灵敏度影响很大。因此工件表面的油污、铁锈和氧化物等,必须清理干净。有文献记载,通过实验验证了工件带漆层进行磁轭法探伤,影响较小[4]。因此,对于防腐漆层的打磨,应视不同容器类别要求,而制定不同方案。去年笔者在对钦州市某氨制冷系统冷冻厂贮氨器进行全面检验过程中,在外表面丁字缝附近带漆层探出缺陷磁痕显示,断断续续总长度为24 mm左右,如图1。经打磨深度约2 mm后,缺陷连续显示,长度约28 mm,如图2。

图1 带漆层缺陷显示

图2 经打磨后显示

2.2 磁化工件

为了获得较好的磁化效果,以便进一步获得较好的磁痕显示,用磁轭法探伤中,在保证探头在工件表面移动行走的前提下,磁极端面与被检工件表面的接触间隙越小越好。

有计算表明,当每个磁极与工件之间缝隙为1 mm时,磁场强度是没有缝隙时的26%,缝隙为2 mm时,是15%,磁场强度随着缝隙的增大而急速下降,导致工件磁化达不到规范要求,可能发生漏检[5]。因此,通过调整磁极方位,使接触间隙最小(一般不超过1.5 mm),是控制磁化品质的重要手段。特别是圆筒形结构的容器,在内部面对碟型封头拼缝与环缝的丁字接头处探伤时,磁极与工件接触缝隙更大,必要时应拆除滚轮,用分段磁化操作,来保证探伤灵敏度。

磁轭行走速度,对检测灵敏度产生影响。鉴于在用压力容器现场探伤的复杂性,磁轭的行走速度应与探伤方法、磁悬液的润湿性能、被检部位的表面状态和探伤所处部位的不同而异,最好通过贴标准试片进行测试确定。若磁轭行走速度过快,工件得不到有效磁化,则很有可能发生漏检。

使用马蹄磁轭法探伤焊缝时,应将焊缝分段标记,在每一个探伤区段内,将磁极连线与焊缝中心线成45°角作两次互为垂直的磁化探伤,且保证每个探伤区段之间,有15 mm以上的重叠。

2.3 施加磁粉

采用磁轭磁化工件,属于连续法检测,磁悬液的施加,必须在磁化过程中完成,其过程应控制好以下要点:

(1)保证磁化与施加磁悬液同步进行。如在断电瞬间或在断电后继续施加磁悬液,都有可能造成次痕被冲刷而导致漏检。

(2)保证此悬液对被检部位的湿润。对于湿法探伤,保证受检部位被磁悬液完全润湿,是缺陷检出的前提。探伤中如发现磁悬液不是始终地覆盖被检部位,而是分离成斑块状或者收敛成沟渠状流淌时,则为磁悬液未润湿表面,应立即停止探伤,对被检表面作重新处理。

(3)注意磁悬液的喷洒方向。探伤立式容器纵缝或卧式容器环缝时,磁轭磁化的方向应自上而下,磁悬液的喷洒点为磁化区域的正前方,让磁悬液自然流淌于整个被检区域,喷洒方向与磁轭行走方向相同。

3 缺陷记录与处理

3.1 磁痕观察与判断

磁痕的观察,是在施加磁粉后进行的。在磁粉探伤中,肉眼见到的磁粉堆积简称磁痕[1]。此项步骤一定要认真细致,对于可疑部位,不仅要单从一个方向观察,还要多角度观察。若是在容器内表面检测或在较暗的地方检测,当可见光照度不够时,应有辅助照明设备。并不是所有的磁痕都是缺陷,此时应该反复探伤,排除伪缺陷磁痕显示,必要时采用角磨机打磨后复探。

3.2 缺陷记录

对于判定为缺陷的部位,应记录下来。当今高清数码照相技术对记录检出缺陷,起了很好的辅助作用。此时缺陷部位应该标明位号、日期等记号,并将钢板尺放置在缺陷旁,作为显示粗测缺陷长度,一并用数码相机拍摄下来,使缺陷直观显示,如图1、图2。

3.3 检验后处理

探伤完成后,可根据需要对容器表面进行退磁、除去磁粉和防锈喷漆处理。另外,在检验结束时,用标准试片验证检测灵敏度是否符合要求,是一个应该养成的检验好习惯。

4 结束语

根据不同类别、结构形式的检测对象,选择不同的磁化方法和磁悬载液,检测系统经综合性能测试,检验过程控制磁极磁化规范和磁悬液喷洒方向,是保证磁粉检测灵敏度的重要内容。另外,磁粉检测人员,应在工作实践中积累与思考,才能不断取得提高。

[1]宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[2]刘必荣.影响表面缺陷磁粉探伤检测质量的研究[J].表面技术,2004,(5):33-34.

[3]周志伟.带涂层在役压力容器的无损检测[J].无损检测,1996,8(2):12-13.

[4]杨艺琴.磁粉探伤技术在现场应用中的探讨[J].山东内燃机,2003,(3):77-78.