高速机车牵引齿轮传动系统动态特性及非线性因素影响研究

魏 静,孙清朝,孙 伟,秦大同,朱才朝,朱万刚,郭爱贵

(1.大连理工大学机械工程学院,大连 116024;2.重庆大学机械传动国家重点实验室,重庆 400044;3.太原重工股份有限公司,太原 030024)

随着我国高速铁路交通快速发展,机车牵引技术也应运而生。我国铁路牵引齿轮技术研究从上世纪50年代末开始,经过近50年发展,已经达到一定水平。由于机车重载和高速技术的发展,要求牵引齿轮有很高的可靠性和较长的使用寿命。高速铁路机车牵引齿轮箱除要求较轻的重量和较小的结构体积外,还要符合牵引齿轮箱严格的噪声极限值,以使旅客舒适性得以改善。经过一些列技术攻关,我国铁路机车牵引齿轮技术有了很大提高。但是我国机车牵引齿轮箱寿命仍然较低,在寿命和可靠性方面与国外发达国家还有较大差距[1]。

本文以某高速机车牵引齿轮箱齿轮传动系统为研究对象,考虑牵引齿轮箱斜齿轮三维空间全方向自由度的振动响应,综合考虑时变啮合刚度、动态传递误差、齿面间隙、轴承游隙等多种非线性因素影响,建立高速机车齿轮传动系统弯-扭-轴-摆耦合分析模型,探讨齿轮内部激励、齿面间隙、轴承游隙等非线性因素对齿轮系统的影响,为高速机车牵引齿轮传动系统动态设计和齿面侧隙、轴承游隙等参数合理选择提供理论依据。

1 动力学分析数学模型

在齿轮传动系统中,时变刚度和轮齿间隙是齿轮系统中最重要的影响因素。在高速运行情况下,齿轮系统齿侧间隙会导致轮齿间出现重复冲击的现象,此时用传统线性模型和线性理论己经不能真实可靠地反映系统的动力学行为[2-5]。随着振动理论不断完善,综合考虑多种非线性因素耦合,更能反映真实情况下系统振动特性,近几年国内外学者更加关注非线性动力学研究。如:Iwatsubo[6]利用传递矩阵法建立弯-扭转耦合分析模型,求解了在常啮合刚度下由于质量不平衡引起的振动响应;杨振等[7]建立了正交面齿轮传动系统非线性模型并进行动态特性分析;陈小安等[8]建立基于有限单元法的多间隙耦合齿轮传动系统并进行非线性动态特性分析。李润方等[9]建立斜齿轮副弯-扭-轴耦合及弯-扭-轴-摆耦合分析模型。

高速机车牵引齿轮传动系统在本质上是时变参数与间隙共存的多自由度非线性系统。本文建立具有多间隙、多时变参数动力学耦合模型,探讨多间隙参数对牵引齿轮传动系统非线性振动影响。

图1 机车牵引齿轮传动系统动力学模型Fig.1 Dynamic model of high speed locomotive gear transmission system

如图1所示,考虑齿轮径向振动响应及包含轴承游隙等在内的斜齿轮系统运动规律如下:

径向振动:由x方向自由度描述;

切向振动:由y方向自由度描述;

轴向振动:由z方向自由度描述;

扭摆振动:由θy方向自由度描述;

扭转振动:由θz方向自由度描述。

其中:cm和kh为齿轮副啮合阻尼和时变啮合刚度,kij(i=1,2;j=x,y,z)和cij(i=1,2;j=x,y,z)分别表示轴承支承刚度和阻尼,e(t)为齿轮副啮合误差。

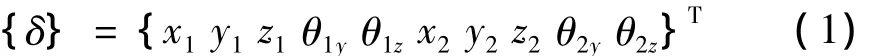

xi,yi,zi(i=1,2)为主、被动齿轮中心点O1和O2在x,y,z三个方向平移振动位移;θiy(i=1,2)为主、被动齿轮中心点通过该中心并平行于y轴轴线的扭摆振动位移;θiz(i=1,2)为主、被动齿轮绕传动轴轴线扭转振动位移。不考虑摩擦力作用,系统广义位移列阵{δ}可表示为:

设主动轮螺旋角为β,法向压力角为αn,端面压力角为αi,Ri(i=1,2)分别为主、从动齿轮基圆半径,则主动轮1及被动轮2在啮合点上的振动位移与主动轮广义位移间关系为:

斜齿轮啮合刚度kh,啮合阻尼cm,啮合误差e在x,y,z三个方向的分量为:

这里引入动态相对传动误差,用各个方向的振动位移代替静态传递误差中的弹性变形:

相应地,动态啮合力可表示为:

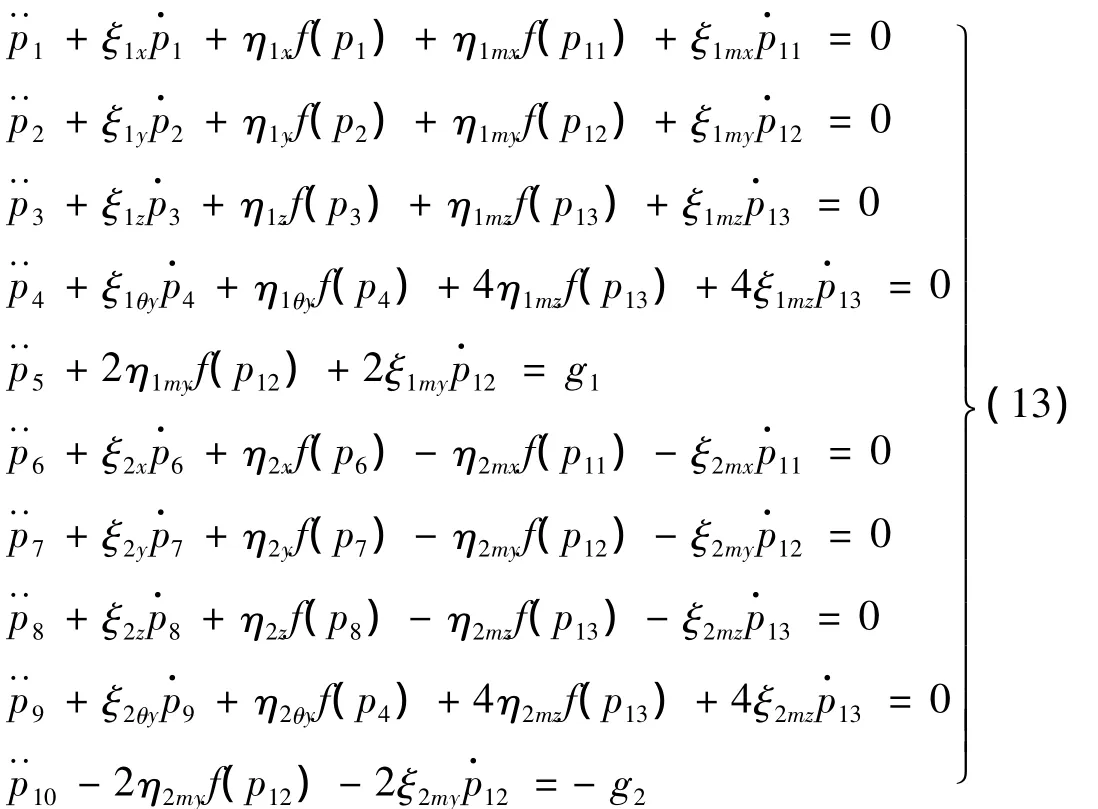

根据拉格朗日普遍方程,考虑齿轮径向振动及轴承游隙影响的斜齿轮弯–扭–轴–摆耦合的10自由度振动系统动力学微分方程为:

式中:mi(i=1,2)为主、从动齿轮质量;Jij(i=1,2;j=y,z)为主、从动齿轮转动惯量;cij(i=1,2;j=x,y,z)和kij(i=1,2;j=x,y,z)分别为主、从动齿轮两端轴承支承阻尼和支承刚度;ciθy(i=1,2)和kiθy(i=1,2)为齿轮扭摆阻尼和扭摆刚度;T1和T2分别为齿轮副驱动转矩和负载转矩;Fx,Fy,Fz分别为齿轮副径向、切向及轴向动态啮合力。

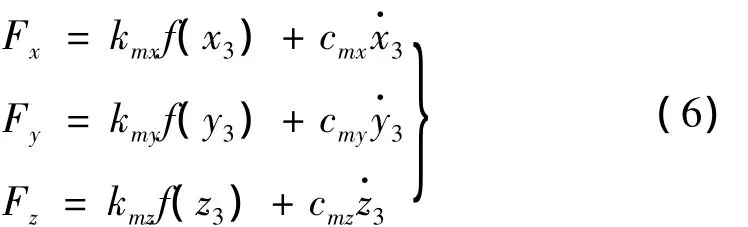

f(ij)(i=x,y,z;j=1,2,3)表示与间隙有关的非线性描述函数,统一表示如下:

式中:齿轮副齿侧间隙为2b5;主动轮两端支撑轴承径向游隙为2b1,轴向游隙为2b3;被动轮两端支撑轴承径向游隙为2b2,轴向游隙为2b4,x(t)表示各方向振动位移。

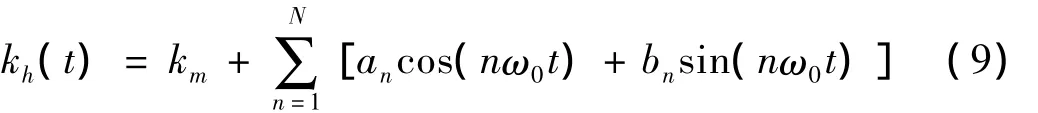

利用Fourier级数将齿轮啮合刚度表示成Fourier级数形式,齿轮时变啮合刚度计算公式为[8]:

式中:ω0=2π/T,为齿轮啮合基频;km为齿轮副平均啮合刚度;an,bn(n=1,2,…,N)为 Fourier级数展开系数。

轮齿啮合阻尼由下式计算:

式中:ξg为轮齿啮合阻尼比,一般取 0.03 ~0.17。

齿轮误差用正弦函数表示为:

式中:e0为轮齿传动误差均值;ea为轮齿传动误差幅值;ωh为齿轮副啮合频率,ωh=z1ω1,z1为主动轮齿数,ω1为主动轮转频 ω1=n1/30,n1为主动轮转速(r/min);φ为相位角。

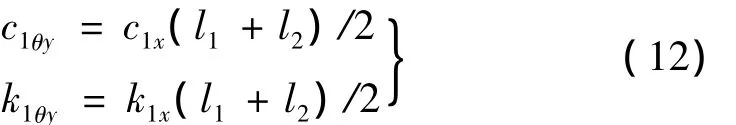

斜齿轮副在啮合过程中,其扭摆振动只在一个方向上,即绕y轴扭摆振动,如图2所示。

齿轮两端支承距齿轮质心的距离分别为l1、l2,其扭摆阻尼和扭摆刚度可按下式计算:

图2 齿轮轴扭摆振动等效参数模型Fig.2 Equivalent parameters model of gear shaft torsion vibration

2 动力学方程求解

2.1 动力学方程无量纲化

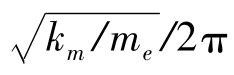

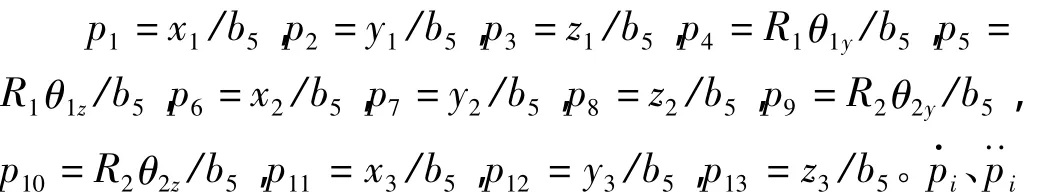

分别表示pi对无量纲时间τ的一阶导数和二阶导数,无量纲化后的动力学方程如下:

式中:ξij和ηij(i=1,2;j=x,y,z)分别为主、从动齿轮两端轴承支承无量纲阻尼和无量纲刚度;ξiθj和ηiθj(i=1,2)分别为为主、从动齿轮在扭摆方向上的无量纲阻尼和无量纲刚度;ξimj和ηimj(i=1,2)分别为为主、从动齿轮在轮齿径向、切向、轴向方向上的无量纲阻尼。限于篇幅,无量纲处理后的上述参数计算不再给出。

方程(13)为一强非线性非自治系统,采用4阶变步长Runge-Kutta法对方程进行求解。

2.2 系统仿真结果

图1所示高速机车牵引齿轮传动系统中,相关计算参数为:齿轮模数mn=6 mm,齿数z1=34,z2=84,齿宽b=70 mm;主动轮螺旋角β=-17°,压力角 25°,轴承支撑刚度5.968×106N/mm。齿面侧隙2b5=0.025 mm,主动轮两端轴承径向、轴向游隙分别为2b1=0.107 mm,2b3=0.148 mm;被动轮两端轴承径向、轴向分别游隙为2b2=0.075 mm、2b4=0 mm;齿轮平均啮合刚度km根据标准计算;轮齿啮合阻尼比ξg,轴承支撑阻尼比取为0;轮齿传动误差均值e0=0,误差幅值ea=108 μm。

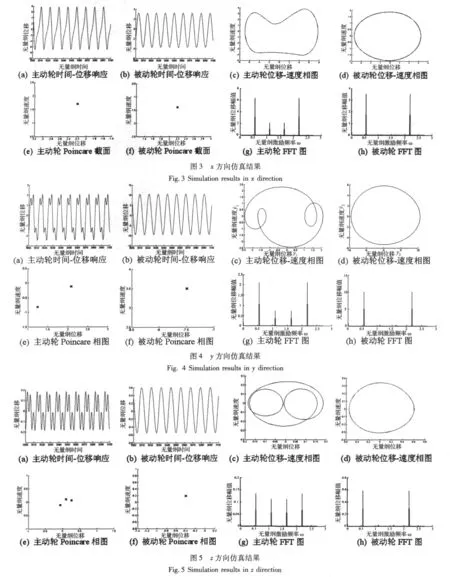

取主动轮转速n1=2 000 r/min,求解动力学方程并得到系统稳态响应。主、被动齿轮在x、y、z及扭摆、扭转方向的位移相图、Poincare截面和FFT图如图3~图7所示。

从图3中可以看出,在径向x自由度方向上,主动轮振动幅值较大,振动更加剧烈。在相同径向啮合力作用下,主动轮振幅也较大;主动轮的振动速度不如被动轮平稳,且都成单周期简谐振动规律,在振动信号中,低频信号占主要成分。

从图4中可以看出,在切向y自由度方向上,被动轮振动幅值较大。在相同切向力作用下,一部分产生切向平动位移,另一部分产生扭转位移。由于主动轮直径小,扭转刚度小,大部分切向力都用来产生扭转位移,所以在切向方向上的平动位移较小;主动轮为2倍周期的次谐振动响应,而被动轮成单周期简谐振动响应。

从图5中可以看出,在轴向z自由度方向上,被动轮的振动幅值较大;对于主动轮来说,轴向平动位移较小;主动轮振幅波动情况比被动轮复杂,主动轮为3倍周期次谐振动响应,被动轮成单周期简谐振动响应。

从图6中可以看出,在扭摆自由度方向上,虽然被动轮无量纲弧度振幅较大,但换算为有量纲幅值后被动轮振幅较小,且主动轮振幅波动对时间变化更快,振动更剧烈;从弧度-角速度相图和Poincare截面可知,二者成准周期振动;从FFT图可以看出,在这个方向上的振动信号频率成分较多。

从图7中可以看出,在扭转自由度方向上,主动轮的无量纲弧度振幅较大,而换算后的振动位移也较大。而主、被动轮的弧度幅值相差也很大,这主要是因为主、被动齿轮在啮合时不同转速导致的。

3 非线性因素对系统动态特性影响

3.1 齿面侧隙对系统动态特性影响

齿轮系统齿侧间隙的存在会导致在啮合时轮齿间接触、脱齿、再接触的重复冲击,表现出很强的非线性,对齿轮系统振动特性产生重要影响。以振动较为剧烈的x方向为研究对象,从相图和振动幅值来分析齿面侧隙对系统影响。取无量纲激励频率ω=0.545 67,不同齿面间隙对主、被动轮振动位移响应曲线如图8所示。

图8 不同侧隙对齿轮x方向振幅影响曲线Fig.8 Vibration amplitude under different gear backlash in in x direction

根据图8可知,随着齿面侧隙变化,系统振动响应呈现出不同状态,但被动轮变化过程比主动轮平稳,主动轮周期性变化比较明显。随着侧隙增大,主、被动轮振动幅值都逐渐减小。根据弧度-角速度相图和Poin-care相图可以知道,随着齿面侧隙不断增大,主、被动轮都由周期响应走向混沌,加剧了啮合冲击性。对于不同齿轮侧隙值,主、被动齿轮最大径向位移和振动周期性如表1所示。

表1 不同齿面侧隙的响应结果Tab.1 Dynamic response under different gear backlash

根据表1中数据可知:随着齿面侧隙不断增大,系统径向振动位移不断减小,但在侧隙为0.045 mm时出现一个微小增加,随后继续减小,但系统振动周期性越来越差,逐渐变为混沌响应,因此,选择齿面侧隙时,既要保证振动位移要小,又要保证振动周期性良好,该齿轮参数下齿面侧隙应选择0.033~0.040 mm之间较为合理。

3.2 内部激励对系统动态特性影响

牵引齿轮传动系统激励频率会影响动态激励力的大小,进而造成系统呈现出不同激励响应。以振动较为剧烈的主动轮x方向为研究对象,保持其它参数不变,改变激励频率ω大小,令其在0.2~1.4之间变化。不同内部激励频率对主动轮x方向径向弯曲振动最大响应变化曲线如图9所示。

图9 不同频率时主动轮振幅最大响应Fig.9 Vibration amplitude of pinion under different excitation frequency

从图9中可以看出在激励频率递增至1之前,振动不稳定,波动很大,在频率大于1之后,振动相对较稳定。该齿轮系统在额定转速下无量纲激励频率为ω=1.118 6,处于比较理想振动频率范围,因此齿轮设计参数以及设计的额定转速基本合理。

3.3 轴承游隙对系统动态特性影响

在主、被动齿轮支撑轴承径向游隙值b1、b2单独作用及b1、b2共同作用下对主动轮x方向振动位移的影响曲线如图10所示。从图10可知,每个轴承游隙对振动位移的影响不是简单线性叠加,而是呈强非线性耦合关系。

取主动轮径向游隙b1为变量,得到系统在不同激励下轴承游隙b1对主动轮x方向最大振动位移响应影响曲线。同时,为保证轴承游隙在整个转速范围内对振动位移影响最小,需要综合分析其影响规律。为此,将不同转速激励下、不同游隙下产生不同位移响应曲线进行绝对值叠加,不同轴承游隙对主动轮径向最大位移响应如图11所示。

在该齿轮系统中,转速从启动到额定转速的变化过程中,可大致分为低速、中速、高速三个阶段。从图11知,除b1=0.07 mm之前变化对主动轮x方向振动最大位移影响波动较大,在b1=0.07 mm之后在不同转速激励下呈现不同规律:在低速阶段,游隙大小变化对最大位移响应影响没有规律性,随游隙增大,最大位移响应会产生阶跃型变化;在中速阶段,随游隙增大,最大位移响应也相应增大,只是最大响应出现方向因转速不同而不同;在高速阶段,游隙变化对齿轮副最大位移响应影响较小。

从合成曲线知,从0.07 mm之后,振动位移随游隙b1增大而增大,因此,要减小振动,需选取合理的轴承游隙。根据上述分析,在该斜齿轮系统参数下主动轮轴承径向游隙值b1合理取值范围0.07~0.08 mm,即主动轮轴承径向游隙2b1取值范围是0.14~0.16 mm。

4 结论

对高速机车牵引齿轮传动系统多自由度动力学数学模型进行无量纲化处理,根据求解得到时间历程和幅频响应仿真结果,对齿面侧隙、内部激励和轴承游隙等非线性因素对系统动态特性分析可知:

(1)牵引齿轮传动系统在空间各个自由度方向上呈现出不同的振动状态。牵引齿轮传动系统在径向方向上振动响应和切向、轴向方向上振动响应幅值在数量级上相同,对机车牵引齿轮副进行动力学分析时径向方向自由度振动响应不可忽略。

(2)选择合理齿面侧隙在一定程度上可减小牵引齿轮传动系统振动位移响应:较小齿面侧隙会导致牵引齿轮系统出现较大振动响应,随着齿面侧隙不断增大,系统振动位移会不断减小,但会导致系统响应从周期走向混沌。

(3)随着系统激励频率不断增加,系统振动周期性发生不同的变化,在系统固有频率附近,系统会出现一个较大振动响应。

(4)多个轴承游隙是以强非线性耦合的形式综合对系统起作用,不同的轴承游隙在不同转速下对系统振动位移响应影响不同:在低速阶段对系统的影响较大,而在高速阶段影响较小。选择合理轴承游隙对减小机车齿轮传动系统振动有重要作用。

[1]贾晓红,季林红,金德闻,等.高速机车转向架万向轴传动系统动力学研究[J].清华大学学报(自然科学版),1999,39(8):49-52.

[2] He S,Gunda R,Singh R.Effect of sliding friction on the dynamics of spur gear pair with realistic time-varying stiffness[J].Journal of Sound and Vibration,2004,278(3):927-949.

[3]王立华,李润方,林腾蛟,等.齿轮系统时变刚度和间隙非线性振动特性研究[J].中国机械工程,2003,14(13):1143-1146.

[4] Theodossiades S,Natsiavas S.Non-linear dynamics of gearpair systems with periodic stiffness and backlash[J].Journal of Sound and vibration,2000,229(2):287-310.

[5]AL-Shyyab A,Kahraman A.Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method:Sub-harmonic motions[J].Journal of Sound and Vibration,2005,279:417-451.

[6] Iwatsubo T.Coupled lateral torsional vibration of rotor system trained by gears[J].Bulletin of JSME,1994,27:271-277.

[7]杨 振,王三民,范叶森,等.正交面齿轮传动系统非线性振动特性研究[J].振动与冲击,2010,29(9):218-221.

[8]陈小安,缪莹赞,杨 为,等.基于有限单元法的多间隙耦合齿轮传动系统非线性动态特性分析[J].振动与冲击,2010,29(2):46-49.

[9]李润方,王建军.齿轮系统动力学-振动、冲击、噪声[M].北京:科学出版社,1996.