硅碱钙石微晶玻璃可加工机理的有限元分析

王双华 张 军 张恒

(郑州大学机械工程学院复合材料研究所,河南郑州450001)

0 引言

硅碱钙石微晶玻璃加工机理的研究包括的范围很广,涉及材料在加工过程中工艺参数的优化、加工工具的设计、加工成本的降低、材料的高效加工和精密加工、材料的低表面损伤加工以及材料的结构和性能设计等。目前,有关微晶玻璃加工机理的研究方法大致可以分为三类:应用材料结构特点的理论分析方法、应用力学分析的理论研究方法和加工观察的试验研究方法[1]。本文主要从加工过程的有限元模拟这一方面对硅碱钙石微晶玻璃的可加工机理进行研究。

1 硅碱钙石微晶玻璃的钻削加工过程模型化

硅碱钙石微晶玻璃的钻削加工过程可以模型化为两个步骤:

(1)首先,沿着钻头刃锋前进方向(钻头旋转的切线方向)遇到材料的阻力,同时刃锋也给材料以作用力(即切削力)。在切削力作用下,微晶玻璃在接触刃锋区域产生应力集中,并引发微裂纹,其方向与刃锋前进方向有一个夹角(见图1(a))。

(2)而后,在切削力的继续作用下,材料在接触刃锋区的微裂纹将会向前扩展。对于不同微结构的材料,裂纹的扩展情况会有明显的不同。(a)一般微晶玻璃是粒状微晶和非晶玻璃基体构成的自生复合材料,粒状晶体和基体界面结合牢固。当裂纹前进过程中遇到晶体时,每个方向的结合都很强,常发生穿晶断裂,此过程易引发裂纹沿原方向的高速扩展(见图1(b)),其结果在宏观加工面上表现为材料的去除面凹凸不平,加工精度不能保证。这种情况被认为是由于材料的可加工性能不好所致。(b)对于硅碱钙石微晶玻璃来说,由于短柱状微晶有弱结合的链状结构,当裂纹前沿遇到微晶时,裂纹会发生分叉、偏转,这会耗散较大的能量。另外,当裂纹向前扩展时,强度和刚度都较基体高很多的柱状微晶会被从基体材料中拔出,这也要消耗较大的能量。由此,裂纹的扩展不会沿着原方向高速前进,而会向着表面方向偏转(见图1(c)),其结果在宏观表现为材料的去除仅仅沿着刃锋前进的方向,加工精度可以保证,材料可加工性能优良。

在硅酸盐中,一个硅氧四面体有两个顶点被共用,而形成各种环状和链状结构结合的长链。链上未饱和的氧离子通过金属阳离子来达到饱和状态,并由此把链和链连接在一起。硅碱钙石就是这样一种单链状的结构。在链状硅酸盐中单链[SiO4]4-在一维方向通过桥氧相连,Si∶O=1∶3。在这类硅酸盐结构中,硅是在(SiO3)n2n-单链的形式中存在,[SiO4]4-通过公共桥氧,在一维方向连接成长链型硅酸盐。同一结构单元中,键内的Si-O键要比链间的R-O键强的多(R一般为金属正离子)。因此,这些硅酸盐很容易沿链间结合较弱之处劈裂成柱体。

综上所述,由于硅碱钙石具有单链状结构,较弱的链间结合力使其易于劈裂,形成微裂纹,可吸收或分散钻头顶部(刀具刃部)附近的能量,在加工时控制裂纹在微小区域内沿着最小主应力的方向扩展而不发生破坏性断裂,从而获得易于加工的性能。为了进一步说明问题,对微晶玻璃加工过程中的应力分布和裂纹扩展方向进行了有限元模拟。

2 有限元模拟的准备工作

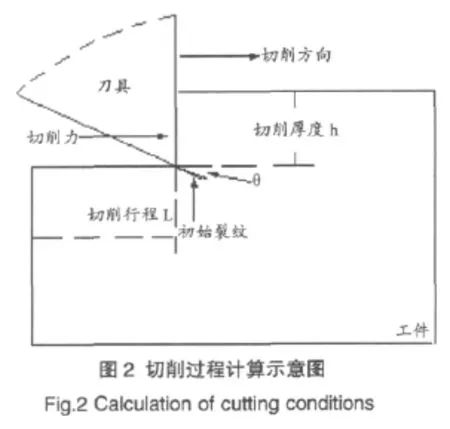

由于微晶玻璃加工过程中存在裂纹生产和扩展,在理论上,一般应用断裂力学理论分析材料的切削加工机理。对于脆性材料切削加工过程的研究,也基于断裂力学的分析方法。加工过程中裂纹的形成、扩展以及断裂与材料的去除密切相关。考虑到切削条件和材料特性,采用有限元分析刀具前端变形区的应力状态。平面应变状态下,分析材料的直角切削过程的受力,如图2所示。

断裂力学分析的前提是固体内部已经含有裂纹,可以假设初始裂纹生产于刀具切削刃的前端,也可以假定被切削材料中产生的最大主应力超过材料的抗拉强度时产生了初始裂纹,从而确定初始裂纹的位置和对应的切削条件。图3给出了有限元分析计算过程。

钻削是一种重要的切削加工工艺。为了深入研究可加工微晶玻璃的加工原理,需要对钻削加工过程中的断裂力学进行分析。有限元数值模拟技术为解决这一问题提供了有效的技术手段,应用有限元数值模拟技术,可以对孔的钻削过程的物理-力学特征进行分析。

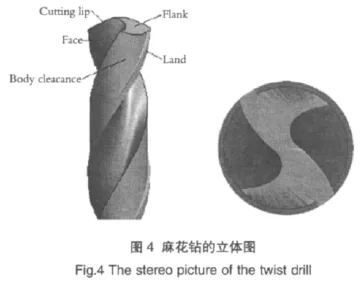

普通钻头是机械加工中使用量较大的一种孔加工刀具,它主要用来在实体上加工出孔或扩大孔径。在普通钻头中,标准麻花钻应用最广,约占钻头使用量的70%,这是由于麻花钻有许多优点:如允许重磨次数较多,使用方便且经济,具有导向部分,因而钻削精度较高;刀刃的几何形状合理,可使生产效率提高。本文中采用的是普通标准麻花钻,直径为3mm,顶角2θ=120°,螺旋角β=25°,钻尖厚度K=0.6mm,钻头的结构后角为14.5°。为了准确表示麻花钻的切削刃,特给出了麻花钻头部的立体图,见图4。麻花钻在工作时的主刃为切削刃,即图中的Cutting lip所指的部位。

采用的ANSYS有限元软件具有网格自动划分处理器,可以自动的进行网格划分。在工件和刀具接触而导致高温的区域网格自动划分比较细密,而那些远离切削刃的区域网格自动划分较粗。几何变形是通过计算机模拟过程中的网格自动划分来获得的。表1列出了工件和麻花钻的主要参数。

3 分析及讨论

表1 工件和刀具的特性Tab.1 The properties of the workpiece and the cutter

本文微晶玻璃钻削试验使用的切削钻如图4所示,由图可知在切削过程中同时有两个切削刃进行切削,切削角度为14.5°。为了便于计算,将钻削过程简化为二维模型,并只计算一个切削刃的情况。

3.1 钻头刃锋前沿材料的有限元模型和网格划分

单元分析是有限元法的基础。模型的工件尺寸为0.0084m×0.0122m,工件的单元网格自由划分,模拟过程中采取了8节点四面体单元网格形式。工件单元类型是绝对网格类型,最大网格单元的尺寸和最小网格单元尺寸的比例设为10。刀具网格类型是相对网格类型,其单元数为20000。系统的自动网格划分程序防止单元网格的过度畸变。把被加工材料的边界条件简化为固定边,所建立的有限元模型如图5所示。

3.2 钻头刃锋前沿的材料参数和切削力输入

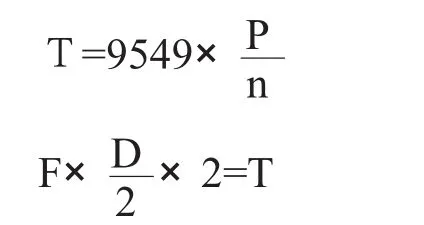

材料参数为:微晶玻璃的E=80GPa;泊松比=0.23,受到的切削力F由下式算出。

3.3 钻头刃锋前沿材料的应力场求解

应用ANSYS软件自带的子程序进行求解。

3.4 钻头刃锋前沿材料的应力场分析及讨论

由ANSYS软件自动画出的应力场分布见图6。

图6显示在钻头刃锋处材料有很高的应力集中,此处将引发微裂纹。而裂纹的扩展则直接导致了材料的被切削下来。从图6中可以看出,最大应力的方向出现在沿着钻头刃锋前进的方向,这就表示沿着刃锋前进的方向,最容易产生微裂纹,从而能使材料有效地被加工而不至于产生破坏性后果。这一情况被视为该材料能够进行常规的机械加工。

4 结论与展望

通过将硅碱钙石微晶玻璃的钻削加工过程模型化为两个步骤,采用有限元模拟的方法对其可加工机理进行了理论研究,发现该材料在钻头刃锋作用下,最大应力的方向出现在沿着钻头刃锋前进的方向,这就表示沿着刃锋前进的方向,最容易产生微裂纹,从而能使材料有效地被加工而不至于产生破坏性后果。这一情况被视为该材料能够进行常规的机械加工。但是对于裂纹尖端的应力分布及走向没有进一步深入研究,在今后的实验过程中会逐渐深入地研究微裂纹尖端在加工过程中的应力分布,以及最佳的加工参数等问题。

1龚江宏.陶瓷材料断裂力学.北京:清华大学出版社,2001