陶瓷坯体不同干燥方式的对比研究

朱庆霞 梁华银 邵 川 程思

(景德镇陶瓷学院,江西景德镇333001)

0 引言

陶瓷产品的干燥是陶瓷生产工艺中非常重要的工序之一。干燥是一个技术相对简单,应用却十分广泛的工业过程,其不但关系着陶瓷的产品质量及成品率,而且影响陶瓷企业的整体能耗和生产成本。据统计,干燥过程中的能耗占工业总燃料消耗的15%,而在陶瓷行业中,用于干燥的能耗占燃料总消耗的比例远不止此数,因此干燥过程的节能是关系到企业生存的大事。陶瓷产品的干燥速度快、节能、优质、无污染等是新世纪对干燥技术的基本要求[1]。

在陶瓷行业中,热风干燥由于热风来源丰富,价格便宜,成为最常使用的一种传统干燥方法,然而直接加热烘干的方法容易导致表面水分蒸发过快,与坯体内部水分扩散不相适应,造成坯体表里含水不均,容易引起坯体开裂和变形。所以,具有热湿传导方向一致的远红外干燥和微波干燥技术近几年也得到了推广和应用。根据相关研究,远红外线干燥比微波等现代干燥技术具有设备简单、维修方便、装置紧凑、投资少、效益高、收效快等优点,且安全可靠,对人体不存在任何危害[2]。微波干燥以干燥速度快、选择性加热、均匀加热等优点而见长,在相同的功率下,传统干燥时间是微波干燥的30~32倍,能耗为2.5倍,而生产能力则约为一半[3]。但红外干燥和微波干燥在陶瓷工业中并没有普及使用,除了红外辐射器和微波设备的设计和选型问题外,红外、微波与水分的作用机理仍需进一步研究,并且红外干燥和微波干燥也有一次性投资费用较高的弊端。

在本研究中,利用常规热风干燥、远红外干燥和微波干燥对陶瓷坯体的干燥过程进行实验研究,研究不同干燥方法对干燥速率、坯体内外温差的影响。分析各种干燥方式的可行性及经济性,探讨远红外干燥、微波干燥在生产实用中的前提条件及需要解决的关键技术问题。

1 实验

本研究将含水率约为34wt%的Ф3cm×2cm的圆饼状陶瓷塑性泥段分别放在热风干燥器、红外干燥器以及微波干燥器中进行干燥。通过测量干燥过程中塑性湿坯的重量变化和通过FLUKE51/52II型测温仪测定干燥过程中湿坯内外的温度分布,可对比不同干燥方式的干燥特性和干燥效率。通过功率表测定不同干燥方式下将含水率为22wt%的Ф6.8cm×0.6cm注浆湿坯干燥至恒重时所需的功率,以测算干燥运行成本。

2 不同干燥方式下陶瓷坯体的干燥特性

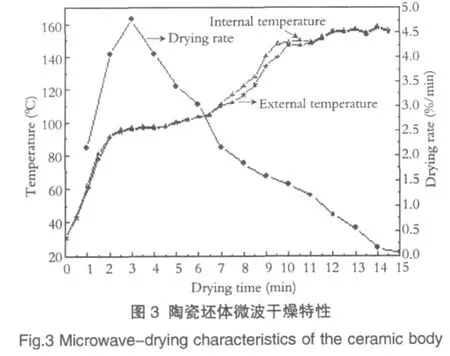

试验时,将点针温度探头嵌在湿坯表面层和插入坯体中间层,测得的温度分别称为“表面温度(external temperature)”和“内部温度(internal temperature)”。而干燥速率是通过在单位时间内失水量与坯体干重的比值来进行表征。热风干燥、红外干燥和微波干燥的干燥特性见图1~3。

陶瓷坯体的干燥过程可概括为两个基本过程:物料内部的水分以液态或气态的形式沿毛细管扩散到物料表面,再由表面蒸发到干燥周围介质中[4]。从图1~3可以看出,不同干燥方式下陶瓷湿坯经历的干燥过程大致相同,均可分为三个阶段:加热阶段、等速干燥阶段和降速干燥阶段。在加热阶段内,因介质在单位时间内传给物料的热量大于物料表面水分蒸发所消耗的热量,所以物料表面温度不断升高,水分蒸发量也随之增加。当水分由坯体内部迁移到表面的内扩散速度与表面水分蒸发扩散到周围介质中去的外扩散速度相等时,干燥进入等速阶段。此时,水分源源不断地由内部向表面移动,表面维持润湿状态,自由水不断地蒸发排出。因为干燥介质条件不变,坯体表面温度也维持不变。在干燥过程中,当坯体中的自由水大部分排除时,干燥速度即开始降低,从等速阶段进入到降速阶段,同时因物料表面水分逐渐减少,水分蒸发所需的热量亦逐渐减少,以致物料表面温度逐渐升高,干燥速率逐渐下降直至为零,干燥过程终止。

然而,不同的干燥方式如热风、远红外和微波干燥,其干燥介质分别为热风、远红外线和微波,内部扩散速度不一致,各种方式的干燥机理和干燥特性仍然有所不同。

热空气干燥是利用热空气对流传热作用,干燥介质将热量传给坯体,使坯体中的水分蒸发而干燥的方法。因此,干燥时温度由外向内传递,始终有t表>t内。在降速干燥阶段,内外温差达3℃左右(见图1);在热风干燥方式下,湿坯加热15min才进入恒速干燥阶段,且持续45min再进入降速干燥阶段,干燥时间较长,与其它方式相比干燥速度最低,恒速阶段的干燥速度约为0.36%/min(干基)。在热风干燥时,表面水分被带走,导致表面水分继续蒸发,内外水分产生浓度差,内部水分大于表面水分,传热方向与传质方面不一致,不利于干燥,易产生干燥缺陷,其干燥主要靠水分浓度差实现。

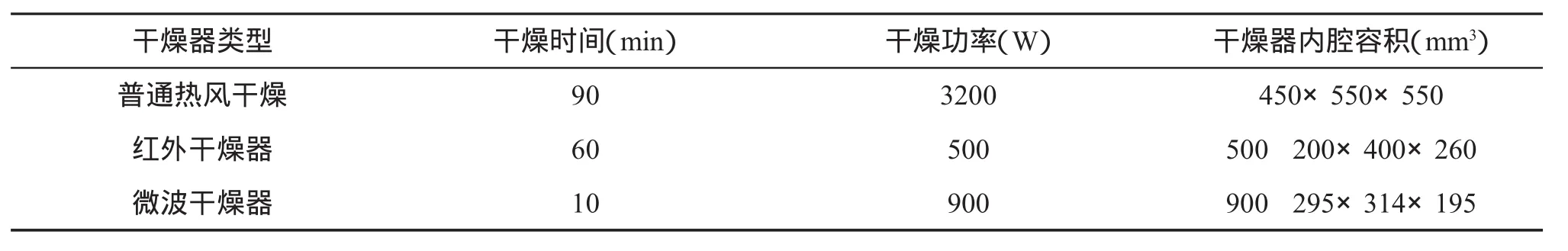

表1 干燥相关参数Tab.1 Related drying parameters

远红外线加热干燥,就是利用远红外线辐射源发出的远红外线被加热物体所吸收,使物体温度升高而达到加热干燥的目的。红外线一经辐射出来,就象无线电波一样,以近于每秒30万公里的速度向四周传播,所以辐射到吸收,升温速度极快。湿坯加热10min就进入恒速干燥阶段,并仅持续了30min;同时不但被加热物体表面的分子能吸收红外线而发热,而且内层分子也同时吸收到红外线,从而达到里层和表面同时均匀受热干燥的优良效果,在整个干燥过程中,内外温差小于2℃(见图2);水是红外敏感物质,在远红外线的作用下,水分子的键长和键角振动,偶极矩反复改变,吸收的能量与偶极矩变化的平方成正比,干燥过程主要是由水分子大量吸收辐射能,因此效率较高。恒速阶段的干燥速度是热风干燥恒速阶段速度的1.2倍,为0.43%/min(干基)。

水分子是极性分子,属于介质材料,在微波作用下会产生偶极子转向极化,吸收大量的微波,在陶瓷湿坯中,主要的吸波物质是坯体中的水分。因此,微波干燥时,水分子以及其它被加热物质因偶极子的交换摆动产生摩擦作用使分子从微波场中获得能量转化为热运动,运动急剧,干燥速度急剧上升并达最大。从图3可以看出,在微波干燥方式下,湿坯2min内进入恒速干燥期,并仅持续2min就进入了降速干燥阶段。坯体干燥至恒重仅花了15min,最大干燥速度可达4.26%/min(干基),约为热风干燥速度的12倍。微波的穿透性极强,能与物料直接作用,使表面和内部同时加热,并且在干燥过程,始终有t内>t表。传热与传质方向一致,在干燥中较快地进入相对稳定干燥期。微波干燥主要靠温度差实现水分扩散。

3 成本分析

将含水量为22wt%的Ф6.8cm×0.6cm注浆湿坯放在不同的干燥器(电热干燥器,红外干燥器以及微波干燥器)中干燥至恒重。干燥相关参数见表1。

在不同干燥方式下,每干燥单位体积m3的坯体所需的能耗(J)计算如下:

所用坯体密度为1.41g/cm3,按商业用电价1元/度计算,则不同干燥方式干燥每吨陶瓷坯体的电费为

在此仅算出的是三种不同干燥方式的运行费用。但在实际的陶瓷生产过程中,微波干燥其固定投资较其它加热方法为高,特别是微波管的使用损耗,使生产成本增加;微波在大能量长时间的照射下,对人体健康带来不利影响[5]。对于红外干燥而言,除了红外辐射器的制造成本,物体吸收红外线的程度与物体的种类、特性、表面状态及红外线波长有关,而目前并没有红外干燥应用于陶瓷工业的系统研究。但是对于传统的陶瓷工业化生产中的干燥过程而言,干燥窑所采用的热风源来自于烧成窑的窑头段和急冷段抽出的余热风,热源成本较低。故对于热风干燥而言,虽然其干燥时间长,容易产生干燥缺陷,但仍然是目前最为广泛采用的一种干燥方法。

4 陶瓷坯体的干燥研究展望

4.1 传统热风干燥方法的改进[6]

生产中为了提高干燥效率,节约能源,总是希望干燥速度要大一些,实质上,坯体的干燥速度受到坯体内水分内扩散和外扩散速度等因素支配,并且往往是通过调节干燥介质的温度和湿度、干燥介质的流速和流量来控制。因此,要建立合理的干燥制度。

(1)对干燥介质的温度、湿度进行分阶段有效控制。采用多点分散鼓入的形式,根据坯体干燥不同阶段的特性,干燥窑窑头段采用抽自烧成窑窑头段的低温高湿气体,逐渐升温减湿,最后在干燥窑窑尾段鼓入抽自烧成窑急冷段的低湿高温余热风。

(2)对干燥介质的流速和流量进行科学控制。在干燥的开始阶段,为了控制干燥速度,不仅要低温高湿,而且应该控制热风的流速和流量,否则也会影响坯体开裂。相反,有些产品不宜在介质温度太高的场合下干燥,而可以采用加大介质流速和流量来提高干燥的速度。

(3)重视对坯体临界水份的研究,制定适宜的干燥曲线。在临界水分点之前,干燥速度减慢,以免坯体容易开裂和变形;但如果过了临界水分点,由于坯体不再收缩,也就不会产生破坏应力,故可以加快干燥速度。

4.2 微波干燥在陶瓷工业中的应用前景

微波干燥若要在陶瓷工业中普及使用,首先需攻克微波干燥未完全解决的技术难题:(1)微波泄露的问题,因此需要合理设计微波炉,采用得当的防辐射措施,可使微波辐射减至最小,对人体完全没有影响。(2)完善陶瓷材料与微波之间的作用机理的研究,研究陶瓷材料的介电性能、介质消耗与微波频率及温度的关系。(3)正确进行微波设备的选型,改善微波电磁场的不均匀性。

单独采用微波干燥或对流干燥都有它们的优劣之处。如果综合两者将会使两种方法的优点得到充分的发挥。微波与热风对流组合干燥有3种形式:(1)脱水的初始阶段施加微波能;(2)在干燥速率开始下降时施加微波能;(3)在降速干燥阶段或在干燥过程即将结束阶段施加微波能[7]。至于哪种组合形式干燥效果最佳,目前并没有一致的结论。这主要是由于适用于微波干燥和热风干燥的含水率范围不同。实践证明,微波对含水25%左右的物料进行干燥,效率最高,经济效益最好,而坯体的含水率介于5%~10%之间,则用传统干燥方式比较经济[8]。因此,采用哪种组合形式具有最佳的经济效益和干燥质量取决于坯体的初始含水量以及坯体尺寸等因素。

4.3 远红外干燥在陶瓷工业中的应用前景

远红外线加热干燥具有高效快干、节约能源、节省时间、使用方便、干燥均匀、占地面积小等很多优点,但真正实际应用之前也需要进行系统的研究。(1)首先并不是所有的物质都能吸收远红外线,由于远红外线是电磁波,只有对那些显示出电的极性的分子才能起作用。而且,物质分子都有它固有的振动频率,需选择适当的红外线辐射元件和辐射温度,使陶瓷坯体在远红外线区域有最大的吸收带,且加热器的远红外线辐射波长与加热对象的吸收波长尽可能在同一波段上[9],则热效率最高。(2)红外辐射能具有随距离的平方而衰减的特性,在辐射加热的实际应用中是很不利的。因此要适当选择坯体与辐射器之间的距离,这是产品能否高产优质、保质保量的关键。(3)红外线在通过空气时,会被各种气体分子,水蒸气及固体颗粒所吸收和散射而引起红外线的衰减。因此,如何采取必要的措施去减少空气中的颗粒含量或去除气体分子从而提高红外辐射的效率,也是另一个研究热点。

5 结语

热空气干燥主要靠水分浓度差实现,内外温差较大;远红外线干燥的坯体内外温度均匀,恒速阶段的干燥速度是热风干燥恒速阶段速度的1.2倍;微波干燥主要靠温度差实现水分扩散,最大干燥速度可达4.26%/min(干基),约为热风干燥速度的12倍。将含水量为22wt%的陶瓷坯体干燥至恒重,普通电热干燥的运行成本最高,约为远红外干燥的1.5倍和微波干燥的4.2倍。分析了远红外干燥和微波干燥在陶瓷工业应用的可行性,相信随着对远红外线和微波干燥理论研究的深入和大量生产实践经验的积累,完善远红外和微波干燥的工艺及设备,必将推动新型干燥方法在陶瓷工业中的推广和应用。

1许爱民.日用陶瓷干燥发展现状及展望.中国陶瓷,2007,43(1): 4~6

2金逢锡.基于远红外辐射特性陶瓷坯体的干燥机理.中国陶瓷,2009,45(1):4~7

3税安泽,王书媚,刘平安等.微波辅助干燥技术的应用进展.陶瓷,2007,3:5~8

4王俊,热风、远红外和微波干燥特点的比较.农牧与食品机械, 1993,16:17~19

5何京.陶瓷工业干燥技术与设备。陶瓷,2005,4:42~43

6曾令可,罗民华,黄浪欢.微波干燥陶瓷产品产生变形开裂原因和解决方法及其与传统干燥的比较.陶瓷学报,2001,22(4): 254~258

7 ANDR?S A,BILBAO C,FITO P.Drying kinetics of apple cylinders under combined hot air-microwave dehydration. Journal of Food Engineering,2004,63:71~78

8张柏清,黄志诚.微波干燥技术及其在陶瓷坯体干燥中的应用研究,中国陶瓷,2004,40(3):17~20

9 ARONSON J R.Modeling the infrared reflectance and emittance of paints and coatings.AD-A110824