纳米ZrO2修饰Al2O3微滤膜处理废冷却液的实验研究

汪永清 钟林燕 常启兵 周健儿 张小珍 梁 健

(景德镇陶瓷学院,景德镇江西333403)

0 引言

冷却液广泛使用在机械制造行业,主要起到冷却、润滑、清洗和防锈的功能。其主要成分包括基础油(通常为矿物油),乳化剂,抗极压剂,杀菌剂和粘度调节剂等。上述物质配制成稳定的油水乳化液。使用一定时间后,由于杂油、微生物和固体颗粒等的污染,使冷却液作用下降,就需要更新。废弃的冷却液具有较高的稳定性和高COD值,直接排放会造成严重的环境污染[1-2]。通常采用的处理工艺有破乳+气浮+生化处理等,工艺流程长,投资较高。而新发展的处理技术中[3-4],膜技术因其物理分离,使得分离后的油和水能再次资源化利用,表现出良好的技术优势。例如B. Chakrabarty,美国西屋电器公司使用超滤法处理乳化液。张国胜等[5]采用0.2μm氧化锆微滤膜处理油含量5g/L的冷轧乳化液废水,也能够获得相对较好的处理效果。

与固液分离不同,在处理含油废水时,油滴容易在膜间压的作用下变形,可以进入或通过比其粒径更小的膜孔道,这会造成严重的膜污染。为减少膜污染,可通过调控合适的操作条件以及膜表面修饰的方法。张国胜等[5]利用螺旋式湍流促进器提高料液的湍流程度,在一定程度上延缓膜污染,提高膜的过滤通量。同时,高压反冲对于膜通量的维持有一定的效果。周健儿等[6]在α-Al2O3微滤膜的膜孔道表面制备纳米TiO2涂层,利用纳米涂层增加油滴与陶瓷膜表面间的排斥作用,减少油滴的吸附,从而有效减少膜污染,修饰膜的水通量提高约25%。周健儿等[7]还研究了纳米ZrO2修饰α-Al2O3微滤膜处理配制的稳定油水乳化液(浓度为1g/L),结果表明膜的渗透通量具有较好的稳定性,油截留率超过97.8%。

冷却液废液含有较复杂的成分,其膜分离处理需要合适的分离膜和操作条件以最大程度上减少膜污染。本文以纳米ZrO2修饰Al2O3微滤膜处理昌河飞机工业公司的冷却废液为处理对象,重点考察了陶瓷膜的修饰条件和操作条件对修饰膜处理含油废水的渗透通量及油截留效果的影响。

1 实验

1.1 修饰膜的制备

19通道Al2O3微滤膜购自南京九思高科技有限公司,膜平均孔径为0.2μm。膜修饰前,将Al2O3微滤膜管置于120℃烘箱中干燥2h,自然冷却后备用。

实验中所用无水乙醇是将市售无水乙醇经分子筛脱水,过滤后用于溶解ZrCl4。

在特定的实验中,在磁子搅拌器快速搅拌下,将ZrCl4溶解于处理后的无水乙醇中,配制浓度为6g/L ZrCl4乙醇溶液。干燥Al2O3微滤膜管密封浸渍于ZrCl4溶液中,室温静置14h,取出,自然风干后置于水蒸气气氛中处理3h,干燥。然后将所得陶瓷膜置于马弗炉中以3℃·min-1升温速率升至600℃,保温2h后随炉冷却,即得到纳米ZrCl4修饰的Al2O3陶瓷微滤膜。12g/L、24g/L的ZrCl4的溶液的制备过程同上。

1.2 膜的结构与性能表征

采用粒度分析仪(MASTERSIZER2000型)测量冷却废液油滴的粒径分布。

采用扫描电子显微镜(SEM,JSM-6700F型)观测陶瓷膜的微观结构。

按照国家标准GB11914-89,重铬酸法测定料液及渗透液的CODCr值。

修饰膜处理含油废水在膜渗透装置上测量(XST-01,南京九思高科技有限公司),装置示意图见参考文献[7]。膜间压为0.2MPa,料液温度为35℃。

2 实验结果与讨论

2.1 昌河飞机工业公司的冷却废液

昌河飞机工业公司的冷却废液呈乳白色,略呈茶色,主要是由于Fe3+的存在。含油浓度约10g/L,油粒的平均粒径为2.049μm(d50),油滴粒径分布如图1所示,油滴粒径大部分小于20μm,显示冷却废液为稳定的水包油乳化液。重铬酸法测定CODCr值为9713mg/L。

2.2 微滤膜修饰条件对渗透通量的影响

在微滤膜分离过程中,油滴直接与膜表面接触、吸附,并在其上形成油滴层,使渗透阻力增大,渗透通量下降。通过改变膜面流速,提高流体湍流程度来冲刷污染层,减少污染层厚度。而膜修饰方法则提高膜表面的亲水性,减少油滴在膜表面的附着力,有效减少膜污染。水在纳米ZrO2涂层表面的接触角为20°,而水在致密氧化铝表面的接触角为33°[7]。对修饰膜而言,纳米涂层覆盖了所有膜表面及膜孔道表面,此时,油滴只能与纳米涂层相接触,纳米ZrO2涂层有助于提高氧化铝微滤膜的膜表面亲水性,有利于减少油滴在膜表面的吸附并辅以提高膜面流速减少油滴的沉积。

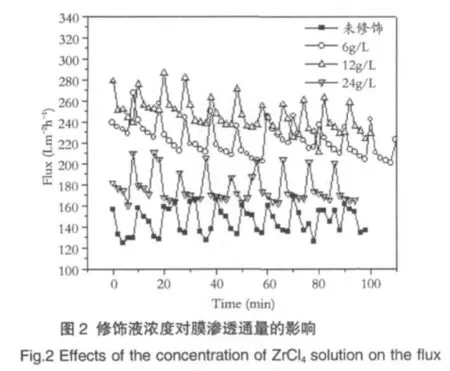

纳米涂层的形成是ZrCl4随着乙醇的挥发而沉积在膜孔道表面,同时与空气中的水分发生化学反应,生成ZrOCl2,经煅烧后而得到的。由于微滤膜孔道的复杂性,难以直接测量纳米涂层的厚度。而ZrCl4的沉积量与溶液浓度有关,因此,本文以ZrCl4浓度间接反映纳米涂层厚度。图2显示了当膜面流速为7m/s时不同修饰液浓度对膜渗透通量的影响。从图2中可以看出,当修饰液浓度增加时渗透通量随着修饰液浓度的增加而增加。这可解释为随着修饰液浓度的增加,纳米涂层的厚度也在增加,使得纳米涂层在膜孔道表面分布的均匀性变好,当纳米涂层均匀地分布于膜孔道表面,料液-膜孔道表面转变为料液-纳米涂层表面。由于纳米ZrO2涂层具有较强的亲水性,一方面减少了油滴在纳米涂层上的吸附,另一方面则利用毛细管效应,较好地防止油滴变形,从而有效地减少膜污染的产生与发展,渗透通量增大。但是,当修饰液浓度超过12g/L时,膜的渗透通量反而随着修饰液浓度的增加而减小。这是由于当纳米涂层布满膜孔道表面后,进一步增加涂层厚度但不能增加涂层与油滴的接触面积,反而会导致膜孔径的减小。根据Hagen-Poiseuille方程,膜孔径的减小导致膜渗透通量呈指数性降低,因此,修饰膜的渗透通量反而降低。

图3显示了冷却废液与修饰陶瓷膜处理后的渗透液的光学照片。从图中可以看出,冷却废液呈现略带茶色的白色乳浊液,冷却废液非常稳定,静置一周,无明显的油层浮在冷却废液,这与油滴平均粒径为2.049μm是相一致的。料液的CODCr值为9713mg/L,说明冷却废液中的有机成分浓度较高,包括矿物油和表面活性剂。经膜处理后的渗透液变得澄清,油截留率为96.4%,表明修饰微滤膜能够去除绝大部分的油滴。渗透液还呈现一定的颜色,CODCr值为1313mg/L,这可能与溶解于水中的大分子表面活性剂和Fe3+有关。这些物质呈分子状态溶解于冷却废液中,微滤膜的孔径较大,无法有效去除。因此,纳米修饰陶瓷微滤膜能有效实现油水分离,但CODCr去除率仅有86%,还无法实现渗透液的直接达标排放。

2.3 过滤条件对膜渗透通量的影响

对给定的分离膜,膜操作条件成为影响膜性能的重要影响因素。图4显示了不同膜面流速条件下未修饰管处理废水的渗透通量变化,从图中可以看出,渗透通量随着膜面流速的增加而增加。显然,这与随着膜面流速的增加,料液的湍流程度增加,有效地降低了油滴的浓差极化,减少了膜污染有关。整体而言,未修饰膜的渗透通量较小,稳定渗透通量只有130 L·m-2·h-1,说明未修饰膜存在相对严重的膜污染。

图5显示了不同膜面流速条件下6g/LZrCl4修饰膜的渗透通量变化。从图中可以看出,渗透通量同样呈现随着膜面流速的增加而增加的规律,膜渗透通量远高于未修饰膜的。但是,当膜面流速超过7m/s,渗透通量反而随着膜面流速的增加而减小。这可解释为经纳米涂层修饰的陶瓷膜渗透通道表面形成了一层均匀的纳米涂层,强亲水性的纳米涂层阻止了油滴在膜孔道表面的吸附或沉积,在料液的湍流作用下,难以形成连续的污染层,因而渗透通量较大。并且,浓差极化层和膜污染厚度均随着膜面流速的增加而减小,表现为膜渗透通量随着膜面流速的增加而增加[5,9]。由于纳米涂层不仅分布在膜表面,也分布在膜孔道表面,这样,陶瓷膜渗透通道可视为强亲水性的毛细管。这种毛细管作用有效阻止了油滴变形,防止油滴通过变形而进入比其粒径更小的膜孔道内,避免不可逆污染的产生,同时,可实现使用微滤膜有效处理稳定含油废水的目的。但是,如果膜间压较大,超过阻止油滴变形的毛细管作用力时,油滴被挤压进入孔道,形成不可逆污染,因此,膜面流速过大会导致油滴,膜污染加重,膜渗透通量减少。

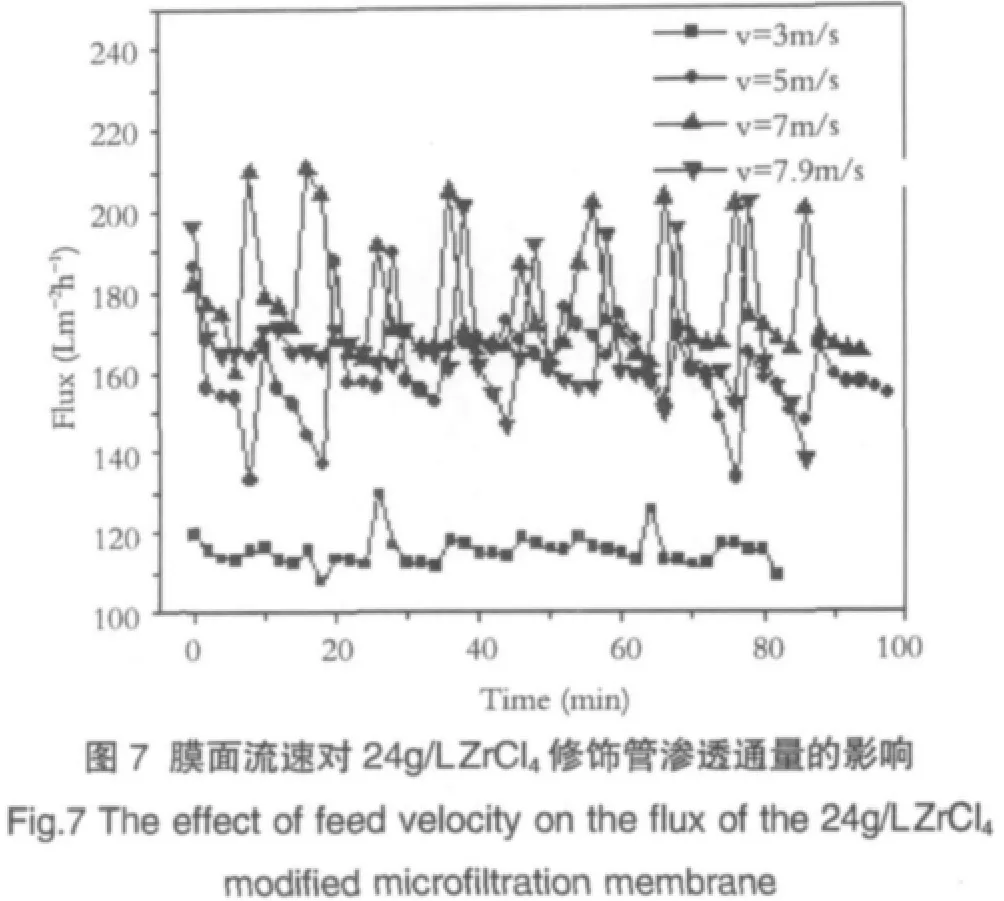

图6和图7分别显示了不同膜面流速条件下12g/L和24g/LZrCl4修饰膜的渗透通量变化。与图5的实验结果相比较,可以看出,修饰膜的渗透通量随膜面流速的变化规律是一致的,说明纳米涂层能有效减少油滴在膜表面的污染。相对而言,在相同条件下,12g/LZrCl4修饰膜的渗透通量更大一些,显然,这与纳米涂层的表面结构和修饰膜的孔径有关。

2.4 膜污染微观分析

图8显示了新修饰膜和污染膜的扫描电镜照片。污染膜为24g/LZrCl4修饰膜,处理含油废水2小时后得到的。对比新的修饰膜微观结构,可以看出,污染膜表面并未形成连续的污染层,只有在膜表面附着有少量的污染物颗粒。这些附着物可能与在该处的膜表面缺陷有关。膜表面的大孔缺陷所产生的抗油滴变形的毛细管作用力较小,因而导致的不可逆污染。整体而言,使用纳米涂层修饰微滤膜能够处理稳定含油废水,纳米涂层能有效减少膜污染的发展,具有较好的工业应用化前景。

3 结论

采用ZrCl4溶液修饰市售的Al2O3微滤膜处理昌河飞机工业公司的冷却废液,通过对膜修饰条件和操作条件的研究,可以得到如下结论:

(1)合适的膜修饰条件能够在膜渗透通道表面形成亲水性纳米ZrO2涂层,同时,又能减少对膜孔径的影响。纳米涂层能有效阻止油滴变形,避免不可逆膜污染,在相同条件下,纳米涂层修饰膜的渗透通量高于未修饰膜的。

(2)纳米涂层修饰膜的渗透通量随膜面流速的增加而增加,但是,当膜间压过大,会导致修饰膜出现不可逆污染,渗透通量反而减小。

(3)处理稳定含油废水所用纳米ZrO2修饰Al2O3微滤膜的ZrCl4修饰液浓度为12g/L,膜面流速为7m/s,得到渗透通量最大,为280L·m-2·h-1,分离效果最好。

1俞建峰,袁惠新.含油污水处理.过滤与分离,1999,9(4):20223

2戴军,袁惠新,俞建峰.膜技术在含油废水处理中的应用.膜科学与技术,2002,22(1):59264

3樊栓狮,王金渠.无机膜处理含油废水.大连理工大学学报,2000, 40(l):61~63

4 CHAKRABARTY B,GHOSHAL A K,PURKAIT M K. Ultrafiltration of stable oil-in-water emulsion by polysulfone membrane.Journal of Membrane Science,2008,325(1):427

5张国胜,谷和平等.氧化锆微滤膜处理冷轧乳浊液废水的研究.水处理技术,2000,26(2):71~7

6周健儿等.工艺参数对TiO2改性α-Al2O3微滤膜油水分离效率的影响.人工晶体学报.2010,39(1):242~245

7 ZHOU Jian-er,et al.Separation of stable oil-water emulsion by the hydrophilic nano-sized ZrO2modified Al2O3microfiltration membrane.Separation and Purification Technology,2010,75 (3):243~248

8蔡莹,高亮.典型汽车涂装废水处理工艺.净水技术.2004:41~44

9王沛,徐南平等.陶瓷膜处理轧钢乳浊液废水操作条件优化及技术经济比较.工业水处理,1999,03,19(2):14~15