流延法制备8YSZ薄膜

文有强 刘 宁 李 凯 陈 涵 郭露村

(南京工业大学材料科学与工程学院,江苏南京210009)

0 引言

氧化钇稳定氧化锆(YSZ)作为一种功能陶瓷,被广泛应用于氧传感器、固体氧化物燃料电池(SOFC)、功能涂层以及催化膜反应器等领域。其中,8mol%的YSZ在较宽的氧分压范围内有较高的氧离子电导、好的化学稳定性和热稳定性及高的机械强度,是氧传感器及固体氧化物燃料电池主要使用的电解质材料[1-2]。薄膜化的8YSZ材料电导率比块状材料高,可以大大提高器件的工作效率,有利于制作高性能的传感器及降低SOFC的工作温度。因此,实用化的8YSZ正向薄膜化方向发展。

YSZ薄膜的制备方法很多,有流延成型法[3]、化学气相沉积(CVD)[4]、溶胶凝胶法(Sol-Gel)[5]、等离子喷涂法(APS)[6]、喷雾热解法[7]、溅射涂层法[8]等等。化学气相沉积法工作温度较高,且有毒气产生,不易推广;溶胶凝胶法材料制备简单经济,但是制膜时须多次重复涂膜,制备周期较长;等离子喷涂法工艺影响参数较多,最佳工艺参数较难确定;喷雾热解法工艺简单,制备的薄膜厚度均匀,但其使用的盐溶液有腐蚀性,薄膜需要热处理;溅射涂层法制备重复性好,薄膜的生长过程易控制,可制备致密均匀的YSZ薄膜,但是沉积速率低,设备昂贵;相比较而言,流延成型法的设备简单,工艺参数可控,成本更低,适合于产业化、大规模生产。本文采用流延法制备致密8YSZ陶瓷薄膜,研究了球磨时间、有机添加剂含量、真空除泡等工艺参数对浆料流变性能的影响,并对生坯及烧结体的表面形貌以及烧结体的离子电导率进行了分析。

1 实验过程

1.1 实验原料与浆料制备

实验采用8YSZ粉料(中位径为0.83μm,比表面积为4.42 m2/g)为原料,无水乙醇为溶剂,蓖麻油为分散剂,邻苯二甲酸二丁酯(DBP)为增塑剂,PVB(航空级)为粘结剂。浆料制备采用两步球磨法,首先将8YSZ粉末、溶剂及分散剂加入聚乙烯球磨罐中,球磨介质为玛瑙球,球磨时间15h。按顺序加入邻苯二甲酸二丁酯、PVB,再次球磨24h。将球磨好的浆料倒入烧杯中用真空除泡机真空搅拌除泡,在流延机上进行流延,通过调节流延刮刀与流延膜之间高度控制流延膜厚度。

1.2 性能测试

采用美国BROOKFIELD公司制造的RHEOMETERY(R/S)测定浆料的流变性,测定前,浆料在恒定剪切速率下剪切3min,再静置3min。用阿基米德排水法测试生坯气孔率。利用Model Jsm-5900扫描分析仪测定烧结体的形貌。将流延生坯剪切成圆形,1450℃烧结4h,烧结体两面分别涂覆高温银浆,铂电极引出导线用PARSTAT2273电化学阻抗仪对其进行电导率测试,测试温度范围300~800℃,测试频率0.1HZ~1MHZ。

2 结果与讨论

2.1 分散剂的含量对8YSZ浆料流变性能的影响

粉体在流延浆料中分散效果的好坏,对制备性能良好的流延生料带起着关键性的作用,而且会影响到烧结体的相对密度、强度及其电性能。因此,选择合适的分散剂,并且确定其最佳含量对于制备性能优良的薄膜是非常必要的。图1是在未加入增塑剂和粘结剂的情况下,固含量为70wt%,球磨时间为24h时,分散剂含量对浆料粘度的影响。可以看出,随着分散剂含量的增加,浆料粘度先逐渐降低,当分散剂含量在1.25wt%~1.50wt%时,浆料粘度达到最低,当分散剂含量大于1.50wt%时,随着其含量的增加,浆料粘度也随之增加。这是因为根据空间位阻稳定机制,当分散剂含量较低时,分散剂尚未完全覆盖粒子表面,吸附还不完全,胶体粒子间的总相互作用能表现为吸引力,体系尚不稳定;当分散剂含量过高时,浆料中未被吸附的分散剂之间以及与被覆盖在粒子上的分散剂之间互相缠绕,产生桥联作用,使得浆料粘度增加[9]。所以,本实验选择1.25wt%~1.50wt%作为最佳分散剂用量。

2.2 球磨时间对8YSZ浆料分散效果的影响

图2是固含量为70wt%,分散剂含量为1.25wt%,剪切速率为55S-1时,不同球磨时间对8YSZ浆料表观粘度的影响。从图2可以看出,球磨时间较短时,浆料的粘度较大,这是因为球磨初期,分散剂尚未完全覆盖粒子表面,体系尚不稳定,粒子之间由于吸引力相互团聚,导致粘度较高,而当球磨时间大于15h后,浆料的流动性较好,粘度较低。

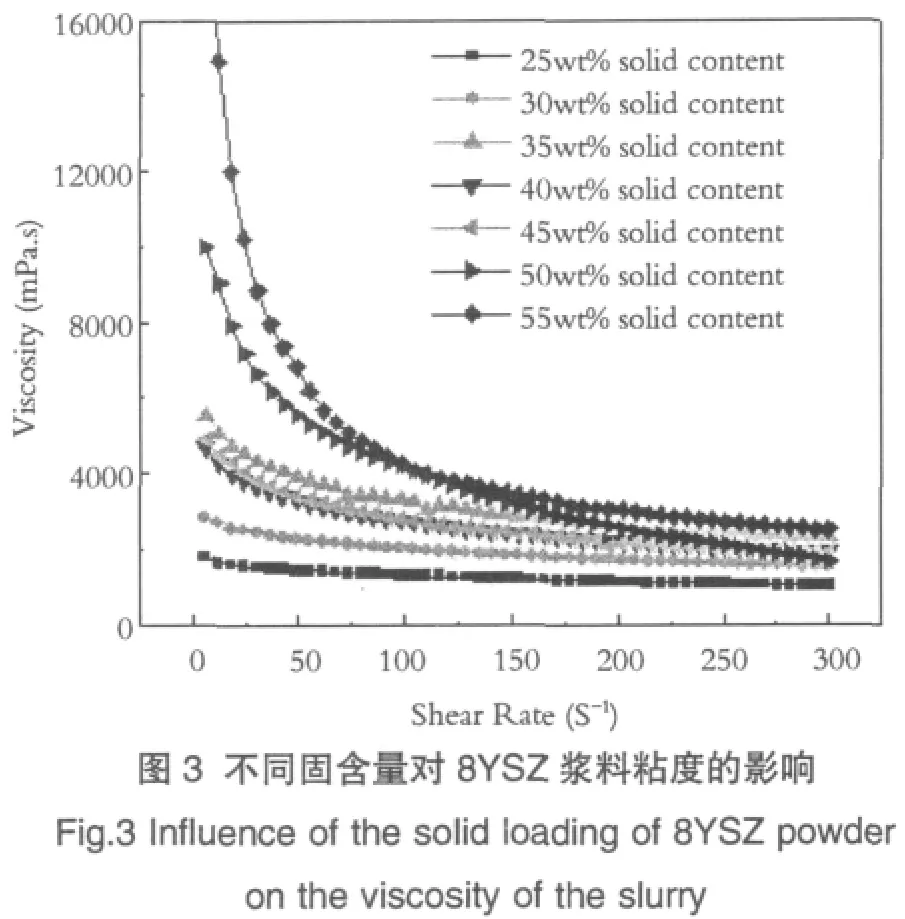

2.3 固相含量对浆料流变性能的影响

从理论上来说,流延浆料的固相含量越高越好,但是,随着固相含量的提高,球磨混合均匀的难度随之增加,浆料粘度也明显变大,流动性变差。图3是在分散剂、增塑剂以及粘结剂含量确定的情况下,不同固相含量对8YSZ浆料流变性能的影响。可以看出,添加25wt%与30wt%的固相含量,浆料的粘度基本不随剪切速率的变化而变化,类似于牛顿型流体,而随着固相含量的提高,浆料粘度随剪切速率的增大而减小,此时的浆料应为假塑性流体,呈剪切变稀状态,此状态对流延是有利的。当固相含量为55wt%时,浆料也呈剪切变稀状态,但是,此时的浆料粘度明显增大许多,不仅增加了球磨时间,而且粘度过高也不利于浆料的铺展[10-11]。因此,本实验选择50wt%的固含量作为实验最佳固含量。

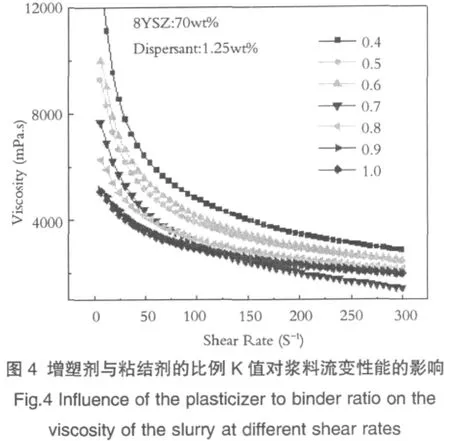

2.4 增塑剂与粘结剂的比例(K)对浆料流变性能的影响

在流延浆料中使用粘结剂,不仅能够提高其生坯强度,而且能防止流延片干燥过程中的开裂。当粘结剂含量较小时,流延出的坯体容易开裂,而当粘结剂含量较大时,流延浆料粘度过大,不仅增加了球磨时间,而且会降低浆料固含量,脱模困难,经过实验,我们选择粘结剂含量范围为6.5wt%~8.5wt%。

增塑剂邻苯二甲酸二丁酯的使用不仅能够降低粘结剂的玻璃化转变温度,增加生坯的柔韧性,降低浆料的粘度,而且由于PVB能与邻苯二甲酸二丁酯相溶,其还起到助溶剂的作用。图4是分散剂含量为1.25wt%,分两步球磨,所得的K值(增塑剂与粘结剂的比例)与浆料流变性能的关系。从图中可以看到,随着增塑剂与粘结剂比例的增加,浆料的粘度越来越小,其中k值为0.7时,当剪切速率大于100S-1时,浆料的非牛顿流体行为比较显著,粘度下降明显。这可能是因为浆料产生絮凝作用,当剪切力较大时,絮凝物的结构被切力所拆散,造成粘度大幅下降,而这种变化对于浆料流延是有利的,这意味着可以通过改变剪切速率来改善流延浆料的流动性[12]。

2.5 除气工艺

在浆料球磨过程中,由于浆料粘度较大,掩埋入浆料中的空气很难自动逸出,用此浆料流延出的生坯气孔率较大,体积密度较小,烧结体的致密度较差,因此需要采用密封真空除泡工艺,排除浆料中的空气,提高生坯及烧结体的致密度。图5所示为不同粘结剂含量下,除泡与未除泡的生坯气孔率对比。可以看出,生坯气孔率随着粘结剂含量的增加而降低,除泡后的生坯气孔率与除泡前相比,有明显的下降。

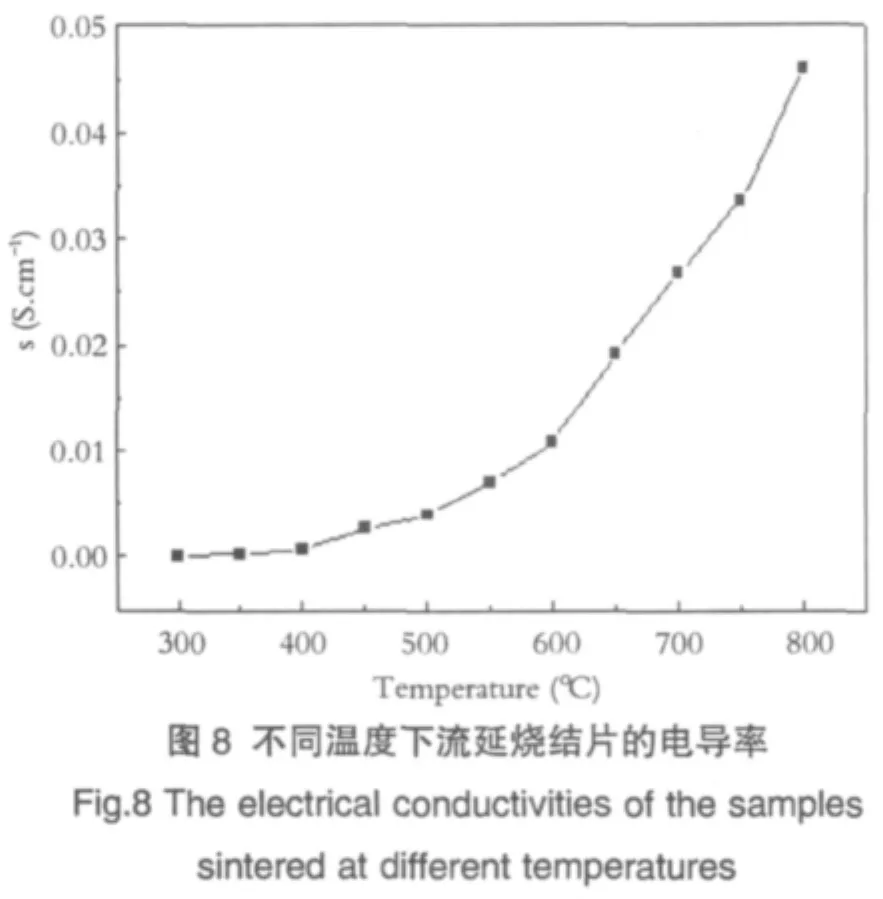

2.6 流延片的烧结及其电性能

图6、图7分别为流延好的生坯及其烧结体在1450℃烧结4h后的SEM图像。流延出的薄片经过干燥,生坯颗粒被粘结剂包裹,由图6可知,颗粒与颗粒之间紧密堆积,不可压缩。流延生坯在1450℃烧结4h,烧结体相对比较致密,但仍有气孔存在(图7)。图8为流延烧结体的电导率示意图。从300℃到800℃,烧结体的电导率随着温度的升高不断的增加,表现出良好的电性能,在800℃时其离子电导率为0.046S/cm。

3 结论

实验通过非水基流延法制备了8YSZ薄膜,对流延浆料制备过程中浆料的球磨时间、分散剂分散效果、增塑剂与粘结剂的比例、固含量及除泡等工艺过程进行了研究。当分散剂含量为1.25%,球磨时间为15小时,粘结剂含量为6.5wt%~8.5wt%,增塑剂与粘结剂比例为0.7,固含量为50wt%,经过除泡可得到最佳的适合流延的浆料。流延片在1450℃下烧结4h,可得相对致密的烧结体。烧结体在300~800℃随着温度的升高电导率逐渐增大,在800℃时离子电导率达到0.046S/cm。

1 LUO Zhian,XIAO Jianzhong,XIA Feng,et al.Preparation and characterization of zirconia oxygen sensors.Journal of Wuhan University of Technology,2007,22(4):612~616

2 GAO Ling,GUO Lucun.Development of materials for solid oxide fuel cell.Journal of Rare Earths,2005,23:617~627

3 HUANG Z Z,LUO L H,LU Q,et al.Aqueous tape casting of the thin film of 8YSZ electrolyte in SOFC.Journal of Synthetic Crystals,2008,37(5):1268~1272

4 WANG H B,XIA C R.Deposition and characterization of YSZ thin films by aerosol-assisted CVD.Material letters,2000,44: 23~28

5章天金,张端明,王世敏.YSZ薄膜的溶胶凝胶法制备及其电导性能.硅酸盐学报,1997,25(4):440~446

6 YANG XIAOBIN,YU YUEGUANG,LIU HAIFEI,et al. Variety behaviorin spraying process ofnanoparticles agglomerated YSZ power by APS.Journal of Iron and Steel Research,2007,14(5):152~155

7 GARCIA-SANCHEZ M F,PENA J,ORTIZ A.Nanostructured YSZ thin films for solid oxide fuel cells deposited by ultrasonic spray pyrolysis.Solid State Ionics,2008,243~249

8 HOBEIN B,TIETZ F,STOVZER D,et al.Pulsed laser deposition of solid oxide fuel cell application.Journal of Power Source,2002,105(2):239

9陈宗淇,王光信,徐桂英等.胶体与界面化学.北京:高等教育出版社,2001

10 CEYLAN A,SUVACI E,MANDAL H.Role of organic additives on non-aqueous tape casting of SiAlON ceramics. Journal of the European Ceramic Society,2011,31:167~173

11 MURPHY M W,ARMSTRONG T R,SMITH P A.Tape casting of lanthanum chromite.Journal of the American Ceramic Society,1997,80(1):165~170

12 LI Y J,QIU J H,ZHU K J,et al.Study on rheological behaviors of slurry for tape casting PNN-PZT ceramics. Electronic Components and Materials,2008,27(12):15~18