原料体系对Ti3SiC2合成过程中相组成和显微结构演变的影响

袁蝴蝶 尹洪峰 陈盼军 卢琳琳

(西安建筑科技大学西部建筑科技国家重点实验室,陕西西安710055)

0 引言

Ti3SiC2三元化合物综合了陶瓷和金属的优点,熔点达到3200℃,理论密度为4.52g/cm3,相对较轻。它具有抗热震性,强度和弹性模量较高,抗氧化性能优良,导电和导热性好,其硬度较低,在常温下具有可加工性,在高温下呈现塑性等特点,由于在高温下能保持高强度,耐高温,耐腐蚀等特性,目前它成为了国内外材料界研究的热点。人们针对该材料的制备工艺和基本性能进行了较为充分的研究,但目前为止对于热压合成Ti3SiC2材料的反应机理研究则很少。本文以粉末钛、硅、石墨和钛、碳化硅、石墨为原料,选定不同的烧结温度,用热压烧结法制备了Ti3SiC2材料,对原料体系对Ti3SiC2合成过程中相组成和显微结构演变的影响进行了研究,探讨其热压合成Ti3SiC2材料的反应机理。

1 试验过程

试验选用两个原料体系:(1)钛粉、硅粉和石墨;(2)钛粉、碳化硅和石墨。将钛粉、硅粉和石墨按摩尔比为n(Ti)∶n(Si)∶n(C)=3∶1.2∶2,钛粉、碳化硅和石墨按摩尔比为n(Ti)∶n(SiC)∶n(C)=3∶1∶1的比例进行配料计算。称取原料,用行星式球磨机湿混1h,再烘干,将制好的混合粉料装入Ф44的石墨模具内压实,在真空下热压烧结成型。烧结工艺如下:选取七个烧结温度1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃,热压压力为25MPa,保温时间为1h,升温速率为10℃/min,随炉自然冷却。采用阿基米德法测定试样体积密度和气孔率;采用日本理学D/max-RA型转靶X-ray衍射仪测定试样相组成;采用荷兰FEI公司生产Sirion 200扫描电子显微镜观察分析试样的显微结构。

2 结果与分析

2.1 原料体系对试样相组成的影响

由于高温烧结过程中硅容易挥发而使样品中Si的含量减少,为了补偿Si在高温时挥发部分,在以单质元素为原料时,将原料配比的摩尔比选定为n(Ti)∶n(Si)∶n(C)=3∶1.2∶2。图1为粉末钛、硅、石墨体系在不同温度下烧结试样的X射线衍射图谱。从图中可看出烧结温度为1000℃、1100℃和1200℃的试样的主晶相均为Ti5Si3,次晶相均为TiC和Ti3SiC2,并且有C的特征峰,且呈现逐步减弱的趋势,在烧结温度为1000℃时,试样中还有Si和TiSi2两相;烧结温度为1300℃、1400℃和1500℃的试样的主晶相均为Ti3SiC2,次晶相均为TiC和Ti5Si3,烧结温度为1300℃和1400℃的试样中仍有C的微弱特征峰,在烧结温度为1500℃的试样中Ti5Si3的特征峰已经很弱;当烧结温度为1600℃时,试样中只有Ti3SiC2和TiC两相,并且TiC衍射峰的强度相对较弱。

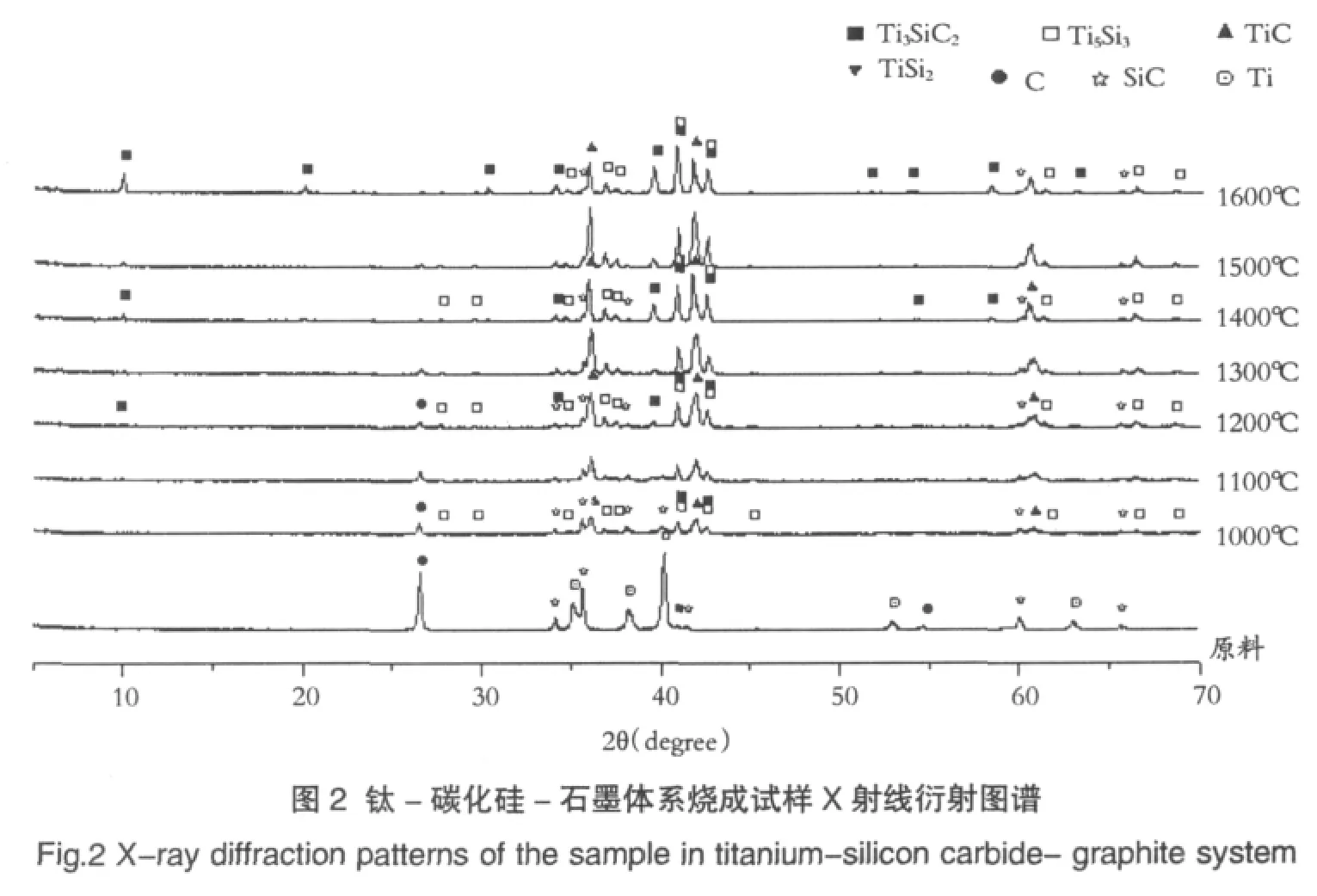

图2为钛粉、碳化硅、石墨体系在不同温度下烧结试样的X射线衍射图谱。烧结温度为1000℃、1100℃、1200℃、1300℃、1400℃和1500℃的试样的主晶相均为TiC,次晶相均为Ti5Si3、Ti3SiC2和SiC,并且有C的特征峰,并呈现逐步减弱的趋势;直到烧结温度为1600℃时,主晶相才为Ti3SiC2,次晶相为Ti5Si3和TiC,并有少量的SiC。

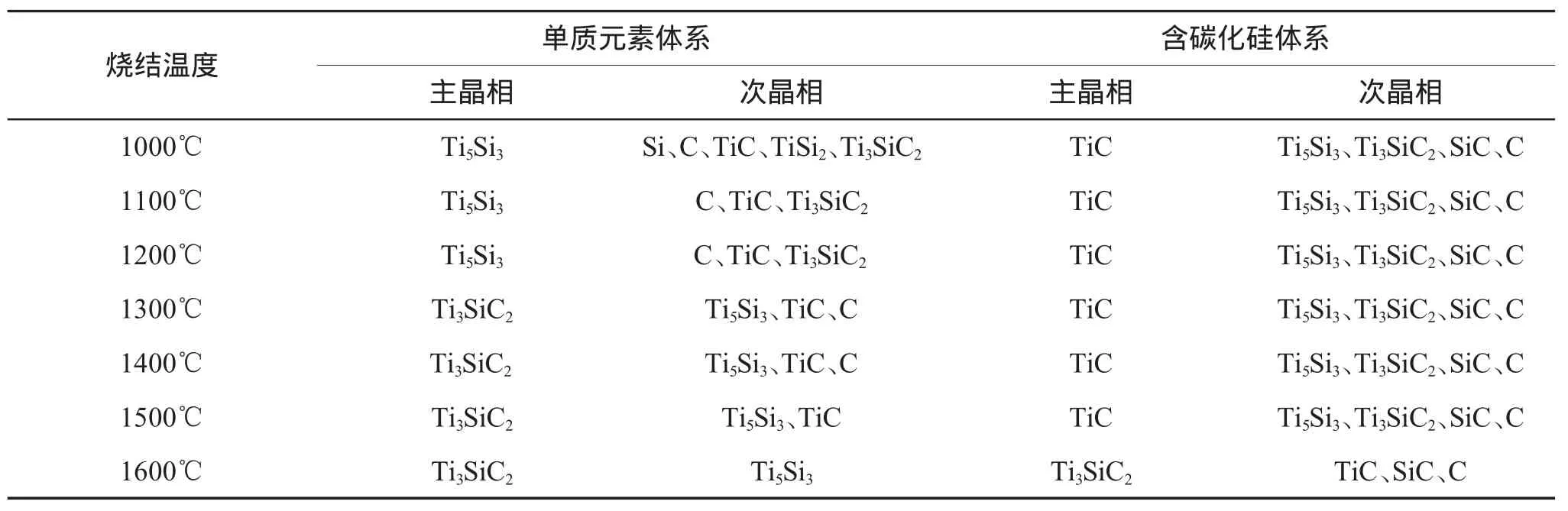

表1 不同温度烧结试样的相组成Tab.1 The phase constituents of samples sintered at different temperatures

表1为两体系不同温度烧结试样的相组成,结合图1和图2,可见含碳化硅体系和单质元素体系烧成试样中衍射分析结果主要不同在于含碳化硅体系在烧结温度为1600℃时烧成试样中仍有Ti5Si3和SiC两相。原因在于Ti3SiC2结构中C与Si之间没有化学键直接结合,如果以SiC为反应物合成,必然要将SiC的共价键打开,才能使C和Ti形成新的共价键,且Si-C原子间键强高,故需要更高的能量,所以以SiC为原料合成Ti3SiC2的反应需要较高的反应温度[1-2]。但以SiC为原料进行反应有一个明显的优点,就是可以避免在烧结的过程中,由于Si的熔点较低因挥发而损失。以SiC为原料合成Ti3SiC2材料时,除了可以适当的升高烧结温度,还可以考虑延长保温时间。

2.2 原料体系对试样显微结构演变的影响

2.2.1 烧成温度对试样致密度的影响

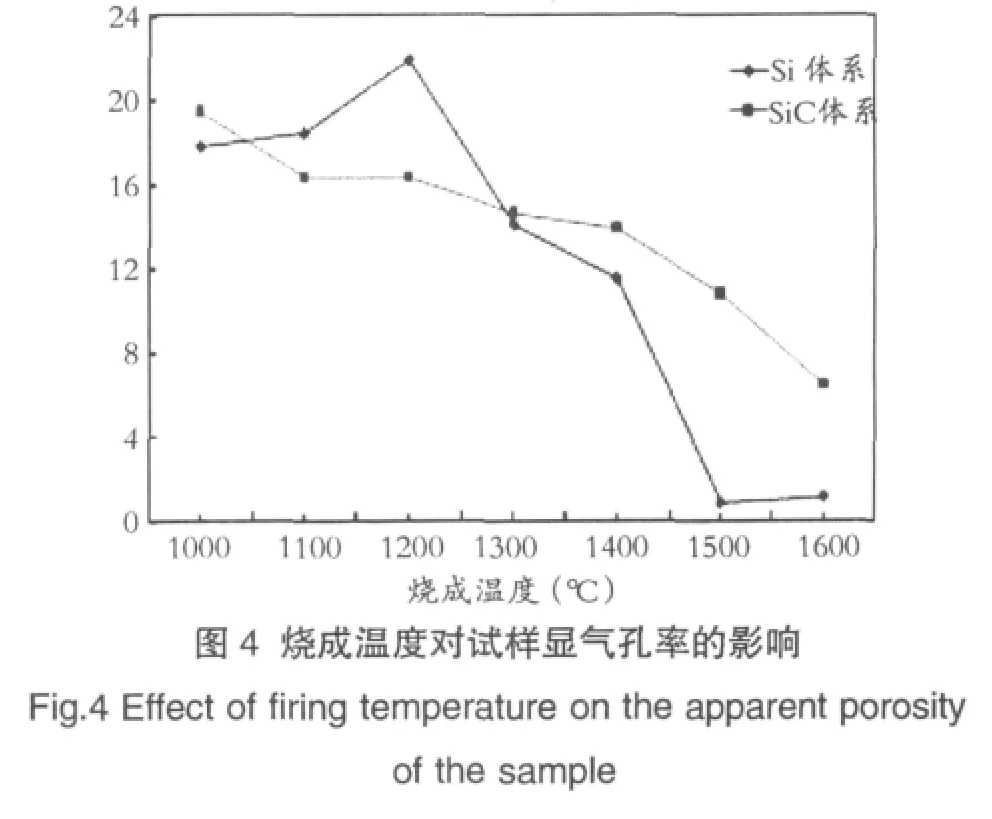

两种材料体系烧成温度对体积密度和显气孔率的影响见图3、图4。由图可见两种原料体系试样致密化进程存在差异,含碳化硅体系致密化进程较为平缓,而单质元素体系从1400℃到1500℃体积密度骤然增加,根据三元系统Ti-Si-C相图,出现液相的温度为1485℃[3],液相的出现有利于试样的致密化和Ti3SiC2发育,因此出现上述体积密度骤然增加的现象。在较低温度下含碳化硅体系体积密度较高,单质元素体系体积密度较低,这是由于易挥发,同时Ti3SiC2生成为放热反应、体积膨胀,这些均对致密化不利,由相组成分析可知含碳化硅体系在较低温度下生成的Ti3SiC2很少,因此在较低温度下含碳化硅体系较单质Si体系致密化程度高。在高温下由于液相的出现使Ti3SiC2生成体积膨胀反应对致密化的影响减弱,试样开始收缩[5],同时由于含碳化硅体系在高温下试样中含有密度相对较低的Ti5Si3(4.36g/cm3)、SiC(3.21g/cm3),从而使烧结试样的密度相对较低。

由图4可见在较低温度下含碳化硅体系显气孔率低于单质元素体系,在高温下显气孔率高于单质元素体系,这与图3所见的体积密度变化趋势一致。

2.2.2 显微结构的演变

图5为单质元素体系不同温度点烧成试样的断口显微结构照片。从图5(a)到图5(d)可以看到,随着温度的升高,Ti3SiC2颗粒之间的晶界从几乎看不见到清晰可见,Ti3SiC2颗粒的分布从任意到有序,Ti3SiC2颗粒的形态从小到大发育成理想的层状结构。图5(a)可以清楚的看到粒状结构的TiC颗粒镶嵌在Ti3SiC2颗粒内部。图5(b)、(c)、(d)中箭头处是TiC晶粒拔出后留下的“小坑”,说明晶粒间结合力较弱,当裂纹扩展遇到晶粒时,传递给晶粒的应力小于颗粒断裂强度,但大于界面结合力时,晶粒便被拔出;图5(d)可见,断裂后的Ti3SiC2颗粒表现出明显的层状特征,且为穿晶断裂。这与文献[4]中陈述的一般大的Ti3SiC2颗粒易发生穿晶断裂和层裂,小颗粒被拔出是一致的。图5(d)还可清楚的看到Ti3SiC2颗粒可以通过扭曲变形,分散应力在晶粒间的传递,使应力集中下降。

图6为含碳化硅体系在1400℃和1600℃温度下烧成试样的断口显微结构照片。可见Ti3SiC2颗粒为层状结构,TiC颗粒镶嵌在Ti3SiC2颗粒内部或分布在晶界上。与单质元素体系主要的不同是在烧成温度为1600℃时Ti3SiC2颗粒的层状结构才比较明显,在较低温度下Ti3SiC2晶体发育不完善,这与XRD测试的结果是一致的。这不仅与以SiC为原料需要很高的烧成温度有关,还与SiC可以抑制Ti3SiC2晶粒的长大有关[5]。

2.3 Ti3SiC2的反应机理

由以上分析可知,以单质元素为原料时,合成Ti3SiC2材料可能的反应过程为:

同时本文结合《无机物热力学数据手册》[7-8]和文献[8]中的相关热力学数据,计算了以上各式在1200℃进行反应的吉布斯自由能变化。通过这些自由能数据可见,从热力学的角度这些反应均能自发进行。并根据Ti-Si二元系相图[9],得到该二元系共晶温度为1330℃,由于式(1)和式(2)是放热反应,会释放出大量的热量(分别为194、242 kJ/mol)[3],因此,在低于1330℃时就会形成Ti-Si液相,而Ti-Si(L)再与TiC反应合成Ti3SiC2,这与文献[10]和文献[11]中的报道一致。从而可以得出在1300℃之前Ti3SiC2可能主要由式(3)和式(4)反应得来,在1300℃之后可能主要由Ti-Si(L)与TiC反应合成,这与在烧结温度为1300℃时,Ti3SiC2成为主晶相相符合。并且从实验结果可以看出(见图1和表1),TiC、Ti5Si3含量随着反应温度升高而逐渐减少,说明,TiC、Ti5Si3是合成Ti3SiC2的反应物,从而也可以证实此反应过程。

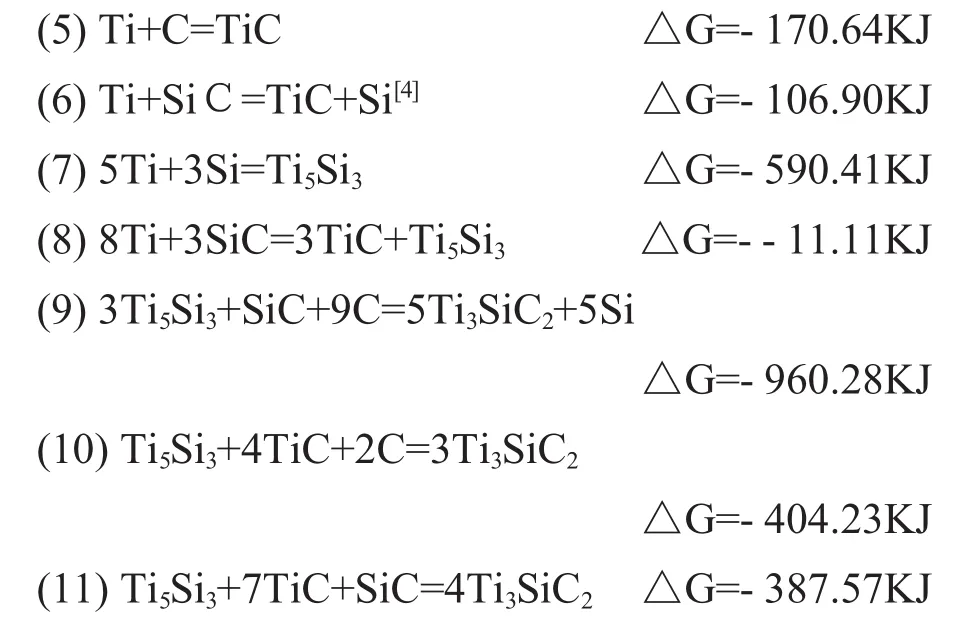

以钛粉、碳化硅、石墨为原料时,合成Ti3SiC2材料可能的反应过程为:

同样根据所查的相关热力学数据,计算了以上各式在1200℃进行反应的吉布斯自由能变化。通过这些自由能数据可见,从热力学的角度这些反应均能自发进行。如果按照反应(6)和(9),最终产物中将含有Si,但是如果有过量的TiC或Ti5Si3,反应(3)将向右进行,所以最终产物中不含Si。由于SiC是一种共价性极强的共价键化合物,Si-C原子间键强高,故将SiC的共价键打开需要很高的能量,所以在较低烧结温度下,尽管式(6)、式(7)、式(8)、式(9)、式(10)和式(11)的热力学自发趋势较大,但这些反应都较难进行。根据三元系统Ti-Si-C相图,液相出现的温度为1485℃,液相的出现使颗粒经历重排和溶解再析出的过程,Ti3SiC2颗粒从液相中得到。这与在烧结温度为1600℃之前,TiC都是主晶相,在烧结温度为1600℃时,Ti3SiC2才成为主晶相一致。

3 结论

(1)以钛、硅、石墨单质粉末为原料,在1600℃的条件下,用热压烧结法能制备出纯度较高的Ti3SiC2材料,而以钛粉末、碳化硅、石墨为原料在1000℃~1600℃之间通过热压烧结方法很难制备出高纯度的Ti3SiC2材料,若提高烧结温度,必然对烧结设备会有更高的要求,可以在烧结温度为1600℃时,但通过延长保温时间,可以得到较高纯度的Ti3SiC2材料。

(2)根据试验结果,并结合Ti-Si二元系相图、Ti-Si-C三元系相图和反应过程中的吉布斯自由能变化,可以推断出,单质元素体系在烧结温度低于1300℃时,主要是Ti5Si3、TiC和残余的硅粉、石墨反应生成Ti3SiC2,在烧结温度为1300℃~1600℃时,主要是形成的液相Ti-Si(L)与TiC反应生成了Ti3SiC2;含碳化硅体系,由于需要将SiC的共价键打开需要很高的能量,所以在烧结温度较低时,生成的Ti3SiC2很少,在1485℃液相出现之后,颗粒经历重排和溶解再析出的过程,Ti3SiC2颗粒从液相中得到。

1张俊才,贾成厂等.Ti3SiC2陶瓷的制备.硅酸盐通报,2008,27(4): 700~704

2李云凯,周张健.陶瓷及其复合材料.北京:北京理工大学出版社,2007

3 TANG KE,WANG CHANG-AN.A study on the reaction mechanism and growth of Ti3SiC2synthesized by hot-pressing. Materials Science and Engineering,2002,28:206~212

4李世波,成来飞等.层状Ti3SiC2陶瓷的组织结构及力学性能.复合材料学报,2002,19(6):20~24

5尹洪峰,范强等.SiC含量对Ti3SiC2/SiC复合材料性能的影响.航空材料学报,2008,28(12):78~81

6 ZHANG H B,ZHOU Y C.Intermediate phases in synthesis of Ti3SiC2and Ti3Si(Al)C2solid solutions from elemental powders. Journal of the European Ceramic Society,2006,26:2373~2380

7梁英教,车荫昌.无机物热力学数据手册.沈阳:东北大学出版社.1993

8甘国友,陈敬超等.Ti-Si-C三元金属间化合物Gibbs生成自由能估算.昆明理工大学学报,2002,27(2):1~8

9 BAKER H.ASM Handbook (Vol.3):Alloy Phase Diagram. Materials Park,OH:ASM,1992:328

10王超,振林等.烧结温度对合成Ti3SiC2材料的影响及反应机理的研究.兵器材料科学与工程,2008,31(4):44~47

11 LUO YONGMING,PAN WEI.Synthesis and mechanical propertiesofin-situhot-pressed Ti3SiC2polycrystals.ceramics International,2002,28:227~230