采用普通陶瓷原料制备低成本多通道堇青石质陶瓷微滤膜

胡学兵 欧阳瑞丰 刘贵生

(景德镇陶瓷学院,江西省高等学校无机膜重点实验室,江西景德镇333001)

0 前言

随着膜技术领域的迅速发展,陶瓷膜在众多领域中得到了广泛的应用[1]。其中,氧化铝质陶瓷膜是目前工业上最常见的一种无机分离膜,但该陶瓷膜一般在1300℃甚至更高的温度下烧成,因而使其制备成本偏高。同时,由于原料、成型工艺的限制,氧化铝质陶瓷膜中常含有SiO2、CaO、MgO等酸溶或碱溶性物质,使得该膜在酸碱体系中应用时,存在着强度随时间的延长而降低的现象,进而影响陶瓷膜的微观结构和分离性能[2]。

针对目前氧化铝等材质的陶瓷膜制备成本偏高等问题,国内外许多陶瓷膜科技工作者均致力于低成本陶瓷膜的研发工作,而选用廉价易得的原材料是降低陶瓷膜制造成本的有效途径[3]。其中,以天然非金属矿物为主要原料的低成本新型陶瓷膜的制备和相关应用研究日益受到国内外膜领域科技工作者的关注[4-7]。就膜制备成本而言,该些研究均已取得较大的突破,但由于膜材质本征物理化学性质的限制(如热膨胀系数、化学稳定性等),使得在某些特定场合,如高温、强酸碱性等环境下,这些膜不能实现大规模的工业应用。

本文以高岭土、滑石、铝矾土等为原料,在1200℃下制备了多通道堇青石质陶瓷膜。在大大减少膜制备成本的同时,同时赋予了膜优良的物理化学性能,如热膨胀系数低、较强的耐碱腐蚀能力,从而使其可广泛应用于高温、强碱性等苛性环境下的工业分离过程,大大扩展了陶瓷膜的实际应用领域。

1 实验

1.1 样品制备

1.1.1 膜载体制备

实验选用星子高岭(46.5wt%)、铝矾土(7.5wt%)和滑石(46.0wt%)为主要原料,分别研磨并过筛(150目),按上述质量配比称量,并添加适量的羧甲基纤维素(CMC)、甘油和油酸后,加入适量的蒸馏水将其充分混合均匀,在真空度>0.096MPa的条件下练泥,并陈腐24~36h(常温,相对湿度80%),再采用真空挤压成型制得多通道膜载体。

1.1.2 顶膜制备

实验采用适量的平均粒径为10μm堇青石微粉,外加0.4wt%高岭土和2wt%聚丙烯酸(PAAS),加入100ml蒸馏水制备成涂覆顶膜用的浆料。采用浸渍提拉法制备顶膜(图1),浆料以速度V1从支撑体的底部进入,充满支撑体内腔后,经过时间为t的浸浆过程,再以V2的速度从支撑体的底部流出。后经干燥即可在支撑体内壁涂覆一层均匀的顶膜层,再将膜试样在1200℃下烧成并保温15min。实验中,可通过控制涂覆浆料固含量和浸渍时间来调控顶膜性状。

1.2 性能表征

采用D8Advance型X射线衍射 (X-raydiffraction,XRD)仪测定膜样品组成。采用JSM-6700F型扫描电子显微镜(ScanningElectron microscope,SEM)分析膜样品的显微结构。采用吸水法测定膜样品的孔隙率。其中,膜样品的孔隙率(Q)可以通过公式(1)进行计算获得:

其中,Q为膜的孔隙率;m1为干燥的膜试样的质量;m2为膜试样完全浸没于蒸馏水中煮沸1.5小时,冷却到室温后,取出后称取的质量;m3为膜试样完全浸入水中的质量。

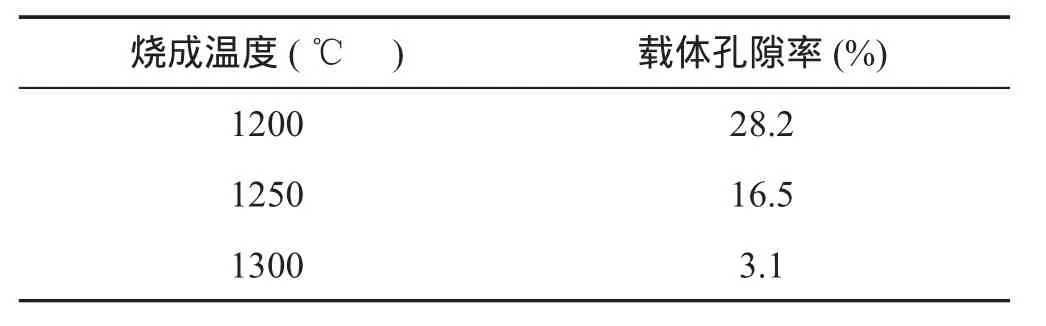

表1 烧成温度对膜载体孔隙率的影响Tab.1 Effect of sintering temperature on the porosity of the support

表2 固含量对顶膜性状的影响Tab.2 Effect of the solid content on the performance of the top membrane

2 结果与讨论

2.1 烧成温度对膜载体性能的影响

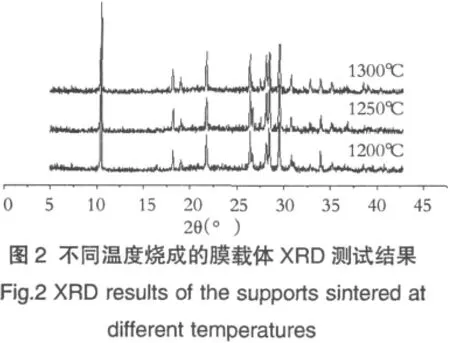

实验分别在1200、1250、1300℃下烧成膜载体,结合XRD测试结果发现(图2),在实验所采用的不同烧成温度下,膜载体中均有堇青石生成。

实验结果表明,当烧成温度达到1300℃时,膜载体出现些许变形且孔隙率低。在1250℃下烧成,膜载体孔隙率偏低(表1)。而1200℃下烧成的膜载体孔隙率符合实验要求。因此,实验采用在1200℃下烧成膜载体。

2.2 固含量对顶膜性状的影响

在顶膜的制备过程中,涂覆浆料的固含量和浸渍时间对其结构和性能有着重要的影响。实验首先在浸渍时间为5s的条件下,采用不同固含量的浆料制备顶膜,结果列于表2。

由表2可知,当采用固含量为25wt%的悬浮浆料制备顶膜时,可获得结构和性能较好的顶膜。这是由于当固含量低时(15wt%),顶膜的负载量较低,导致顶膜较薄且均匀性较差;随着固含量的增加(25wt%),涂覆浆料的粘度也增加,有利于浆料在载体上的粘附作用,并提高顶膜的负载量,从而改善顶膜性状。但当固含量增加到35wt%时,浆料的流动性差,在涂覆过程中,难以保证浆料顺利进入载体孔道内,并且极易出现载体孔道堵塞现象,影响浆料在载体孔道内表面涂覆的均匀性,故导致顶膜性状恶化。

表3 浸渍时间对顶膜性状的影响Tab.3 Effect of the dipping time on the performance of the top membrane

通过实验发现,顶膜层越厚越容易开裂,这是因为顶膜层越厚,其总的收缩量就越大,如果在某一点膜存在缺陷,就很容易因为应力集中而造成膜的开裂。不同性质的膜载体的一定条件下都存在一个相应的膜厚值,当膜厚小于这一值时,所制得的膜就不容易开裂。因此,为获得良好物理结构的膜,涂覆浆料必需采用适宜的固含量。

2.3 浸渍时间对顶膜性状的影响

结合3.2的实验结果,实验考察了在顶膜涂覆浆料固含量为25wt%的条件下,浸渍时间(5s、10s、15s)对顶膜结构和性能的影响。实验结果列于表3。

实验中发现,当浸渍时间为10s时,相对其他浸渍时间而言,顶膜结构缺陷更少,完整性更好,且具有较适宜的厚度(约80μm)和良好的表面平整度。而当浸渍时间为15s时,顶膜层厚度基本无明显增加(约90μm)。这主要是由于膜载体在当前的浸渍时间(15s)下,其吸附浆料的程度已趋于饱和。因此,增加浸渍时间对顶膜的结构和性能影响不明显。

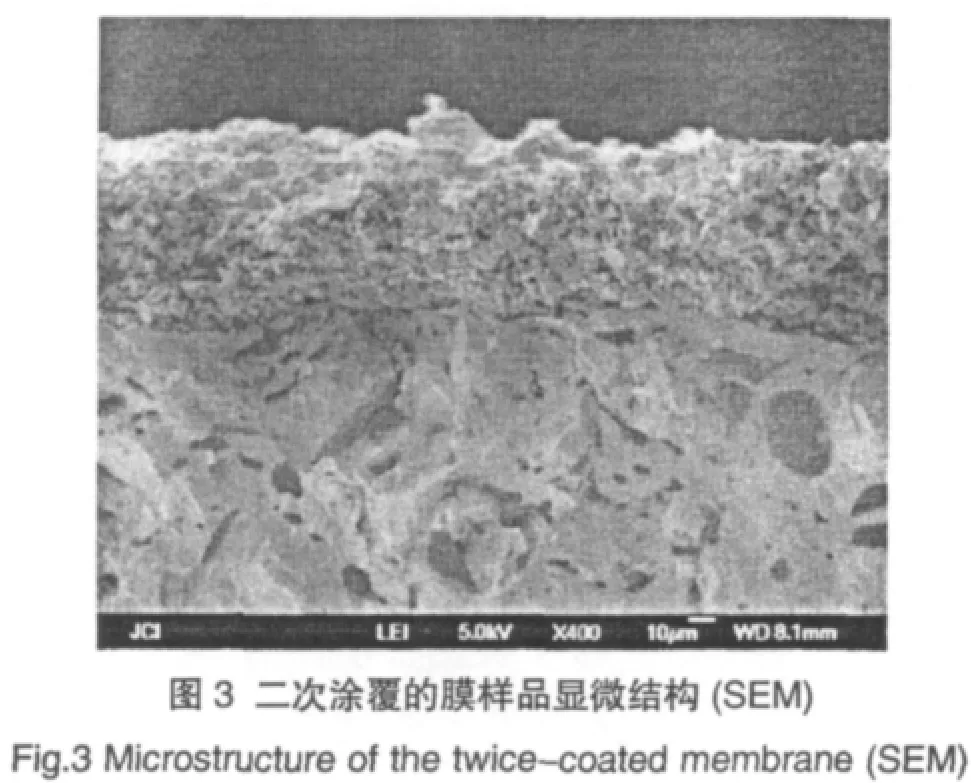

2.4 膜样品显微结构分析

实验对优化工艺参数后制备的多通道堇青石质膜显微结构进行了测试分析。从图3可以看出,本实验制备的膜样品其载体和顶膜结合良好,且顶膜平整均一,孔径结构合理。同时,由于膜材质为堇青石质,因此赋予膜样品具有热膨胀系数低、耐碱腐蚀性良好等优点[8,9],从而拓宽其应用领域。

3 结论

(1)采用陶瓷行业廉价的高岭土、铝矾土、滑石等多种天然非金属矿物为原料,经挤压成型成功制备了孔隙率为28.2%的多通道堇青石质陶瓷微滤膜载体;

(2)采用浸渍提拉法,在涂覆浆料固含量为25 wt%、浸渍时间为10s的条件下,制备了厚度约为80μm、结构均匀无缺陷的顶膜。

1孟广耀,陈初升,刘卫等.陶瓷膜分离技术发展30年回顾与展望.膜科学与技术,2011,31(3):86~95

2陈纲领,漆虹,彭文博等.多孔氧化铝陶瓷膜支撑体在HNO3溶液中的静态腐蚀.南京工业大学学报,2006,28(5):1~5

3杨桂忠,杨座国.低成本陶瓷膜制备技术研究进展.上海化工, 2008,33(4):14~18

4任祥军,张学斌,刘杏芹等.粉煤灰基多孔陶瓷膜的制备研究.材料科学与工程学报,2006,24(4):484~489

5张学斌,胡晓翠,陈小丽等.非对称天然沸石陶瓷膜的制备及其性能表征.矿物学报,2007,27(1):6~10

6张小珍,周健儿,江瑜华等.低成本大孔陶瓷膜支撑体的制备与表征.硅酸盐学报,2009,37(3):447~452

7 DONG Y,CHEN S,ZHANG X,et al.Preparation of cordieritebased porous ceramic micro-filtration membranes using waste fly ash as the main raw materials.Journal of Membrane Science,2006,281(1/2):592~599

8田久英,卢菊生,吴宏.堇青石蜂窝陶瓷载体涂层的制备研究.徐州师范大学学报(自然科学版),2008,26(4):68~71

9张磊,董应超,杨家奎等.堇青石和氧化铝支撑体的耐腐蚀研究.膜科学与技术,2009,29(2):22~27