大型直齿圆柱齿轮误差测量系统研究

赵 颖,王永强,许增朴,周聪玲

(天津科技大学机械工程学院,天津 300222)

大型直齿圆柱齿轮误差测量系统研究

赵 颖,王永强,许增朴,周聪玲

(天津科技大学机械工程学院,天津 300222)

针对大型齿轮在机测量存在必须停止加工过程,影响加工效率和经济效益的问题,研制了一种大型直齿圆柱齿轮离线自动测量系统.测量系统以 PC为控制中心,可根据用户选择自动生成测量路径;其选用高精度测头和光栅尺,利用数控系统驱动 x、y、z轴及旋转载物台,可以实现测量位置的精确定位;可以实现齿形误差、齿距误差和齿向误差的自动测量.

大型齿轮;误差测量;测量系统

大型齿轮作为大型成套装备的关键或重要基础件,主要用于机械、交通、冶金、矿山、国防、宇航等重要行业[1],其质量、性能、寿命会直接影响整机的技术经济指标.大型齿轮不仅加工周期长、成本高,而且存在精度误差,这种误差对传动系统的精度及动态特性会产生直接的影响.因此,如何测量和控制齿轮加工误差一直是需要不断探索的课题[1–2].对于大型齿轮的检测,尤其是直径 2.5,m以上的超大型齿轮,由于工件体积大、质量大、装夹不便,使其测量精度和测量效率均较低[3–4].虽然目前广泛研究的在机测量技术有其先进性,但这种技术测量和加工不能同时进行,大大降低了齿轮加工机床的效率,严重影响企业的经济效益.同时,齿轮测量精度也受到加工机床自身制造精度及运行工况的影响,难以实现相对于机床自身更高精度的测量.因此,针对目前企业普遍使用的数控加工系统,研制基于现场测量的齿轮加工精度自动测量机是齿轮制造业亟须解决的现实问题.

本文针对直径在 2.5,m以上的大型齿轮加工误差自动测量系统的硬件结构及测量原理进行了深入研究,提出了一种高效、高精度的测量方法.

1 总体设计

1.1 测量原理

大型齿轮加工精度测量主要集中在齿形、齿向和齿距误差测量.测量机系统结构如图1所示.根据用户选择由系统软件自动计算生成各类误差测量路径,并向数控系统输出控制方案.通过数控系统控制测量机的运动,使测头相对于被测工件产生测量相对运动.在测头沿工件表面运动的过程中,数控系统实时采集测头的测量数值和各坐标轴光栅的计数值并存储,经过坐标变换得到被测工件实际廓形上的坐标,生成测量数据文件.待测量过程结束后,由数控系统将测量坐标数据文件回传给 PC.软件系统自动对所测量数据进行分析、处理,生成齿轮实际轮廓曲线,并与理论曲线比较,最后得到被测廓形的误差曲线.

图1 测量机系统结构Fig.1 Structure of measuring machine

1.2 齿轮误差测量方法

齿轮加工精度测量方式分为两种:即单项测量和连续测量.单项测量是指用户可单独选择齿形、齿向或齿距误差测量.其中齿距误差测量又可分为多个齿的齿距误差和齿距累计误差测量.选择连续测量方式可将上述测量项目一次测量完毕.测量系统软件会根据用户的选择而自动生成相应的测量路径,从而满足用户的不同测量需求.测量流程如图2所示.

图2 齿轮误差测量流程Fig.2 Gear error measuring process

1.2.1 齿形误差

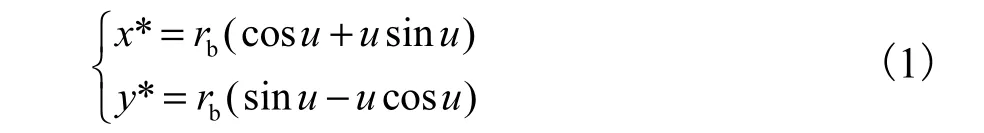

齿形误差是指实际齿廓偏离设计齿廓的量,得到理论齿形是进行测量的关键[5].本文采用坐标法进行齿形的测量,以渐开线齿轮的中心为原点建立直角坐标系.已知圆的渐开线直角坐标方程为

式中:rb为基圆半径;u为发生线转过的圆心角[6].齿形渐开线的坐标轴是以轮齿的齿槽中心线左右对称,以齿槽的中心线为y轴,旋转角度为相邻轮齿间齿槽角的一半,记作η,则旋转后坐标方程变为

因为齿轮的基圆半径、齿槽厚分别为

式中:m为齿轮的模数;χ为变位系数;α0为齿轮分度圆上的压力角.可以求出相邻轮齿间的齿槽半角为

将式(1)和式(3)代入式(2)中,则可得到直齿圆柱齿轮齿廓渐开线的直角坐标方程:

再将u=tanα和式(5)代入式(6),可知齿轮基本参数确定后,齿轮的模数和齿数不变,齿廓坐标的变化仅与齿廓的压力角α有关.在对理论齿形进行计算后,可得到齿廓渐开线 xy平面内的理论坐标.根据这些坐标点规划测量路径,如图3所示.

图3 齿形误差测量路径规划Fig.3 Measurement path planning of tooth profile deviation

首先输入齿轮的基本参数,软件默认为所测量的轮齿是沿圆周均布的3个轮齿,在y方向手动将测头移动到接近齿高的中间部分,记录当前测头位置和齿轮当前角度位置.然后测头伸入至两个轮齿之间齿根圆附近,按照一定的角度间隔Δα计算 x、y方向的固定步长Δy和Δx,测头按照图示方向依次进行定位测量,得到 A、B、C 等点的实际值,与理论值对比计算后得出误差值.

1.2.2 齿向误差

齿向误差测量路径图4所示,虚线表示齿轮初始位置,实线表示齿轮碰到测头位置.测头由初始位置伸入两个轮齿之间分度圆附近,移动测头到被测接触线的最高点,距上端面约十分之一齿宽,齿轮旋转直至在 A处碰到测头,然后齿轮回转离开测头,测头沿着z方向移动一个步长,重复上述步骤直至距下端面十分之一齿宽的 B处,齿轮旋转到下一个齿,进行测量,最后与理论值对比,得出误差值.

图4 齿向误差测量路径规划Fig.4 Measurement path planning of helix deviation

1.2.3 齿距误差

齿距误差测量路径如图5所示,虚线代表齿轮初始位置,实线代表齿轮旋转后位置.测头由初始位置s伸入两个轮齿之间分度圆处,齿轮旋转直至碰到测头,自动记录旋转角度,然后齿轮反向旋转同样角度,测头退出至初始位置 s;齿轮旋转到下个轮齿,重复上述测量,直至全部轮齿测量完毕,然后与理论值对比,得出误差值.

图5 齿距误差测量路径规划Fig.5 Measurement path planning of tooth pitch deviation

2 硬件设计

2.1 高精度测头及应用

测头采用雷尼绍触发式测头 TP20,SF,其 x和 y方向的触发力为 0.08,N,z方向的触发力为 0.75,N,单项重复性为0.35,µm.测头结构如图6所示.

图6 测头结构Fig.6 Structure of convention touch-trigger probe

在测头内部平面上均布3个定位立柱,当测球与被测工件接触时,通过测杆传递形变信号.定位柱与六个支承球接触点的变化引起电路变化,通过该变化确定测球与被测工件的接触位置.只要测针上的触头在任意方向与工件表面接触,使测针产生微小的摆动或移动,都会立即导致测头产生信号,这种机构称三点自准回零位机构.测量时,在测量机主轴的带动下,测头上的探针与工件表面接触并发出指示信号,由机床的数控系统实时地记录主轴的位置坐标.获得工件上各个被测量点的坐标后,再根据各坐标点的几何位置关系进行齿轮各项误差的计算,以得到最终的测量结果[7].

2.2 机械运动机构

测量系统主要实现 5个方向的运动,分别是 x、y、z方向的直线运动,w方向的旋转运动以及测量头的u方向的移动.机械运动机构如图7所示.齿距的测量采用角度转位法.由旋转载物台驱动齿轮作回转运动.为了实现齿形和齿向的测量,硬件中设计了导轨,使测头在驱动装置的驱动下沿导轨作直线运动.旋转工作台上同轴安装圆光栅,用于检测齿轮的转角.x,y,z轴上分别装有直线光栅,用于检测测头的当前坐标位置.其运动控制采用与齿轮加工机床相同的数控系统.

图7 机械运动机构Fig.7 Mechanical movement mechanism

2.3 控制模块设计

控制模块根据功能可分为两部分:数据采集和运动控制系统,其组成结构如图8所示.

图8 系统控制模块结构Fig.8 System control module structure

系统中 PC通过运动控制器实现对每个轴的伺服电机的控制.伺服电机上安装的旋转变压器的输出电压反馈给伺服放大器,对电机进行速度控制.同时,运动机构的位置测量信号反馈给运动控制器,从而形成闭环的运动控制系统.数据采集卡内部的A/D转换器将测头输入的模拟量转换成数字信号,存储于相应的寄存器中,供软件读取.

3 软件设计

系统软件的主要功能是控制齿轮测量机各个轴的运动和通过测头传感器采集圆柱齿轮相关误差数据,对数据进行分析处理,显示相应的误差曲线,并计算误差结果,评价误差等级,最终以误差测试报告形式打印输出.

软件采用VC++ 6.0作为开发平台.软件系统模块主要包括测头的运动控制、生成测量路径、数据采集、数据文件传输、数据处理和测试结果打印输出等功能.软件架构如图9所示.

图9 系统软件架构Fig.9 System software architecture

用户在使用测量系统进行测量时,首先根据待测量齿轮的参数设置测量参数,软件自动生成测量路径并驱动数控系统完成测量.在此过程中完成测量数据的采集,将采集的数据传递到软件系统中进行数据的处理,得出误差结果,根据评定标准,与标准数据库中的不同精度等级的数据进行对比,评价所测齿轮的精度等级,并在软件界面用户区域内进行误差曲线显示,最后打印测量报告单.

4 仿真实验

以齿形误差测量为例,首先根据给定的齿轮参数进行 1.2.1节的计算,得到设计齿廓的理论坐标值.仿真实验中,加入一定的随机误差,可得到仿真实测坐标值,二者之差即为齿形误差.仿真实验中的齿轮参数:模数16,齿数64,压力角20°,螺旋角0°,齿宽220,mm.实验程序中设置测量点数为14点,设置Δα为齿廓长度与测量点数的比值.计算其齿形的坐标,理论坐标 x,y与仿真真实测坐标值 y1的一条齿廓数据见表1.

采用直齿圆柱齿轮误差测量系统测量其齿形误差,根据上述坐标值,得出齿形总偏差为 24.2,µm,与人为设定偏差一致,其测量报告见图10.报告由齿轮参数、图形显示和测量误差组成.其中齿轮参数由用户输入,图形及测量误差在测量结束后由软件自动计算生成.测量结果表明了本文测量路径方案和模型的正确性.

表1 单条齿形理论与仿真实测坐标数值Tab.1 Theory and simulation measuring coordinates of a single tooth profile

图10 齿形误差测量报告Fig.10 Measurement report of tooth profile deviation

5 结 语

本文设计了一种大型直齿圆柱齿轮误差自动测量系统,介绍了系统结构、工作原理及测量过程.针对大型齿轮的测量难点和需求,测量系统采用高精度接触式测头及高效的测量路径生成方法,可极大地提高大型齿轮齿距、齿形、齿向误差的测量精度和效率,并可避免齿轮测量中机床加工过程中断的问题,提高齿轮机床的加工效率.同时,该测量系统的误差测量原理和方法可扩展应用于斜齿圆柱齿轮的自动化测量.

[1]石照耀,费业泰,谢华锟. 齿轮测量技术 100年:回顾与展望[J]. 中国工程科学,2003,5(9):13–17.

[2]王建华. CNC齿轮测量中心的原理、特点及关键技术[J]. 工具技术,1996,30(3):41–43.

[3]金嘉琦,李文龙,付景顺,等. 大齿轮齿形在机测量原理与技术[J]. 机械传动,2002,26(1):60–62.

[4]Moderow R. Gear inspection and measurement[J]. Gear Technology,1992,9(4):44–49.

[5]中华人民共和国国家质量监督检验检疫总局. GB/T 10095.1—2001 渐开线圆柱齿轮·精度 第 1部分:轮齿同侧齿面偏差的定义和允许值[S]. 北京:中国标准出版社,2002.

[6]李华敏,李瑰贤. 齿轮机构设计与应用[M]. 北京:机械工业出版社,2007.

[7]石照耀,韦志会. 精密测头技术的演变与发展趋势[J].工具技术,2007,41(2):1–5.

Research on Large Involute Spur Gear Error Measuring System

ZHAO Ying,WANG Yongqiang,XU Zengpu,ZHOU Congling

(College of Mechanical Engineering,Tianjin University of Science & Technology,Tianjin 300222,China)

On-line detection is by far the most common gear measurement technology,but the gear cutting process must be stopped during the measuring,which influences the efficiency of gear-making machine and the enterprise’s economic benefit.To solve this problem,a large involute spur gear error measuring system was developed. Using computer as control center,probe sensor to collect data,x-y-z displacement platform and rotating stage to achieve the exact location of the mathematical point,the new system can make the large gear error measurement come true. Meanwhile the measurement system can also realize the automatic measurement of tooth profile,circular pitch and helix deviation.

large gear;errors measurement;measuring system

TP274

A

1672-6510(2012)02-0044-05

2011–11–28;

2011–12–21

天津市应用基础及前沿技术研究计划(10JCZDJC23300)

赵 颖(1987—),女,内蒙赤峰人,硕士研究生;通信作者:王永强,教授,wangyq@tust.edu.cn.

常涛