304L/SA516Gr70不锈钢复合板焊接接头的耐蚀性研究

陈 忱,王少刚,俞 旷

(南京航空航天大学材料科学与技术学院,江苏南京 210016)

304L/SA516Gr70不锈钢复合板焊接接头的耐蚀性研究

陈 忱,王少刚,俞 旷

(南京航空航天大学材料科学与技术学院,江苏南京 210016)

采用化学浸泡和电化学腐蚀测试技术,研究分别采用ER316L和ER309L焊丝作为过渡层填充材料焊接获得的304L/SA516Gr70不锈钢复合板接头的耐点蚀性能。结果表明,两种接头在质量分数5%FeCl3溶液和质量分数10%FeCl3溶液中的腐蚀速率都很小,未发生明显的点蚀现象。在质量分数15%FeCl3溶液中,ER316L接头的腐蚀速率要小于ER309L接头,且通过显微镜观察发现其腐蚀坑大小也明显小于ER309L接头。室温下,在质量分数3.5%NaCl溶液中几种接头和304L母材的自腐蚀电流大小顺序依次为:ER309L接头 >ER316L接头 >304L母材,两种接头的耐点蚀性能只略低于304L母材,能够满足工程结构对复合板接头的耐蚀性要求。

不锈钢复合板 焊接接头 点腐蚀 化学浸泡法 电化学腐蚀

奥氏体不锈钢(A)/珠光体钢(P)复合板作为一种新型的结构材料,兼有不锈钢优良的耐腐蚀性能和碳钢的强度,以及具有低成本等特点,广泛应用于制造可耐高温、高压,能在强烈腐蚀性介质的环境中使用的压力容器,例如石油化工行业中的热交换器、反应釜等设备[1-3]。在压力容器和工程结构的制造过程中,涉及到的主要制造工序为焊接。通常,对A/P不锈钢复合板进行焊接时,是将其基层与覆层分别焊接,并在二者之间添加过渡层。过渡层的焊接属于异种金属焊接范畴,焊接时如果工艺控制不当,由于基层碳钢对过渡层焊缝的稀释作用,会大大降低过渡层焊缝的耐腐蚀性能及力学性能,严重影响不锈钢复合板结构及设备的安全运行和使用受命[4-5]。目前,对于不锈钢复合板的焊接研究主要集中在焊接工艺、接头的力学性能和微观组织等方面,而对不锈钢复合板焊接接头的耐蚀性研究还较为少见。因此,该文对304L/SA516Gr70不锈钢复合板焊接接头中过渡层焊缝的耐蚀性能进行研究,以期为实际工程应用提供参考。

1 试验材料及方法

1.1 试验材料及焊接工艺

试验母材为304L/SA516Gr70不锈钢复合板,厚度为(3+20)mm,即覆层304L不锈钢的厚度为3 mm,基层SA516Gr70碳钢的厚度为20 mm,试验母材的化学成分见表1。

表1 试验母材和填充材料的化学成分Table 1 Chemical compositions of base metals and filler metals w,%

母材试样尺寸为300 mm×150 mm×23 mm,采用对接接头型式进行焊接。本实验中不锈钢复合板基层均采用E5015焊条进行焊条电弧焊,覆层和过渡层焊缝分别采用ER309L焊丝和ER316L焊丝作为填充材料(其化学成分见表1),焊接方法为钨极氩弧焊,焊接方式为多层多道焊,坡口形式及焊接顺序见图1。为了避免由于过热而影响接头的组织与性能,焊接时要求层间温度不大于150℃。经过优化的焊接工艺参数见表2。

表2 接头焊接工艺参数Table 2 Welding parameters

图1 接头坡口型式示意Fig.1 Schematic of metal joint

1.2 耐蚀性能测试

焊后对两种接头的过渡层焊缝采用线切割进行腐蚀实验取样,取样位置见图2,腐蚀试样尺寸为10 mm×10 mm×3mm。然后分别采用以下两种方法测试焊接接头的耐点蚀性能。

图2 腐蚀试样取样位置示意Fig.2 Schematic of Sampling location of Corrosion specimens

(1)化学浸泡法:对304L/SA516Gr70不锈钢复合板接头的过渡层焊缝进行化学浸泡实验。腐蚀溶液分别为质量分数为6%,质量分数10%和15%的FeCl3溶液。试验温度为25℃,腐蚀时间为24 h,以试样失重情况和腐蚀形貌来评价其耐点蚀性能。其中试样失重情况以腐蚀速率来表示:

式中:W为试样质量g;S为试样总表面积,m2;T为浸泡时间,h。

(2)电化学法:采用上海辰华仪器有限公司生产的CHI660型电化学分析仪进行接头过渡层焊缝的电化学腐蚀性能测试。腐蚀介质为(30±1℃)质量分数为3.5%的NaCl溶液,采用三电极系统,饱和甘汞电极作为参比电极,铂电极作为辅助电极,扫描速度为10 mV/s。

2 实验结果及分析

2.1 焊缝组织形貌与能谱分析

材料的耐腐蚀性能主要取决于其微观组织和表面状态等,而材料的微观组织又取决于材料的成分以及所受到的焊接热循环作用。在焊接过程中受到的急热急冷作用将导致焊缝金属组织和成分在很小的区域内发生极大的改变。材料组织成分的不均匀性容易形成腐蚀电池,导致腐蚀的发生。在304L/SA516Gr70不锈钢复合板过渡层焊缝的焊接过程中,由于基层碳钢会稀释过渡层焊缝,降低过渡层焊缝金属中的铬、镍含量,最终影响过渡层焊缝的耐蚀性能。图3为两种接头的过渡层焊缝金相组织,从图3中可以看出,接头A与接头B的焊缝组织均为奥氏体基体上分布着黑色的铁素体,但接头A中的铁素体含量要明显低于接头B中的铁素体含量。在奥氏体焊缝中存在一定量的铁素体可以明显提高焊缝的抗热裂纹性能。但是在奥氏体焊缝中存在铁素体,由于奥氏体和铁素体组织中元素成分的差异会使二者之间形成电势差造成局部选择性腐蚀,降低焊接接头的耐点蚀性能。

图3 接头过渡层焊缝金相组织形貌Fig.3 Microstructure of weld metal

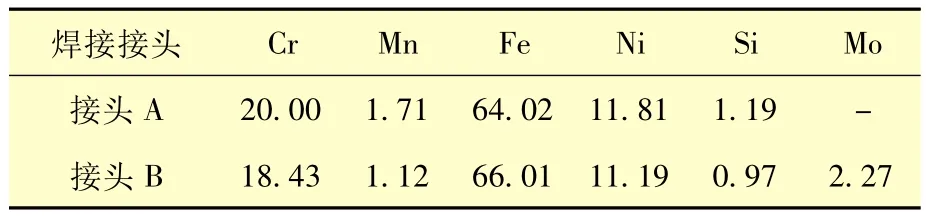

进一步对过渡层焊缝进行DES能谱分析,测得接头A与接头B过渡层焊缝的化学成分见表3。由表3中数据可知,接头A过渡层焊缝中的铬、镍含量分别为20.00%和11.81%,接头B过渡层焊缝中的铬、镍含量分别为18.43%和11.19%。很明显,接头A和接头B过渡层焊缝中的铬、镍含量均较高,焊接时并未被基层焊缝过度稀释,从而保证过渡层焊缝具有良好的抗腐蚀能力。

表3 接头过渡层焊缝化学成分Table 3 Chemical composition of transition layer of weld joint w,%

2.2 化学浸泡实验

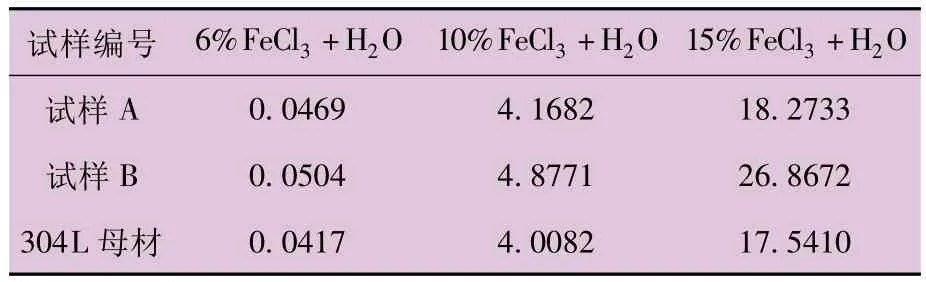

试块分别在质量分数为6%,10%和15%的FeCl3腐蚀溶液中浸泡24 h后,称取各试样腐蚀后的质量,根据失重情况,按照公式(1)计算接头过渡层焊缝的耐点蚀速率,结果见表4。从表中数据可以看出,在质量分数6%FeCl3溶液和质量分数10%FeCl3溶液作用下,各接头试样的点腐蚀速率都很小,在试样表面并未发现有明显的点蚀现象。说明采用两种工艺焊接获得接头过渡层焊缝在质量分数6%FeCl3溶液和质量分数10%FeCl3溶液中的耐腐蚀性能良好。随着FeCl3溶液质量分数的不断提高,试样的腐蚀速率逐渐增加。在FeCl3质量分数为15%的情况下,接头A的腐蚀速率要小于接头B,即其耐腐蚀性能略好。

表4接头过渡层焊缝耐点蚀速率Table 4 Pitting corrosion resistant rate of transition layer of weld joint g·m-2·h-1

试样表面腐蚀坑的形成是由于腐蚀性阴离子吸附在钝化膜表面后穿过钝化膜所致。阴离子未经交换而进入钝化膜内,使膜内的阳离子活跃起来,当钝化膜-溶液表面的电场达到一定值时,将形成点蚀孔[6]。随着来自阳极的阳离子不断在该区域聚集并发生水解,该区域的pH值不断减小,大量阴离子被该区域吸附,溶液中的Fe3+随即进入蚀孔,与基体中的铁发生氧化还原反应,使得蚀孔不断加深。

2.3 电化学腐蚀测试

图4为利用动电位极化方法测得的304L母材及两种接头焊缝的极化曲线,相应的电化学动力参数见表5。极化曲线测试结果表明,两种焊接接头以及304L母材在质量分数为3.5%NaCl溶液中均表现出了一定的钝性,依据有关腐蚀理论,最小腐蚀电流表示试样在溶液中的抗腐蚀能力大小,通常腐蚀电流越小,则材料表面的抗腐蚀能力越强。由表5中数据可知,接头A、接头B和304L母材的自腐蚀电位相差不大,但自腐蚀电流的差别较大,接头A的自腐蚀电流大于接头B的自腐蚀电流,母材试样的自腐蚀电流与接头B的相差不大。由此可以得出,母材及焊缝金属的抗电化学腐蚀能力大小顺序为:304L母材 >接头A>接头B。分析可知,由于两种接头焊接时均采用了高铬、镍含量的焊丝,焊缝金属的化学成分表明两种接头的耐点蚀性能均较为优良,完全能够满足工程结构对接头的耐蚀性要求。

图4 接头及母材在质量分数为3.5%NaCl溶液中的极化曲线Fig.4 Potentiodynamic polarisation behaviour of base metals and weld metals in 3.5%NaCl

表5 电化学腐蚀实验测试结果Table 5 Electrochemical data of base metals and weld metals

当环境中含有氯离子等具有强烈侵蚀性的腐蚀离子时,材料将产生较大的腐蚀电流,且随着极化电位的正移而迅速增大,因此在极化过程中焊接接头将表现出较为严重的腐蚀倾向。此外,焊接时焊缝金属凝固过程中由而焊缝区的组织变形产生的腐蚀应力以及铬、钼等合金元素的微观偏析导致铁素体相形成,都会导致材料表面钝化膜变得不稳定从而降低焊接试样的耐点蚀能力,在铁素体和奥氏体之间形成点偶效应,从而加速腐蚀过程。奥氏体不锈钢在氯化物介质中,抗点蚀能力强弱主要取决于合金中铬、钼、氮元素的含量,可以用耐点蚀当量来表示[7]:

PRE=Cr%+3.3Mo%+16N% (2)

按上述公式(2),依据表1中数据,经计算接头试样A的PRE值最大,而母材的PRE值最小。这是由于在接头A中过渡层焊缝使用ER316L作为填充材料,ER316L焊丝中含有2.5%Mo元素,根据文献[8]研究表明,钼元素在溶液中能形成Mo,Mo能够改变不锈钢钝化膜对离子的选择性渗透能力。其结果是钝化膜能够让阳离子迁移出去,并且能够阻止阴离子进入。因此,接头试样A中的Mo元素可以在很大程度上阻碍点蚀的萌生,有利于提高接头焊缝的耐点蚀性能。

3 结论

采用ER316L和ER309L两种不同填充材料对304L/SA516Gr70复合板过渡层焊缝进行焊接,通过对获得接头的点腐蚀速率和自腐蚀电流进行测试分析,得到以下主要结论:

(1)在相同Cl-质量分数下,两种接头焊缝的耐腐蚀性能优良。随着Cl-质量分数的提高,接头的腐蚀速率不断增大,相比较而言,采用ER316L焊丝焊接获得接头的耐点蚀性能要优于采用ER309L焊丝焊接获得的接头。

(2)几种接头的自腐蚀电流大小顺序依次为:ER309L接头 >ER316L接头 >304L母材。ER316L接头的耐腐蚀性能要好于ER309L接头,且两种接头的耐腐蚀性能略低于304L母材。

(3)接头焊缝的化学浸泡实验和动电位极化实验结果相一致,两种接头的耐腐蚀性能优良,能够满足实际工程结构对接头的耐点蚀性要求。

[1]秦建平,田雅琴,陈惠.复合钢板的发展现状[J].中国稀土学报,2005,23(S2):178-181.

[2]刘晓涛,张延安,崔建平.层状金属复合材料生产工艺及其新进展[J].材料导报,2002,16(7):41-43.

[3]Chen R B,Shiue R K.The microstructural observation and wettability study of active brazing beryllium copper and 304 stainless steel[J].Journal of Materials Science Letters,2001,20(15):1435-1437.

[4]翟雪焕,原国栋.不锈钢复合板焊接技术要点[J].金属加工,2008(16):57-59.

[5]Srinivasan P Bala,Muthupandi V,Dietzel w,et al.An assessment of impact strength and corrosion behavior of shielded metal arc welded dissimilar weldments between UNS 31803 and IS 2062 steels[J].Materials and Design,2006,27(3):182-191.

[6]张宝宏,丛文博,杨萍.金属电化学腐蚀与防护[M].北京:化学工业出版社,2005:75-79.

[7]Chuaiphan W,Chandra-Ambhorn Somrerk,Sornil B,et al.Microstructure,Mechanical and Corrosion Behaviour of Dissimilar Weldments between AISI 304 Stainless Steels and AISI 1020 Carbon Steels Produced by Gas Tungsten Arc Welding Using Different Consumables[J].Key Engineering Materials,2009,410-411(3):533-541.

[8]寇生中,张亚男,魏代钢,等.00Cr25Ni8Mo3CuN双相不锈钢的组织和性能研究[J].热加工工艺,2009,38(18):29-21.

Study on Corrosion Resistance of Welded Joints of 304L/SA516Gr70 Stainless Steel Composite Plates

Chen Zhen,Wang Shaogang,Yu Kuang

(College of Material Science and Technology of Nanjing University of Aeronautics and Astronautics,Nanjing,Jiangsu,210016)

The pitting corrosion performances of two different welded joints of 304L/SA516Gr70 stainless steel composite plate which were welded with ER316L and ER309L filler metals respectively are studied with chemical immersion method and electrochemical tests respectively.Results show that the pitting corrosion rates of both ER316L joint and ER309L joint are very low in different corrosion solutions such as 5%FeCl3and 10%FeCl3,and no obvious pitting corrosion occurred.In 15%FeCl3corrosion solution,the pitting corrosion rate of ER316L joint is lower than that of ER309L joint,and the size of corrosion pitting of 316L joint is smaller than that of 309L joint.At room temperature and in 3.5%NaCl solution,the corrosion current is in sequence of ER309L joint> ER316L joint> the base metal of 304L stainless steel,and the pitting corrosion resistances of ER316L joint and ER309L joint are a little lower than that of 304L base metal.Both joints can meet corrosion resistance requirements when the 304L/SA516Gr70 stainless steel composite plate is applied in engineering structure.

stainless steel composite plate,welded joints,pitting corrosion,chemical immersion method,electrochemical corrosion

TG441

A

1007-015X(2012)01-0009-05

2011-09- 19;修改稿收到日期:2011-12-19。

陈忱(1989-),硕士研究生,主要从事不锈钢复合板及异种金属的焊接性研究。E-mail:Chensheng9890625@163.com

(编辑 王菁辉)