炼油装置的防腐蚀管理

严伟丽

(中国石化股份有限公司镇海炼化分公司,浙江宁波 315207)

炼油装置的防腐蚀管理

严伟丽

(中国石化股份有限公司镇海炼化分公司,浙江宁波 315207)

随着原油劣质化程度的不断推进,设备腐蚀问题愈显得突出和严重。腐蚀造成的后果是严重的,不仅仅是浪费了宝贵的资源,它还会使装置停工,物料流失,甚至引起火灾,爆炸等灾难性事故,给安全生产带来非常大的安全隐患,因此,炼油生产中做好防腐蚀工作和加强对设备防腐蚀的管理,是保证安全生产的必要的和有效的措施。文章就镇海炼化分公司这些年在炼制原油复杂、腐蚀严重等情况下通过定期出防腐蚀简报、定点测厚、腐蚀调查、失效分析等手段了解设备的腐蚀情况,提出一系列的防腐蚀措施,使设备的腐蚀泄漏数量逐渐降了下来,从换油器逐年泄漏台数减少可以看得出来,防腐管理已经取得较好效果,另外通过装置设防值,优化了原料在线监测,较好预测了腐蚀趋势,指导了防腐蚀工艺,为下一步工作打下了基础。

劣质化 腐蚀 防腐 管理

随着原油劣质化程度进一步加剧,中国石化股份有限公司镇海炼化分公司(以下简称镇海炼化分公司)在设备防腐蚀管理方面紧紧围绕装置安稳优运行这条主线,从现场装置实际出发,抓好腐蚀监测、失效分析、腐蚀调查等工作,实现了全公司近年来无因腐蚀引起的重大泄漏着火事故。

1 具体管理措施

1.1 定期出版《防腐蚀简报》,公司防腐蚀信息共享

每月出版《防腐蚀简报》,通过防腐蚀简报反映腐蚀热点和防腐蚀措施的实施效果,为装置的安稳运行提供技术支撑;紧紧围绕装置的腐蚀热点,分析腐蚀原因并有针对性地提出防腐蚀措施,详细通报大修装置的腐蚀调查,起到了为装置大修提供防腐蚀对策、为下一周期大修提供检修依据的效果。防腐蚀简报加强了各单位之间的沟通交流,建立健全了腐蚀数据库,提升了公司设备防腐管理水平。

1.2 坚持对设备、管线定点、定期测厚

从1996年开始的定点测厚,经过历年的调整改进,目前已逐步进入系统规范化操作。应用高温测厚模型指导现场高温测厚,对注剂线吹扫头测厚使测点的选择更加合理,采用测厚数据分析软件使数据具有可分析性以便进一步指导现场实际。但在现场具体的实际测厚过程中,由于点多面广,在测厚点标记不醒目或不明确的地方,经常会出现前后两次测厚数据相差较大的现象,后来多次分析发现是由于测厚点为不同位置所致。2008年至2009年陆续对测厚点进行标记,对测厚点所在的管线和设备上都标注了醒目的黄色标记,通过近两年的测厚实践,测厚数据前后两次偏差较大的点明显变少,测厚数据的可分析性进一步增强。2010年全年共安排定点测厚28497点次。通过定点测厚共发现了18起隐患;

1.3 做好腐蚀调查,掌握设备运行的第一手资料

配合装置大修,开展腐蚀普查与专项腐蚀调查工作。近三年来,开展了一定规模的全厂性腐蚀普查,通过对全厂主要生产装置的腐蚀与防腐蚀情况进行了认真细致的调查,初步摸清了腐蚀物质的分布和设备腐蚀状况,列出了主要生产装置设备管线材质升级计划、材质鉴定计划、定点测厚计划和腐蚀状态监测计划,为今后的防腐蚀工作打下了较好的基础。同时对现场发现的问题及时进行整改,有力地保证了装置日后的安稳长运行。

1.4 做好失效分析,提出防腐蚀对策

通过每月统计管道和设备的泄漏情况,对每一次泄漏作详细的腐蚀,原因分析,并提出相应的防腐蚀对策。

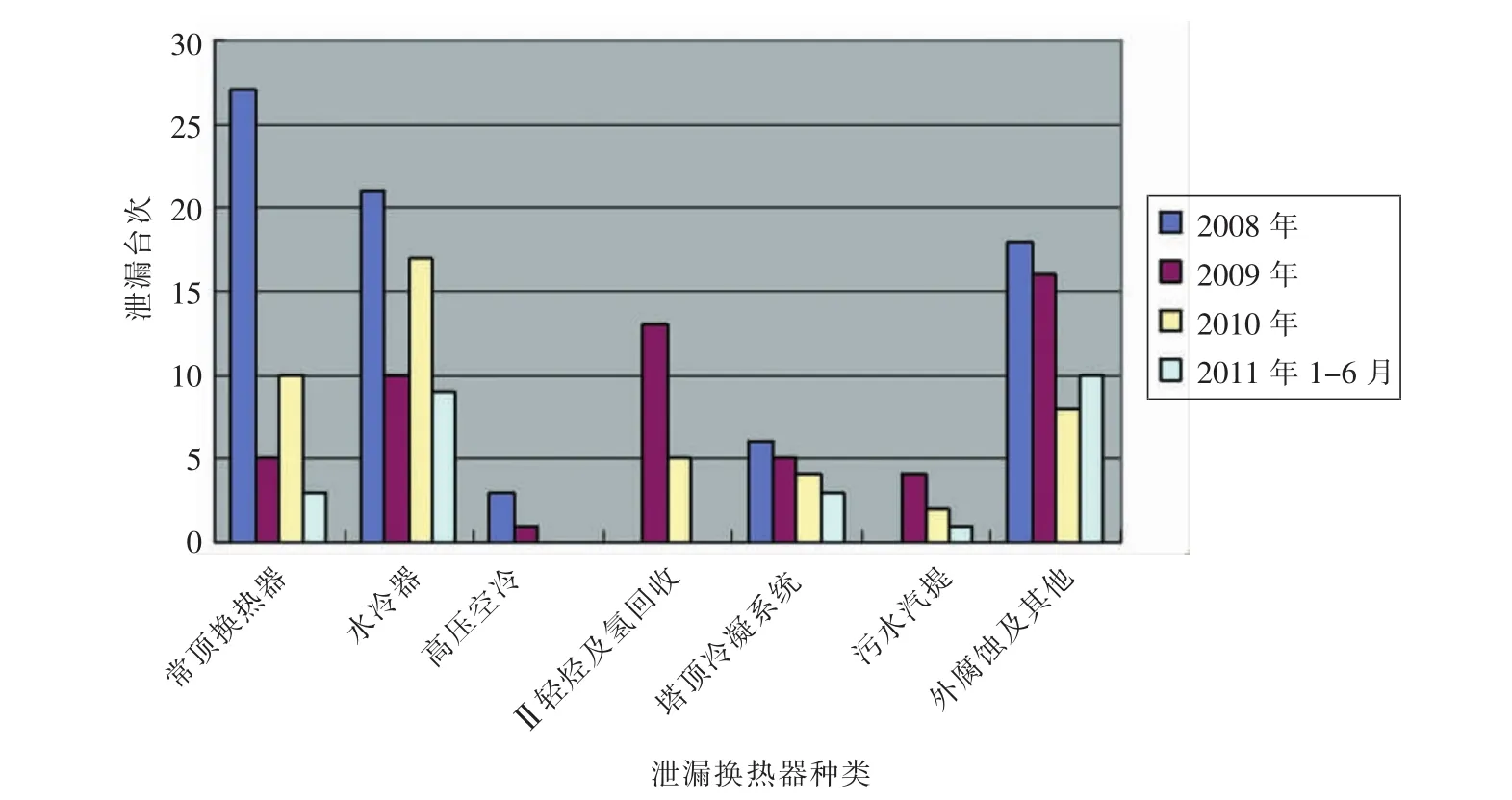

2008年共计泄漏换热器为75台次,2009年共计泄漏换热器为54台次,2010年共计泄漏换热器为46台次,2011年1-6月共计泄漏换热器为26次,其统计和分析见表1,图1和表2。

表1 历年换热器泄漏统计Table 1 Statistics calendar year heat exchanger leak

图1 历年换热器泄漏分布Fig.1 Distribution of the calendar year heat exchanger leak

表2为进一步汇总的2011年换热器泄漏情况,泄漏分布见图2。

表2 2011年换热器泄漏统计Table 2 Statistics 2011 of heat exchanger leak

图2 2011年换热器泄漏分布Fig.2 Distribution 2011 of heat exchanger leaks

从以上统计数据和图表分析如下:

(1)常减压蒸馏装置常顶换热器的泄漏历来占换热器泄漏较大的比例,但从2011年1-6月的统计数据看,虽然使用时间延长但常顶换热器的泄漏率明显下降。联合生产运行部,通过控制注水、注碱、注中和剂、注缓蚀剂等措施,使工艺防腐蚀措施已基本到位。泄漏的Ⅱ常原油-常顶油气换热器E202/2已使用52个月,Ⅲ常的原油-常顶油气换热器E-102G已使用62个月。Ⅰ常原油-常顶油气换热器E-101/5已使用30个月,这台换热器寿命偏短与装置开工前期工艺防腐控制不当有关,开工初期存在注剂泵损坏、注剂罐进水等。

(2)随着公司高硫重质油的连续加工,材质相对偏低的高温部位硫腐蚀已逐步显露出来,2011年1-6月已有3台次换热器发生泄漏。在日常运行过程中也对这些部位进行了监控,根据检测结果如对Ⅰ套延迟焦化重蜡油换热器E107管厢进行包盒子处理,这次Ⅲ套常减压渣油换热器E118A开裂位于补强圈处,Ⅰ套延迟焦化蒸发器-102腐蚀发生在管程和管箱的隔板上,Ⅲ套常减压蒸汽发生器SG102腐蚀在管束,材质都为碳钢,很难进行监测,只能通过提高材质等级来保证安全生产,使之符合SH/T 3096-2001《加工高硫油重点装置主要设备设计选材导则》。

(3)脱硫系统经过前几年的攻关,泄漏率明显下降,但2011年1-6月又增加到了3次,而且都发生在精制脱硫装置,主要原因是系统中增设的脱稳态盐设施能力不足,热稳态盐浓度下降缓慢,系统一直在较高浓度的热稳态盐状态下运行,造成对脱硫系统贫液侧的腐蚀。

(4)水冷器的泄漏历年也是重点关注对象,由于历史原因在以往的水冷器操作过程中,为节能经常存在循环水入口阀门关小的情况,造成水冷器结垢,产生垢下腐蚀。但这几年注重了对循环水日常运行的管理,结垢已大大减少。对水冷器的操作也有了规定,如水流速最低不能小于0.5 m/s,循环水出口温度不高于50℃,介质温度不大于130℃等。污水回用后腐蚀速率是下降的,但污水回用后有一个明显的特点是当工况稍有改变时则结垢更易发生,所以结垢的敏感性明显增强。循环水结垢形成垢下腐蚀仍是水冷器泄漏的一个主要原因。

(5)一些循环水冷却器由于受工艺限制,必须间歇操作,当循环水阀门关闭介质一直通过时,会造成管束内呈干湿交替状态,水一直呈蒸发态,温度相对较高,从而造成严重的电化学腐蚀。当循环水和介质都不通过时,则管束内残存的水也会引起进一步的腐蚀。所以我们要求对一些间歇操作的冷却器,一方面改进工艺避免间歇操作,另一方面接跨线避免介质单侧流过水冷器。同时对暂时停用的水冷器作吹干处理。

1.5 依据设防值,做好流程的优化

镇海炼化分公司自1996年成为集团公司加工中东高含硫原油基地之一后,三套常减压都按加工高含硫油的防腐蚀要求进行了设计改造。2006年公司开始加工高酸原油,Ⅱ套常减压又按加工高酸原油的防腐蚀要求进行了设计改造。目前三套常减压蒸馏装置原料控制指标分别是:Ⅰ套常减压硫≤3.0%(m/m),酸值≤0.5 mgKOH/g;Ⅱ套常减压硫≤3.0%(m/m),酸值≤2.0 mgKOH/g;Ⅲ套常减压硫≤3.0%(m/m),酸值≤0.5 mgKOH/g。二次加工装置也初定了催化、加氢裂化、焦化、溶剂脱沥清的设防值,并根据现场的实际腐蚀情况进行调整,如曾在2007年发生溶剂脱沥清装置加热炉出口管线减薄,后对原料进行优化,将部分溶脱原料进Ⅱ套焦化,后来腐蚀速率得到控制,目前原料酸值控制在0.8 mgKOH/g以下,装置稳定运行。

1.6 进行在线腐蚀监测

1.6.1 指导原油加工

根据在线腐蚀监测数据分析每一种原油的腐蚀规律,从而建立原油腐蚀数据库。从近年镇海炼化公司所炼的原油看,相对腐蚀严重的还是如伊朗重油、索鲁士原油和乌拉尔重油等,根据腐蚀监测数据进一步指导原油的采购和加工。

1.6.2 指导工艺防腐

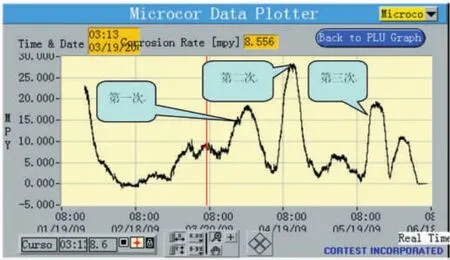

2009年1月I套常减压试用了NACLO公司的塔顶工艺防腐,为此全程对其跟踪调节。在整个加注过程中,共出现过三次腐蚀速率异常上升情况,见图3。第一次发生在3月末,主要原因是缓蚀剂泵故障;第二次发生在4月中旬,主要原因是缓蚀剂罐进水;第三次发生在5月末,主要是因为加工索鲁士等原油后塔顶氯离子大幅上升及装置负荷增加,造成腐蚀加剧,后经过及时调整,腐蚀速率得到有效控制。

图3 塔顶工艺防腐跟踪腐蚀速率效果Fig.3 tower process antiseptic effect of the corrosion rate

1.6.3 研究腐蚀规律

从安装在公司三套常减压的腐蚀监测系统的数据看,Ⅰ套常减压和Ⅲ套常减压的腐蚀规律相似,主要表现为高浓度硫化氢下和盐酸的共同促进的腐蚀,还有入口处的冲刷腐蚀。Ⅱ套常减压主要表现为盐酸的腐蚀,但由于硫化氢浓度低,所以常顶腐蚀不严重。根据腐蚀规律采取相应的防腐对策,对Ⅰ套常减压和Ⅲ套常减压如增加注水调节中和剂量来相应减缓塔顶的腐蚀,Ⅱ常可以适当降低缓蚀剂和中和剂的量。

2 今后防腐管理思路

随着资料的逐步积累和对腐蚀问题认识的深入,今后应加强对腐蚀数据的统计分析,以更进一步指导设备的防腐蚀管理。

Study on Corrosion Protection Management for Refinery Process Units

Yan Weili

SINOPEC Zhenhai Refining and Chemical Company(Ningbo,Zhejiang 315207)

With crude oil quality becoming increasingly inferior,the corrosion of equipment in refinery process units becomes increasingly serious and obvious.The serious consequence of corrosion will not only waste the valuable resources but also lead to unscheduled unit shutdown,loss of materials or even cause fire and explosion accidents,which impose a great potential safety hazard for the safe operation of units.Therefore,a good work in corrosion protection in refinery operation and corrosion protection management for equipment is an indispensable effective measure for the safe operation.In the operation of petroleum refinery of SINOPEC Zhenhai Refining and Chemical Company,the positioned thickness measurement,scheduled corrosion investigation and corrosion analysis have been made to propose a series of effective corrosion protection measures,the implementation of which has gradually reduced the corrosion leakages in operation.The leakages in heat exchangers are greatly reduced year by year,and good results have been achieved.In addition,the optimization of on-line monitoring of cured oil can predict the corrosion tendency and provide a good basis for the selection of effective corrosion protection process and improvement of corrosion protection.

deterioration of quality,corrosion,corrosion protection,management

TE624

B

1007-015X(2012)01-0041-04

2011-09- 19;修改稿收到日期:2011-12-19。

严伟丽,高级工程师,现在中国石化股份有限公司镇海炼化分公司从事设备防腐管理。E-mail:yanwl.zhlh@sinopec.com

(编辑 王菁辉)