7075铝合金残余应力松弛影响因素的实验研究*

胡永会,李益华

中南大学现代复杂装备设计与极端制造教育部重点实验室,湖南长沙410083

7075铝合金残余应力松弛影响因素的实验研究*

胡永会,李益华

中南大学现代复杂装备设计与极端制造教育部重点实验室,湖南长沙410083

分别采用淬火和退火态喷砂两种强化工艺引入结构和表层集中残余应力,研究了在循环应力下具有不同残余应力状态的7075铝合金表层残余应力松弛现象,并基于应力松弛机理讨论了两种不同强化工艺下残余应力松弛规律的异同.分析结果表明,加载应力的状态与大小、残余应力的初始分布和冷作是影响两种强化工艺下残余应力松弛异同的主要因素.淬火强化引入的是梯度较小、非均匀分布的结构残余应力,而喷砂强化引入的是梯度大、均匀分布的表层残余应力.由于应力分布梯度与表层冷作程度的不同,在相同的加载条件下,喷砂样较淬火样有更大的应力松弛趋势.

铝合金;淬火;喷砂;残余应力松弛;冷作;应力梯度

7075铝合金因具有高强、高韧等特点,目前已成为现代航空航天工业重要的结构材料[1-2].本文通过实验研究了7075铝合金残余应力在循环载荷下的应力松弛,探讨了应力松弛的规律和机理.实验结果表明,残余应力沿试样厚度方向分布的应力梯度是应力松弛的主要影响因素.包辛格效应下,交变循环拉压载荷较之单向循环拉伸载荷能更有效地释放残余应力;轧向应力与横向应力的变化规律类似;外加载荷特性、初始残余应力分布及冷作也对合金的残余应力松弛有重要的影响.

1 实验部分

1.1 试样的制备

本实验所用的7075铝合金的主要成分为w(Cu)=1.6%,w(Mg)=2.5%、w(Cr)=0.23%、w(Zn)=5.6%,其余为Al.利用线切割机取料,取料后对表面进行铣削,制得如图1所示的试样.将试样分为两组分别对其进行淬火强化(Q)与退火后表面喷砂强化(A+SP)处理,试样的长度方向均为轧向.

图1 7075铝合金试样Fig.1 7075 aluminum alloy specimen

热处理过程为从室温开始,以100℃/h的速率升温,保温10min,当固溶处理温度达到480℃后保温2 h.淬火方式为水浴淬火,退火工艺为随炉退火.采用加拿大Proto公司生产的iXRD衍射仪对退火试样进行测试,结果表明,退火试样为无应力板,用喷砂机对退火试样的表面进行喷砂处理.

1.2 实验方法

采用上海华龙公司生产的W PL-250型动静万能试验机标定试件的力学性能及引入动应力幅.试验过程中的加载频率为10 Hz,分别在第100,500,1000,5000,10000和20000个加载周期测量表面残余应力.

通过拉伸试验测得7075铝合金淬火试样的名义屈服点σ0.2=295 M Pa,退火后表面喷砂试样的名义屈服点σ0.2=175 M Pa.两种试样的初始轧向(σrR)、横向(σrT)表面残余应力及相应的加载应力(σd)列于表1,表1中的每组数据均为两个试样测量结果的平均值.

表1 试样初始表面残余应力与相应的加载应力Table 1 Initial surface residual stress of specimens and the corresponding applied stresses

2 结果与讨论

2.1 循环载荷下残余应力松弛

图2与图3分别为淬火试样与退火态表面喷砂试样在应力加载后的表面残余应力.

图2 循环载荷下淬火铝板的表面残余应力变化Fig.2 Residual stress of quenched aluminum p late surface under cyclic loading

由图2可见,当循环加载应力较低时,经20000次交变应力加载后,试样的表面残余应力没有明显的减小(试样1).当复合应力(初始残余应力与外加载荷的矢量叠加)为材料屈服强度的80%时(试样2),经20000次加载后试样的表面残余应力约下降了10~20 M Pa,且在1000个加载周期后表面残余应力仍保持稳定,这是由于残余应力发生了松弛,而复合应力又远小于材料的屈服强度所致.由于包辛格效应,初始表面状态为压应力的试样在外加拉应力的作用下容易发生应力松弛,如试样3经压应力交变加载后,其表面残余应力并没有明显减小,此时残余应力松弛受到残余应力场的分布状态影响.由材料的包辛格效应可知,初始压应力承受同种性质交变载荷时易于松弛,而承受相反性质载荷时不利于松弛.当复合应力超过材料的屈服强度时(试样4),在应力加载的前期残余应力即明显减小,此时造成材料残余应力松弛的主要原因是材料的整体塑性变形.

由图3可见,试样5经较低的单向循环应力加载后其表面残余应力没有明显减小,这是因为此时材料的表面应力历程仍处于压应力状态.当单向循环加载应力逐渐加大至接近材料的屈服强度时(试样8),材料的表面残余应力迅速下降,且出现拉伸应力状态.试样6在较大的交变循环加载(此时复合应力约为屈服强度的87%)作用下,经20000个周期后表面残余应力松弛率达20%;试样7承受的复合应力为屈服强度的110%,循环加载500次后即发生塑性变形,表面残余应力完全松弛,继续加载出现拉伸应力状态,但逐渐趋于稳定.

图3 循环载荷下退火态喷砂铝板的表面残余应力变化Fig.3 Residual stress of annealed and shot-peened aluminum p late surface under cyclic loading

由于残余应力使材料处在高弹性势能状态,在外力的触发下有利于破坏晶粒的横向平衡,故轧向残余应力和横向残余应力的变化一致[3],且残余应力与载荷周期在应力松弛稳定阶段成对数线性下降关系.

2.2 表层残余应力分布

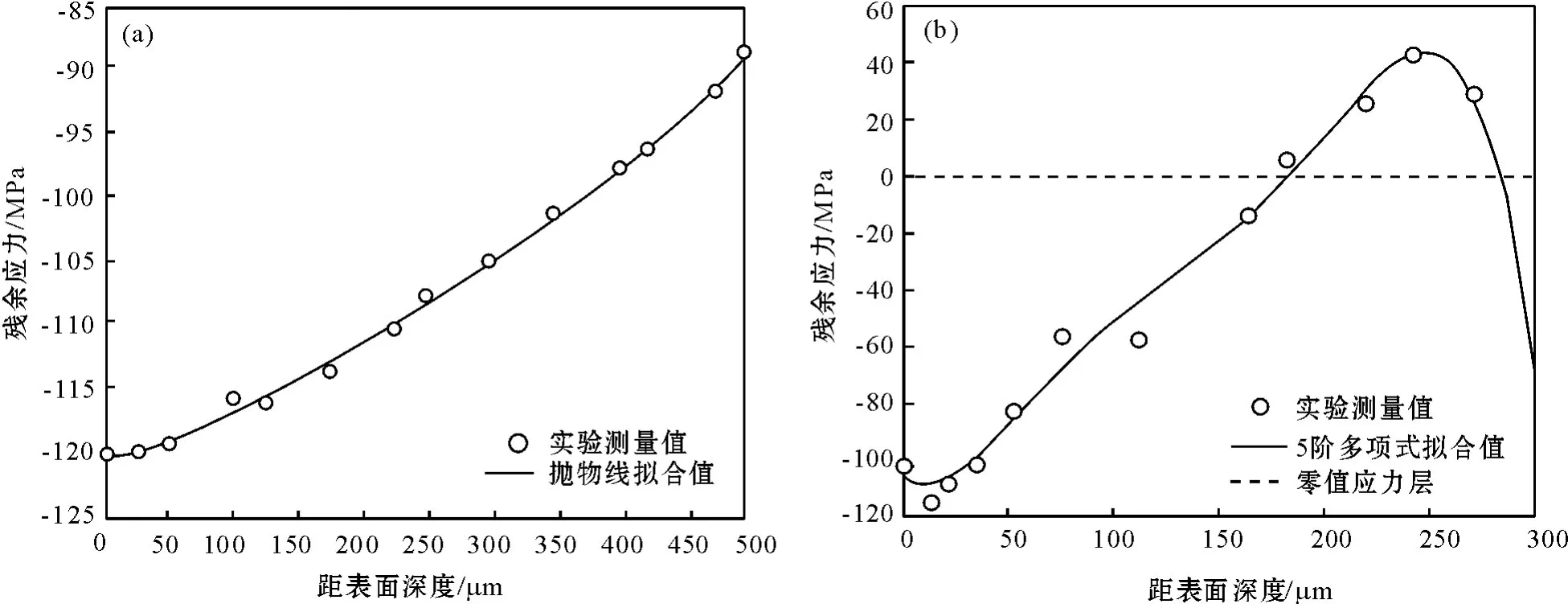

将试样表面进行电解抛光后,采用逐层剥除法测量淬火及表面喷砂试样的初始表层残余应力分布,对测量结果进行修正[4],并对修正结果用高阶多项式拟合,所得结果如图4所示.由图4(a)可见,淬火试样残余应力的分布状态是沿厚度方向由外到内在500μm内成单调下降,而试样表面喷砂会在距表面约300μm内引入非常明显的非线性变化的应力梯度,淬火试样比表面喷砂试样表层的残余应力梯度至少低一个数量级,在相同应力水平的载荷下,由淬火强化引入的结构应力因其较低的整体与局部应力梯度,使淬火试样的应力松弛程度与松弛速率远低于应力梯度大的喷砂试样.

图4 淬火与表面喷砂试样表层残余应力分布(a)淬火试样;(b)表面喷砂试样Fig.4 Residual stress distribution of quenched and shot-peened 7075 aluminum alloy specimen(a)quenching treatment specimen;(b)shot-peened specimen

2.3 影响应力松弛的因素

2.3.1 加载应力的大小和状态

当复合应力低于材料的屈服强度时,由于包辛格效应,残余应力会有所降低;当复合应力接近或超过材料的屈服强度时,残余应力可完全释放甚至出现反向应力,此时材料已发生了塑性变形.由于包辛格效应,在交变循环拉压载荷的作用下,材料开始屈服时的应力较低,因此,引入更多的局部微观塑性变形,比单纯的循环拉伸载荷能更有效地引起残余应力松弛.

2.3.2 残余应力的初始分布状态与大小

淬火态试样的结构残余应力梯度平缓,当复合应力接近材料的屈服强度时残余应力仅下降15%左右;而表面喷砂试样的残余应力由于只分布在材料的表面,类似于整个面的应力集中,故残余应力容易消减.

2.3.3 试样的材料特性

冷作对材料的屈服强度有显著的影响[5],经表面处理后的构件内部有局部屈服强度梯度.在加工过程中,材料的表面经历了复杂的应变历程,其表面应力状态为双轴压缩,可能表现为屈服面状态[6],从而造成表面微观屈服强度低于整体材料的屈服极限.因此,经表面喷砂的试样在复合应力低于材料的宏观屈服强度时,其表面残余应力也会大幅下降甚至出现应力反向.

3 结 论

(1)残余应力的松弛程度与速率取决于复合应力与材料屈服强度间的关系,当复合应力超过材料的屈服强度时,随复合应力的增加,残余应力迅速松弛甚至进入反向拉应力状态.

(2)残余应力的松弛很大程度上受到初始应力水平与分布状态的影响.淬火试样的结构残余应力比喷砂试样的集中应力的应力梯度至少低一个数量级,在相同的循环载荷水平下,淬火试样的应力松弛量与速率远低于喷砂试样.

(3)交变循环拉压载荷较之单向循环拉伸载荷能更有效地释放残余应力,且在应力松弛过程中,轧向和横向应力相互关联,同时变化且变化规律类似.

(4)由表面冷作所引起的材料局部屈服强度梯度,使表面微观屈服强度低于整体材料的屈服极限,令残余应力更容易松弛.

[1]胡永会,吴运新,郭俊康.7075铝合金喷砂表面残余应力在疲劳过程中的松弛规律[J].热加工工艺,2010,39(18):24-27.

[2]胡永会,吴运新,陈磊.喷丸处理7075铝合金循环载荷下表面残余应力的松弛规律[J].材料研究与应用,2010,4(3):174-179.

[3]吴运新,廖凯.铝合金厚板拉伸过程横向残余应力消减分析[J].材料工程,2008(10):45-48.

[4]胡华南,陈澄洲,周泽华.剥层测量残余应力的修正[J].华南理工大学学报:自然科学版,1992,20(4):47-56.

[5]航空工业部科学技术委员会.应变疲劳分析手册[M].北京:科学出版社,1987.

[6]王宏伟,马晋生,南俊马,等.表面微观屈服强度与疲劳极限的关系[J].金属学报,1991,27(5):A 365-369.

Experimental study of influencing factors on residual stress relaxation of 7075 alum inum alloy

HU Yonghui,L I Yihua

Key Laboratory of M odern Com p lex Equipment Design and Extreme M anufacturing,Central South University,Changsha 410083,China

Structural residual stress and surface residual stresswere introduced by two strengthening processesquenching and shot peening on 7075 aluminum alloy to analyze the residual stress relaxation under cyclic loading with different initial residual stress states.The similarities and differences of residual stress relaxation under the two different strengthening p rocesses were discussed based on stress relaxation mechanism.The results showed that state and magnitude of the applied stress,initial distribution of the residual stress and cold working had great influence on the stress relaxation.Structural residual stress introduced by quenching relaxed a little under cyclic loading while the stress induced by shot peening relaxed a lot on the same cyclic stress scale because of different stress gradient and cold working.Great stress relaxation occured in the uniform surface residual stress introduced by shot-peening with a great stress gradient,while stress re-distribution occured in the non-uniform structural stress introduced by quenching w ith a relatively lower stress gradient.

aluminum alloy;quenching;sho t peening;residual stress relaxation;cold wo rking;stress gradient

TB321

A

1673-9981(2011)02-0113-04

2010-11-22

国家重点基础研究发展规划项目973项目(2010CB731703)

胡永会(1985-),男,江苏徐州人,硕士研究生.