含油废催化剂资源化清洁生产新工艺*

刘 勇,陈少纯,刘珍珍,刘牡丹

广东省工业技术研究院(广州有色金属研究院),广东广州510650

含油废催化剂资源化清洁生产新工艺*

刘 勇,陈少纯,刘珍珍,刘牡丹

广东省工业技术研究院(广州有色金属研究院),广东广州510650

采用低压脱油工艺先将含油废催化剂中夹带的油质脱除,再采用湿法浸出、分离工艺将脱油残渣中的钼和钒分离、回收.废催化剂中的硫大部分被固定在渣中,以气体排放的硫采用两级石灰水中和+水洗的方法进行脱硫处理,实现了清洁生产.在优化工艺条件下,废催化剂的脱油率为109%,钒的回收率为94.06%,钼的回收率为80.05%,取得了良好的经济与社会效益.

废催化剂;资源化;清洁生产;新工艺

目前,全世界每年应用于石油化工生产的催化剂超过400 kt[1-2].这些催化剂在使用过程中因吸附了有害杂质或由于其它原因失去活性而报废[3].废催化剂除含原油成分(包括油质、胶质、沥青质和碳质)外,还含 Mo,V和 Ni等有价金属.如果不对这些废催化剂进行有效处理的话,不仅造成资源的浪费,而且会对环境造成严重的污染[4-5].国外有人发明了采用焙烧-萃取法[6]处理废催化剂的技术,此方法虽然可以从废催化剂中提取铝、钒、镍、钼和钴等有用金属,但由于工艺复杂,难以实现工业化.目前,国内普遍采用直接焚烧脱油脱碳[7-8],残渣加纯碱焙烧的工艺处理废催化剂,由于受焚烧设备与条件的限制,有机物难以充分燃烧,排出的燃烧废气中含硫及其它有害物质较多,对环境造成严重的二次污染.

本文从资源回收和清洁生产的角度出发,提出了低压脱油-湿法浸出-回收金属的工艺对含油废催化剂进行无害化处理,研究了低压脱油无害化处理的优化条件.结果表明,采用本工艺处理含油废催化剂,在低压脱油时不会产生硫污染,而且金属的回收率高,对环境友好,具有良好的经济与社会效益.

1 实验原料与工艺流程

1.1 实验原料

本试验所采用的废催化剂来自国内某石油化工厂,其外形为颗粒状,外表被黑色油状物质包裹(图1).

图1 含油废催化剂的外貌Fig.1 Appearance of oily waste catalyst

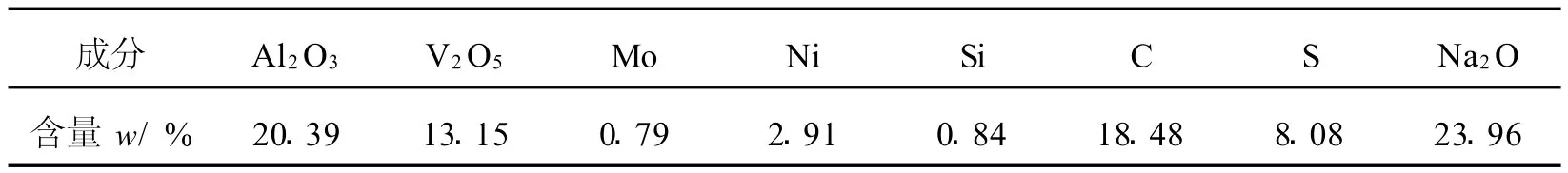

采用溶剂萃取抽提法测得该废催化剂的油含量为21.32%(质量分数),废催化剂的主要成分列于表1.

表1 废催化剂的化学成分Table 1 Chemical composition of waste catalyst

1.2 工艺流程

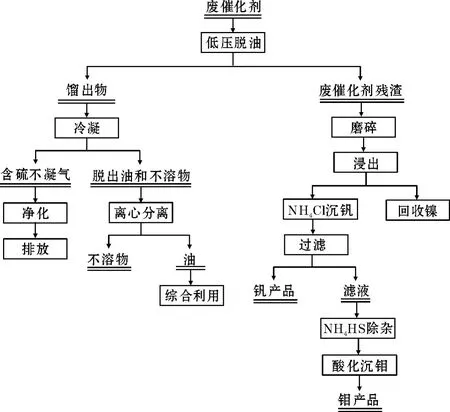

采用如图2所示的工艺流程对含油废催化剂进行低压脱油-湿法浸出-回收金属处理.

图2 废催化剂资源化生产工艺流程Fig.2 Production p rocess of recycling waste catalyst

2 实验原理及结果

2.1 低压脱油

2.1.1 实验原理

废催化剂中夹杂的原油成分包含油质(这是其主要成分)、胶质(粘性半固体物质)、沥青质(暗褐色或黑色脆性固体物质)和碳质(一种非碳氢化合物),在低压加热的条件下,油质以及其他易裂解的物质会发生物理化学反应生成低碳链有机物气体,在反应器外加负压的作用下,这些气体定向挥发,经过冷凝装置时,沸点低的有机物会冷凝成油状液体,少部分以气体形式排出.

在低压脱油过程中添加NaOH一方面可以与硫反应生成硫酸盐,减少含硫气体的产生,另一方面,NaOH与钼、钒生成可溶性钠盐,为后续的浸出提供有利条件.

低压脱油过程的主要物理化学变化有:一是低沸点的油挥发冷凝;二是在催化剂的作用下某些原油的大分子裂解为小分子后挥发冷凝;三是在高温下焦炭和硫被氧化;四是NaOH与钼、钒、铝反应生成可溶性钠盐.

温度、压力、升温速率、保温时间和添加剂NaOH的用量等是影响低压脱油效果的主要因素.2.1.2 优化工艺条件的脱油结果

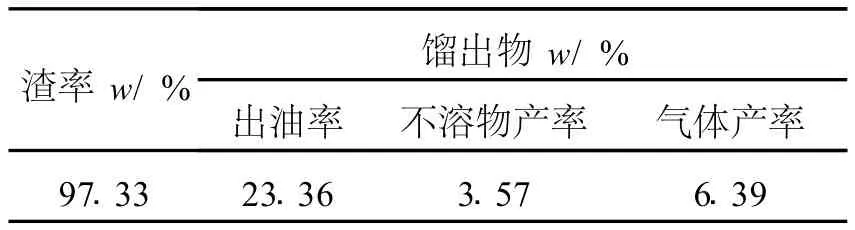

分别考察了温度、压力、保温时间、升温速率和NaOH用量等条件对低压脱油效果的影响,通过实验确定了低压脱油的最佳工艺条件为:反应终温550℃、升温速率9.0℃/min、添加剂 NaOH的用量为物料质量的30%;先在2×104Pa下保温1 h,再在9×104Pa下保温1 h.按此工艺条件对含油废催化剂进行脱油,不但脱油效果很好,而且还可以氧化脱油残渣,为回收金属提供了有利的条件.最佳工艺条件下的脱油效果列于表2.

表2 废催化剂脱油后各产物的产率Table 2 The yield of the p roduct after the waste catalyst deoiling

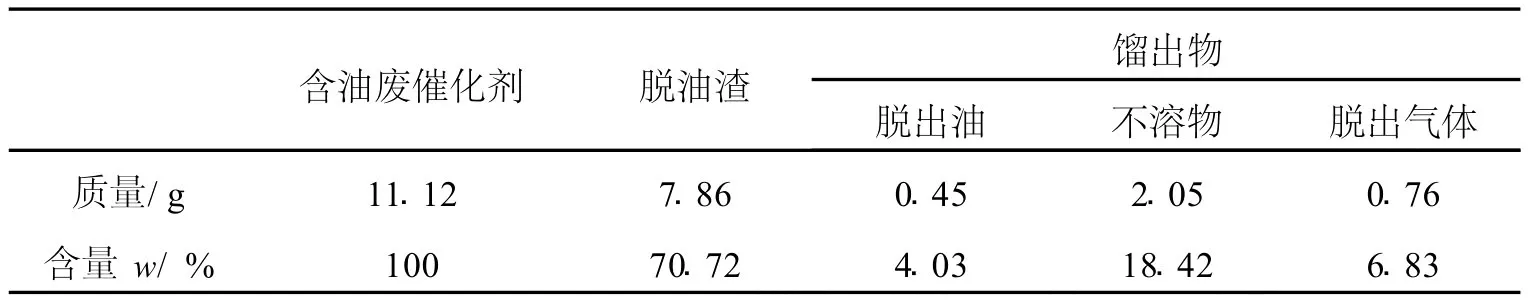

由表2可以看出,低压脱油馏出物中的出油率较高,而气体产率较低,说明在最佳工艺条件下低压脱油的效果较好,渣率高则是由于添加了NaOH以及硫氧化后生成了硫酸盐所致.废催化剂的脱油残渣与废催化剂原料相比,脱油过程的主要指标列于表3.

表3 废催化剂脱油过程的主要指标Table 3 Main indicators of waste-catalysts deoiling

1)脱油率为在低压脱油过程中产出的油量与溶剂萃取抽提法测得的废催化剂中的油含量的比值.

由表3可见,脱油过程的脱硫率不高,70%以上的硫被保留在渣中.油的脱除率达到了109.57%,其主要原因是原料中的非油质有机物在低压脱油过程中裂解产生了油或气,造成产出油量大于分析量.

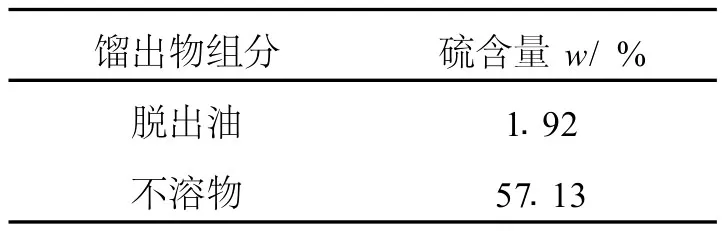

废催化剂中脱出油的有机物分析检测结果列于表4,馏出物中的硫含量列于表5.

表4 最佳工艺条件下脱出油的成分Table 4 The components of deoiled oil under the optimum condition

表5 馏出物中的硫含量分析结果Table 5 Analysis of sulfur in distillate

由表5可见,脱出油中含硫1.92%,不溶物中含硫57.13%,通过离心分离可将不溶性硫及其化合物与油分开,此分离过程不会产生污染.

脱油残渣的成分列于表6.由表6可见,脱油残渣中有价金属含量较高,需对其进行分离和回收.

表6 脱油残渣的化学成分Table 6 The chemical composition of deoiled residue

2.2 回收废催化剂中的金属

2.2.1 回收试验

由于在低压脱油过程中添加了NaOH,本试验研究了直接水浸的浸出效果,分别考查了液固比、温度和反应时间等参数对钼、钒浸出率的影响.

将经低温脱油后的废催化剂磨至-75μm粒度的含量不小于90%,取磨细后的废催化剂50 g,按一定的液固比配制矿浆,加热并搅拌.反应结束后对矿浆进行固液分离,溶液取样分析.

先用硝酸调节浸出液的p H,再加NH4Cl沉钒.分别考查浸出液的p H和NH4Cl用量对钼、钒沉淀率的影响.

调节沉钒后滤液的p H=9,先加NH4HS溶液,使铁、铝、铜、钴等杂质生成沉淀而被除去,再将滤液浓缩后用98%的浓硝酸酸化,得到钼酸沉淀.试验考察了 NH4HS用量和滤液p H对钼酸沉淀的影响.

2.2.2 试验结果

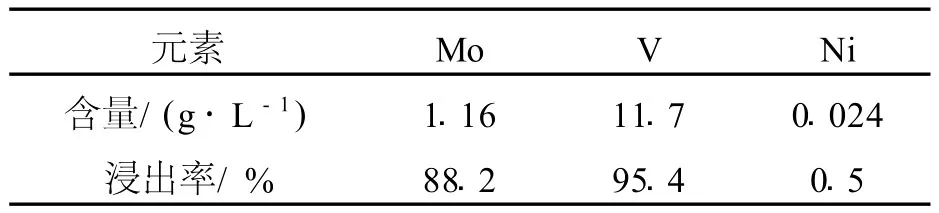

经多次条件试验确定了浸出的最佳工艺条件为:矿浆液固比为6∶1,温度90 ℃,反应时间8 h.此条件下的浸出结果列于表7.

当溶液p H=8,NH4Cl用量为100 g/L时,钒的沉淀率为98.6%,而钼的沉淀率相对较低,只有7.86%,钒钼得到了有效分离.

当NH4HS溶液用量为理论用量的1.2倍,沉钼滤液的p H≤0.5时,钼酸的沉淀率可达98.5%.

经计算,在金属回收流程中钒的回收率为94.06%,钼的回收率为80.05%.

表7 最佳工艺条件下各金属的浸出指标Table 7 Metal leaching index under the optimum conditions

2.3 主要有害物质硫的走向与分析

2.3.1 硫在废催化剂中的主要存在形式

废催化剂中残留的油分主要为重质油,硫在原油馏分中的含量一般是随馏分沸程的升高而增加,大部分的硫集中在重馏分和渣油中.硫在含油废催化剂中的存在形态主要有单质硫、金属硫化物(如钼、镍、钒的硫化物)、酸性含硫化合物(主要为硫化氢和硫醇)、中性硫化合物(主要为硫醚和二硫化合物)、对热稳定的硫化合物(主要为噻吩和四氢化噻吩).

2.3.2 硫的走向及回收

以100 g含油废催化剂计,在整个资源化回收过程中,硫的分布列于表8.

表8 废催化剂中的硫在资源化回收过程中的分布Table 8 The distribution of sulfur in waste catalyst in the process of resource recycling

由表 8可见,在 100 g含油废催化剂中有11.12 g硫,其中70.72%固定在渣中,渣中的硫主要以Na2SO4的形式存在,18.42%存在于馏出不溶物中,4.03%存在于脱出油中,6.83%以气体形式排出,气体中的硫主要是 H2S和SO2.采用两级石灰水中和+水洗尾气对排放的废气进行处理后,可完全脱除馏出气体中的硫,实现尾气排放达标.

3 结 论

(1)在加热终温 550 ℃、升温速率为 9.0℃/min、添加剂NaOH用量为物料质量的30%,在2×104Pa下保温1 h后,再在9×104Pa下保温1 h的条件下,出油率为23.36%,气体产率6.39%,油脱除率可达到109.57%,产出的油精炼后可实现综合利用;

(2)钒的回收率为 94.06%,钼的回收率为80.05%.该工艺简单可行,条件易控制,操作简单,技术和经济效益良好;

(3)整个系统产生的主要有害气体为 H2S和SO2,可对其采用两级石灰水中和+水洗尾气的方法进行处理,实现了尾气的达标排放,达到了清洁生产的要求.

[1]朱军,赵良,张莉苹,等.FCC废催化剂精制润滑油研究[J].润滑油,2002,17(2):13-16.

[2]巢亚军,熊长芳,朱超,等.废工业催化剂回收技术进展[J].工业催化,2006,14(2):64-67.

[3]徐海,于道永,王宗贤,等.镍和钒对石油加工过程的影响及对策[J].炼油设计,2000,30(11):1-5.

[4]H ILLARD H H.Vanadium,M inerals Yearbook Metals and M inerals 1986 Vol 1[M].Washington DC:US Breau of M ines,1986:981.

[5]秦玉楠.废钼催化剂综合回收有价金属新工艺[J].中国钼业,2004(4):36.

[6]TOYABE K,KIRISH IMA K,SH IBA YAMA H,et al.Process for recovering valuable metal from waste catalyst:United States,5431892[P].1995-07-11.

[7]刘公召,隋智通.从 HDS废催化剂中提取钒和铂的研究[J].矿产综合利用,2002(2):39.

[8]陈礼运,汪洋.从硅载体的高磷、钼、钴、镍催化剂中提取有价金属的研究[J].中国钼业,1999,23(2):17.

Clean production techn iques of recycling oil-con tain ing waste catalysts

L IU Yong,CHEN Shaochun,L IU Zhenzhen,L IU M udan

Guangdong General Research Institute of Industrial Technology(Guangzhou Research Institute of N onferrous M etals),Guangzhou 510650,China

Low-p ressure deoiling p rocesswas adop ted to deoil petrochemical oil-containing w aste catalysts.A fter deoiling,mo lybdenum and vanadium w ere separated from the deoiled residue by hydrometallurgical leaching and separation p rocess,and most sulfur in w aste catalystswas fixed in the residue,w hile the sulfur em itted in the fo rm of gasw as removed by two-stage lime neutralization and w ater cleaning,thus clean p roduction was realized.Under op timized conditions,deoling rate of waste catalyst was 109%,and the recovery ratesof vanadium and molybdenum were 94.06%and 80.05%respectively,resulting in good economic and social benefits.

w aste catalysts;recycling;clean p roduction;new techniques

TB321

A

1673-9981(2011)02-0130-05

2010-11-05

广东省科技计划项目(2008B030302039)

刘勇(1966-),男,广东兴宁人,高级工程师,学士.