焦磷酸钠对镁合金表面磷化膜结构和耐蚀性的影响

周 勇, 胡文娇, 李依旋, 张 丹, 江 珊, 熊金平

(1.北京化工大学教育部碳纤维及功能高分子重点实验室,北京 100029;2.北京碧海舟腐蚀防护工业股份有限公司,北京 100029)

焦磷酸钠对镁合金表面磷化膜结构和耐蚀性的影响

周 勇1, 胡文娇1, 李依旋2, 张 丹1, 江 珊1, 熊金平1

(1.北京化工大学教育部碳纤维及功能高分子重点实验室,北京 100029;2.北京碧海舟腐蚀防护工业股份有限公司,北京 100029)

通过扫描电镜、极化曲线、电化学阻抗和盐水浸泡等实验研究了焦磷酸钠对镁合金表面磷化膜结构和耐蚀性的影响。实验结果表明:磷化液中加入焦磷酸钠后,镁合金表面磷化膜的结构更加致密和规整;在3.5%的NaCl溶液中,镁合金腐蚀电流密度由2.358×10-5A/cm2下降到1.257×10-5A/cm2、在100mHz下的阻抗值由1.707 kΩ上升到6.129 kΩ,表现出良好的防护性。

镁合金;磷化膜;焦磷酸钠;耐蚀性

引 言

作为一种结构材料,镁合金具有很多优异的性能,其中的某些性能还是其它的一些结构材料所无法替代的[1]。但是,镁合金的标准电极电位很负,且化学性质活泼,在使用过程中极易被腐蚀。常用于镁合金的保护方法有阳极氧化、化学转化膜、离子注入、激光表面处理和铝扩散涂层等。其中,镁合金的表面磷酸盐化学转化处理因具有绿色环保、设备小、占地少、操作简单、能耗低、成本低廉等优点而倍受青睐[2]。镁合金表面磷化处理已被人们所关注和研究,但所得到的镁合金表面磷化膜大都多孔且孔口宽大而导致其防护性能差[3-8],如王洁等制备的磷化膜因具有很高的孔隙率而需要进行后续的封孔处理才具备较好的防护性能;兰伟等制备的磷化膜虽然结构形貌较好,但是防护性能较差。因此人们尝试通过加入一些添加剂对磷化膜进行改性,来降低磷化膜的孔隙率,增强其防护性能[9-12]。

焦磷酸钠作为一种常用的络合剂在钢铁和铝合金等金属表面处理中得到了应用,在改善其表面膜结构和性能方面起到了有益作用,然而在镁合金表面化学转化处理中还未见其使用的报道。为此本文研究了焦磷酸钠对镁合金表面磷化膜结构和防护性能的影响,采用扫描电镜观察了磷化膜的形貌结构,通过电化学测试和盐水浸泡试验研究了磷化膜的防护性能。

1 实验部分

1.1 实验材料

实验所用材料为压铸的AZ91D镁合金,其化学成分见表1,实验时将其加工成20mm×15mm×3mm大小的试样。

表1 AZ91D镁合金的化学组成

1.2 磷化处理工艺流程

磷化处理工艺的流程为:镁合金试样→240#~1 000#砂纸打磨→无水酒精和丙酮清洗→干燥→磷化处理→蒸馏水洗→干燥。

1.3 磷化处理液组成和工艺参数

磷化液的组成为:1.0 ~2.0g/L ZnO、5.0 ~7.0g/L NaNO3、0.5 ~ 2.0g/L NaF、3.0 ~ 5.0g/L 酒石酸钠、0.1~1.0g/L焦磷酸钠。用 H3PO4调节磷化液的pH=3,磷化时间为10min,温度为50℃。

1.4 磷化膜形貌分析

用LEO-1450型扫描电镜观察镁合金表面磷化膜的微观形貌。

1.5 电化学测试

采用PARSTAT2273型电化学工作系统测试磷化处理后的镁合金在25℃的3.5%NaCl溶液中的电化学行为。测试时采用三电极体系,辅助电极为铂电极,参比电极为甘汞电极,镁合金为工作电极。其中,极化曲线测试时的扫描速率为0.5mV/s;电化学阻抗测试时的频率范围为100kHz~10mHz。

1.6 浸泡实验

将磷化处理后的镁合金试样浸泡在25℃的3.5%NaCl溶液中,每隔一段时间取出观察,并用相机记录试样表面的腐蚀情况。

2 结果与讨论

2.1 磷化膜的结构形貌

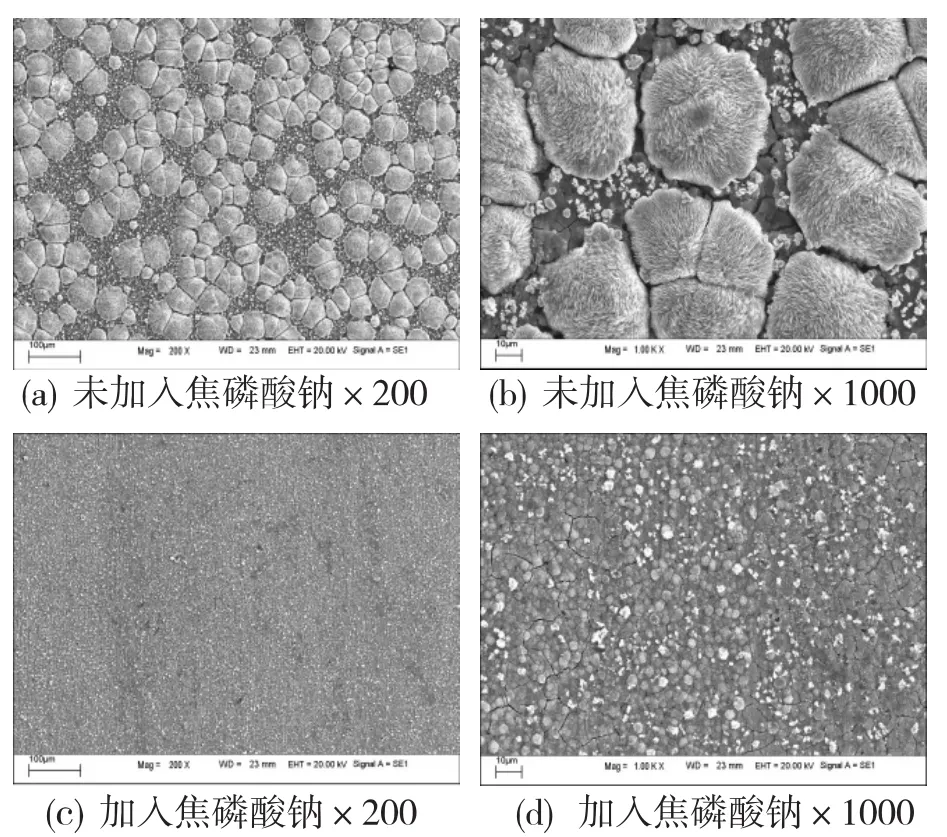

图1是AZ91D镁合金表面磷化膜的微观形貌照片。

图1 AZ91D镁合金表面磷化膜的表面形貌

从图1中可以看出,未加入焦磷酸钠时,AZ91D镁合金表面磷化膜结晶粗大,且存在宽大而多的裂纹,这种结构对镁合金基体保护作用较差;加入焦磷酸钠后,镁合金表面磷化膜结晶细致且光滑,能将镁合金基体表面完整覆盖,从而对基体起到了良好的保护作用。说明焦磷酸钠的加入有利于磷化膜在镁合金表面上均匀致密地生长与形成。

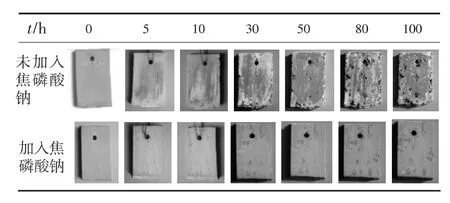

2.2 浸泡试验

图2所示为磷化处理后的AZ91D镁合金在25℃的3.5%NaCl溶液中浸泡试验结果。从图2可以看出,磷化处理未加入焦磷酸钠时,在盐水中浸泡5h后,镁合金表面就因腐蚀而出现了黑斑;浸泡时间延长,腐蚀导致的黑斑区域越来越大;当浸泡时间达到30h后,镁合金表面开始出现小且浅的腐蚀坑;当浸泡时间达到80h后,腐蚀坑变的大而深,此时表面已经被腐蚀的千疮百孔了。反之,磷化处理时加入焦磷酸钠,经过长达30h的盐水浸泡,才在镁合金表面出现与前者一样的极少的黑斑,即使是浸泡时间高达100h,在AZ91D镁合金上仍然没有出现任何形式的腐蚀坑。

图2 浸泡试验结果(25℃)

这说明焦磷酸钠的加入强化了磷化膜对基体镁合金的保护作用,其原因可推断是焦磷酸钠使镁合金表面磷化膜变得更加致密和完整。

2.3 电化学测试

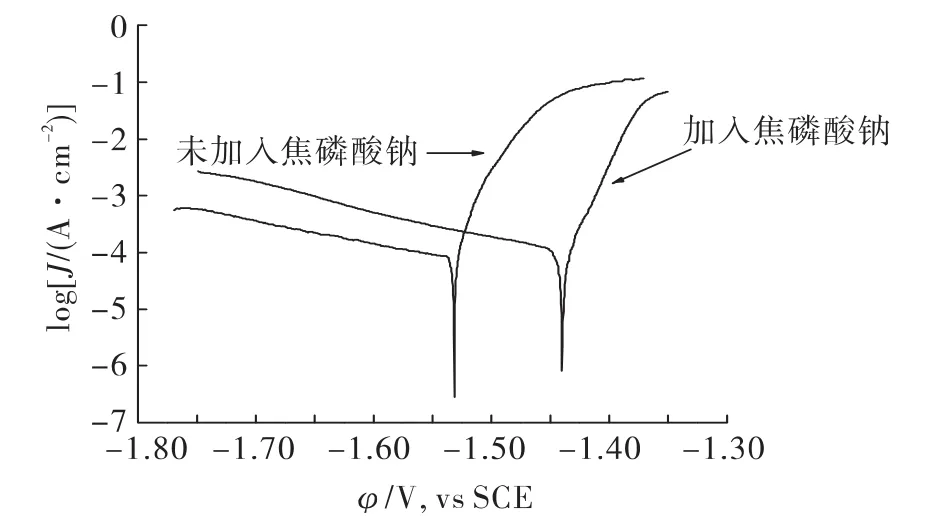

图3是磷化处理后的AZ91D镁合金在3.5%的NaCl溶液中的极化曲线。

图3 AZ91D镁合金表面磷化膜的极化曲线

从图3可以看出:加入焦磷酸钠后,磷化后镁合金的腐蚀电位明显正移了,由未加入焦磷酸钠时的-1.54V正移到-1.43V左右,磷化后镁合金的腐蚀电流密度由未加入焦磷酸钠时的0.235 8 A/m2下降到0.125 7 A/m2。这说明加入焦磷酸钠使得磷化后镁合金的腐蚀倾向和腐蚀速率均下降,表明其促进了磷化膜对镁合金基体的保护作用,这一结论与浸泡试验和扫描电镜所得的结论是一致的。此外,由图3还可以看出加入焦磷酸钠前后,并不改变磷化处理的镁合金在3.5%NaCl溶液中的极化行为。

图4是磷化处理后的AZ91D镁合金表面在3.5%NaCl溶液中的交流阻抗图谱。由图4(a)可知,未加入焦磷酸钠时,所得到的镁合金的Niquist图表现为高频时的容抗谱和低频时的感抗谱特征。感抗谱的出现表明磷化膜具有一定的电感特征而容易导电,而起不到磷化膜的绝缘作用,其保护性变差;加入焦磷酸钠后,镁合金的Niquist图只表现出一个半径更大的容抗谱特征,而具有好的绝缘性能,起到保护作用。由图4(b)所示的Bode图可以看出,加入焦磷酸钠后,磷化处理后的镁合金在3.5%的NaCl溶液中在100mHz频率下的阻抗值由1.707 kΩ上升到6.129 kΩ,说明加入焦磷酸钠有利于增加磷化膜的保护作用。

图4 AZ91D镁合金表面磷化膜的电化学阻抗图谱

根据图4所示结果和磷化后的镁合金与NaCl溶液界面体系,用图5所示的等效电路图(其中Rs为溶液电阻,Cc为磷化膜电容,Rc为磷化膜电阻,Cd为双电层电容,Rt为转移电阻),对图4所示的电化学阻抗谱进行了解析,解析结果见表2所示。

图5 交流阻抗等效电路图

表2 EIS拟合结果

从表2中可以看出,加入焦磷酸钠后,磷化膜电阻Rc和转移电阻Rt分别从未加入焦磷酸钠时的74.74Ω 增加到94.36Ω 和 150.0Ω 增加到326.8Ω,这从另一个侧面说明加入焦磷酸钠有利于增加磷化膜的保护作用。

3 结论

在AZ91D镁合金表面磷化处理中,焦磷酸钠的加入促进了致密完整的具有保护作用磷化膜的形成;使得磷化处理后的镁合金腐蚀电位正移,腐蚀电流密度降低,磷化膜由电感性导电膜变成了容抗性的绝缘膜。

[1]宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社,2006:10-11.

[2]曾荣昌,柯伟,许光波,等.镁合金的最新发展及应用前景[J].金属学报,2001,37(7):673-685.

[3]王洁,丁毅,徐蔚,等.AZ31镁合金磷化工艺研究[J].表面技术,2006,35(2):55-56.

[4]兰伟,何红林,张丁非,等.镁合金磷化工艺及磷化膜性能的研究[J].材料保护,2006,39:60-62.

[5]刘丽媛,李光玉,江中浩,等.AZ91D镁合金表面的锌系复合磷化膜[J].汽车工艺与材料,2006,(4):11-13.

[6]孙建春,张明远,兰伟,等.镁合金表面磷化膜组织结构与性能研究[J].材料导报,2007,(21):363-364.

[7]高焕方,张胜涛,罗天元,等.AZ31B镁合金表面锌系磷化膜制备工艺及性能研究[J].材料工程,2009,(9):51-65.

[8]赵明,吴树森,罗吉荣,等.镁合金磷酸盐-高锰酸盐化学转化处理工艺研究[J].特种铸造及有色合金,2005,(25):328-329.

[9]Qing LI,Shuqiang Xu,Junying Hu,et al.The effects to the structure and electrochemical behavior of zinc phosphate conversion coatings with ethanolamine on magnesium alloy AZ91D[J].Electrochemical Acta,2010,(55):887-894.

[10]Liu Feng,Shan Da yong,Han En hou,et al.Barium phosphate conversion coating on die-cast AZ91D magnesium alloy[J].Transactions of Nonferrous Metals Society of China,2008,(18):344-348.

[11]Yong Zhi,Zhu Jin,Qiu Cheng,et al.Molybdate/phosphate composite coating on magnesium alloy surface for corrosion protection[J].Applied surface Science,2008,(255):1672-1680.

[12]Niu Li yuan,Lin Ji xing,Li yong,et al.Improvement of anticorrosion and adhesion to magnesium alloy by phosphate coating formed at room temperature[J].Transactions of Nonferrous Metals Society of China,2010,(20):1356-1360.

Effects of Sodium Pyrophosphate upon Structure and Corrosion Resistance of Phosphating Coating on Magnesium Alloy

ZHOU Yong1,HU Wen-jiao1,Li Yi-xuan2,ZHANG Dan1,JIANG Shan1,XIONG Jin-ping1

(1.Key Laboratory of Carbon Fiber and Functional Polymer of Education Ministry,Beijing University of Chemical Technology,Beijing 100029,China;2.Beijing Bihaizhou Corrosion and Protection Industry Co.Ltd,Beijing 100029,China)

Effects of sodium pyrophosphate upon structure and corrosion resistance of phosphating coating on magnesium alloy was investigated by scanning electron microscope,polarization curve,electrochemical impedance spectra and salt-water immersion experiment respectively.Results showed that after adding sodium pyrophosphate in the phosphating solution the structure of phosphating coating was more compact and regular;and the corrosion resistance was increased,in 3.5%NaCl solution its corrosion current density from 2.358 ×10-5A/cm2decreased to 1.257 ×10-5A/cm2and impedance from 1.707 kΩ increased to 6.129 kΩ at 100mHz frequency.

magnesium alloy;phosphating coating;sodium pyrophosphate;corrosion resistance

TG174.45

A

1001-3849(2011)08-0005-04

2011-04-21

2011-05-11