铝合金硬质阳极氧化工艺研究

张胜宝, 师玉英, 张 旭

(哈尔滨东安发动机集团有限公司,黑龙江哈尔滨 150066)

铝合金硬质阳极氧化工艺研究

张胜宝, 师玉英, 张 旭

(哈尔滨东安发动机集团有限公司,黑龙江哈尔滨 150066)

通过大量的工艺试验,确定了能够同时满足三种铝合金硬质阳极氧化的溶液配方、工艺流程和工艺参数。实验结果表明,通过选择适当的工艺参数,能够在铝合金表面形成均匀、致密、高耐磨、高耐蚀性的硬质阳极氧化层。

硬质阳极氧化;脉冲;硬度

引 言

铝是一种比较活泼的金属,在空气中和氧发生作用,在表面生成一层很薄的自然氧化膜(Al2O3),将铝合金零件作阳极在一定温度、一定浓度的硫酸溶液中,施加一定的电流和电压,经过一定的时间,即可在其表面获得一层比在自然条件下产生的自然氧化膜厚得多的、可控的、有一定厚度(>50μm)的、硬度大于250HV的硬质阳极氧化膜。它具有较强的硬度和耐磨性、有很好的绝热性、有优良的电绝缘性、有很高的耐蚀性、还有很强的结合力。该膜层的产生极大地改变了铝合金的使用性能,这种具有独特使用价值的工艺技术,使之在航空和航天领域得到了广泛应用[1-4]。铝合金硬质阳极氧化加工行业现实的情况是,要获得合格的硬质阳极氧化膜,所采用的工艺,对不同的铝合金材料,要采用不同的溶液、不同的工艺参数进行加工,所用电源有直流、交直流叠加、直流叠加脉冲及脉冲等方式,这需要几套槽液,几种电源,这是由于铝合金材料不同、所含元素不同、所含元素质量的不同决定的。也就是技术难点所在。

另外,由于部分零件外露,需要在保证硬度的情况下,提高其耐蚀性,盐雾试验时间要求达到336 h以上无腐蚀。

为此,要研制开发在同一种成份、同一种浓度的硬质阳极氧化槽液中、使用同一个电源,在不同的铝合金材料制作的产品上获得符合标准的硬质阳极氧化膜的生产工艺是必要的。

1 原理简介与工艺方案

1.1 原理简介

用硫酸电解液进行铝合金硬质阳极氧化的机理,与铝合金普通硫酸阳极氧化的原理基本相同。普通的硫酸阳极氧化,槽液温度在16~20℃,电压在12~20V,氧化膜的生成速度与溶解速度很快就达到动态平衡了。氧化的过程中伴有大量的热产生,这也提高了反应界面的温度,使氧化膜的溶解速度更快,此时即使延长阳极氧化时间,膜层厚度也不会增加,反而零件的几何尺寸会不断减小[5-6]。因此,为了获得合格的硬质阳极氧化膜层,在膜的“生长”和“溶解”这对矛盾中,要促进膜的“生长”速度,同时还要抑制膜的“溶解”速度。促进膜的“生长”速度的措施一般是提高阳极氧化的电压,以加快阳极反应,使膜层迅速生成。另外,降低槽液温度,降低槽液的硫酸浓度,这都会抑制膜的“溶解”速度。但是过度提高阳极氧化的电压,会造成阳极氧化膜的电击穿故障,烧损零件,造成零件报废(Al2O3的阳极氧化膜层具有高绝缘性)。槽液中硫酸浓度过低,虽然降低了膜层的溶解速度,但溶液的导电性也会随之降低,且还会降低阳极的反应速度,抑制膜层的生成。降低槽液的温度是一个较好的方法,它能够降低硫酸溶液对膜层的溶解速度,但由于受制冷设备的制约,受到一定的限制[7-9]。

本研究课题对三种不同的材料,摸索筛选出在同一种溶液中,用一个电源,只是变换电源的输出方式和其它工艺参数,就能获得符合它们各自标准要求的硬质阳极氧化膜的工艺方法。

1.2 工艺方案

1.2.1 工艺流程

铝合金硬质阳极氧化工艺流程如下:

产品验收→有机溶剂除油→装挂绝缘→化学除油→流动热水洗→流动冷水洗→铬酸和硫酸混合溶液酸洗→冷水逆流水洗→硬质阳极氧化→流动冷水洗→干燥→卸卡→检验。

1.2.2 硬质阳极氧化工艺参数

为使三种不同的铝合金材料,能在同一种阳极氧化槽液中进行生产,减少生产线上同时有多个硬质阳极氧化槽和整流电源,节约投资和降低生产费用、降低管理成本,同时又能满足在三种不同的铝合金材料的零件上获得符合标准的硬质阳极氧化膜,根据ZL114A、2A12、7075三种不同的铝合金材料的标准(表1)和铝及铝合金硬质阳极氧化膜层质量标准HB5057-93及对零件具体的质量要求(表2),确定了硬质阳极氧化槽液,通过工艺实验进行筛选,优选出最佳的工艺配方。

表1 三种铝合金材料的组成

表2 硬质阳极氧化膜层质量验收标准

在硬质阳极氧化温度的选择和确定上,由于2A12的材料含铜量较高,达到3.8%~4.9%,而膜层硬度要求达到≥250HV,所以要选用较低的硬质阳极氧化温度,结合生产线上现有的制冷设备,初步将温度定在(-2~-6)℃。

在电源上,利用生产线一台多用整流器进行试验,电源为多波型全自动脉冲电源(型号为KMF),采用直流、直流叠加脉冲、脉冲等工艺进行试验,优选出最佳的工艺参数。

2 工艺试验

2.1 硬质阳极氧化工艺参数确定

2.1.1 7075铝合金硬质阳极氧化工艺与参数的确定

从表1中可知7075铝合金其铜质量分数为1.2% ~2.0%,相对较高,而铜含量对其生成的硬质阳极氧化膜的影响是随着铜含量的升高,所生成的硬质阳极氧化膜的硬度是降低的,当w(Cu)≥4%时,使用普通的硬质阳极氧化电源所获得的硬质阳极氧化膜的硬度和厚度是达不到要求的。经过实验,获得了合格的硬质阳极氧化膜层。

7075铝合金硬质阳极氧化槽液成分与工艺参数:

槽液组成:

起始电流密度0.5A/dm2,经过17min~20min逐渐升至2.5~25A/dm2,然后根据所需的膜层厚度,确定所保持的时间,要得到60~80μm的膜层厚度,保持时间为70~90min,θ为-2~-6℃。

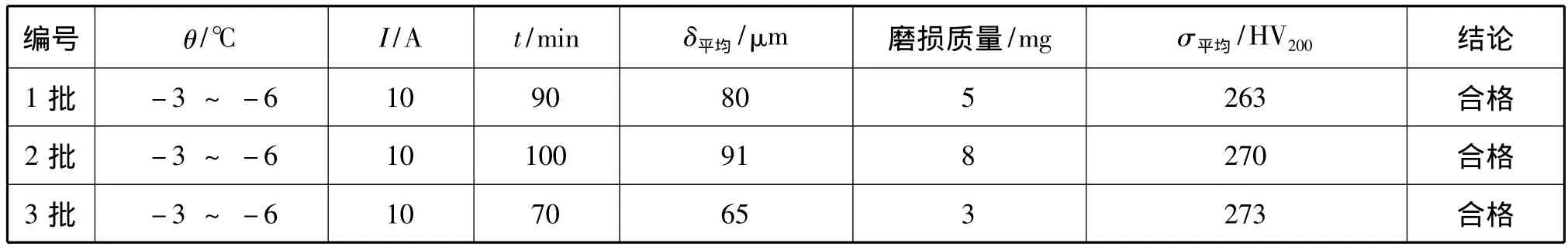

试验结果见表3。

表3 7075铝合金硬质阳极氧化试验结果

从试件外观质量、厚度测量、检验报告得出,该工艺所获得的硬质阳极氧化膜达到了硬质阳极氧化膜层质量验收标准。

2.1.2 ZL114A铝合金硬质阳极氧化工艺与参数的确定

从表1中可知,ZL114A铝合金中 w(Cu)≥0.1%,w(Si)为 6.5% ~ 7.5% ,因为硅的存在极大地降低了零件的导电性,进而影响硬质阳极氧化膜的生成,使用普通的硬质阳极氧化电源所获得的硬质阳极氧化膜的硬度和厚度是达不到质量标准的。采用脉冲电源进行试验,获得了合格的、满足硬质阳极氧化膜层质量验收标准的硬质阳极氧化膜层,在实验中采用壳体零件直接进行。

ZL114A铝合金硬质阳极氧化槽液成分与工艺方法:氧化槽液成分同 2.1.1。

电源:t通∶t断=3 ∶1,脉冲频率:50Hz,起始平均电流密度0.5A/dm2,经过17~20min持续升至2 ~2.5A/dm2,然后根据所需的膜层厚度,确定所保持的时间,要得到60~80μm的膜层厚度,保持时间为80~100min。试验结果见表4。

表4 ZL114A铝合金硬质阳极氧化试验结果

从试件外观质量、厚度测量、检验报告得出,该工艺所获得的硬质阳极氧化膜达到了硬质阳极氧化膜层质量验收标准。

2.1.3 2A12铝合金硬质阳极氧化工艺试验与参数的确定

从表1中2A12铝合金可知,w(Cu)为3.8% ~4.9%,含铜相对量较高,而铜含量对其生成的硬质阳极氧化膜的影响是关键性的,随着铜含量的升高,所生成的硬质阳极氧化膜的硬度是降低的,当w(Cu)≥4%时,使用普通的硬质阳极氧化电源所获得的硬质阳极氧化膜的硬度和厚度是达不到质量标准的。根据实际情况和所掌握的知识,采用脉冲电源进行试验,获得了合格的、满足硬质阳极氧化膜层质量验收标准的硬质阳极氧化膜层。

2A12铝合金硬质阳极氧化槽液成分与2.1.1相同,其工艺条件为:

电源:t通∶t断=3 ∶1,脉冲频率:50Hz,起始平均电流密度 0.5A/dm2,经过 20min持续升至 2~2.5A/dm2,然后根据所需的膜层厚度,确定所保持的时间,要得到60~80 μm的膜层厚度,保持时间为70~90min,试验结果见表5。

表5 2A12铝合金硬质阳极氧化试验结果

从试件外观质量、厚度测量、检验报告得出,该工艺所获得的硬质阳极氧化膜达到了硬质阳极氧化膜层质量验收标准。

2.2 耐蚀性试验

以上试验结果均已满足外观、厚度和硬度要求,但需要对其耐蚀性进行进一步验证。对试件按GJB150进行盐雾试验,合格时间为336h。

试验结果:三种材料的试片分别在98、132和112 h出现腐蚀点。

由于耐蚀性未达到要求,在原有工艺流程的基础上,增加了填充工序,填充溶液组成及操作条件如下:

经填充后,三种材料的试片在经过500 h盐雾试验后,试片表面无任何腐蚀情况,膜层硬度及耐磨性有轻微下降,但均符合要求。

2.3 工艺流程

试验过程中,对3种不同材料,进行了多个批次的实验,归纳为可行的工艺流程如下:

产品验收→有机溶剂除油→装挂绝缘→化学除油→流动热水洗→流动冷水洗→铬硫酸酸洗→冷水逆流水洗→硬质阳极氧化→流动冷水洗→填充→流动冷水洗→干燥→卸卡→检验。

3 结论

通过对3种不同铝合金材料的硬质阳极氧化工艺实验与试生产,获得了符合质量标准的硬质阳极氧化膜层,根据质量检验和测量报告,确定了硬质阳极氧化工艺配方及工艺方法,达到了攻关的目的。该项目的成功,使铝合金硬质阳极氧化加工技术,尤其是脉冲电源硬质阳极氧化技术上有较大的突破,填补了技术空白。所积累的经验对于今后其它铝合金材料的硬质阳极氧化生产和改进有着重要参考价值。

[1]刘爱民,李荣强,吴厚昌.铝合金硬质阳极氧化技术的现代进展[J].材料保护,1997,(11):12-14.

[2]李捷,毕艳.铝及铝合金硬质阳极氧化技术的发展[J].表面工程资讯,2007,(01):21-23.

[3]任锐,贺子凯.铝硬质阳极氧化新工艺的研究[J].电镀与涂饰,2003,(04):7-10.

[4]吕吉祥.轻金属的硬质阳极氧化[J].轻金属,1994,(03):15-18.

[5]莫伟言,石玉龙.2A12铝合金常温脉冲硬质阳极氧化电解液配方优化[J].电镀与涂饰,2010,(09):23-25.

[6]李华.硬质阳极氧化膜层厚度控制[J].电镀与环保,1997,(05):11-13.

[7]陆兴元.2Al2硬铝合金零件硬质阳极氧化工艺的改进[J].材料保护,2001,(05):15-17.

[8]陈德宝.铝合金硬质阳极氧化实践[J].材料保护,1997,(07):9-12.

[9]郑瑞庭.铝及铝合金阳极氧化工艺问题[J].腐蚀与防护,2000,(12):24-26.

Hard Anodizing Technology of Aluminum Alloy

ZHANG Sheng-bao,SHI Yu-ying,ZHANG Xu

(Harbin Dongan engine group corporation Ltd.,Harbin 150066,China)

The electrolyte composition,technological process and parameters satisfying simultaneously the hard anodizing of three aluminum alloys were determined by a large number of experiments.The results showed that a dense and uniform hard anodizing film with higher corrosion and wear resistances could be formed on aluminum alloy by selecting suitable process parameters.

hard anodizing;pulse;hardness

TG174.45

A

1001-3849(2011)08-0043-04

2011-05-30

2011-06-23