粗化条件对聚碳酸酯表面粗化效果的影响

夏曙光, 李志新, 王增林

(陕西师范大学, 陕西西安 710062)

粗化条件对聚碳酸酯表面粗化效果的影响

夏曙光, 李志新, 王增林

(陕西师范大学, 陕西西安 710062)

在环境友好的硫酸-二氧化锰粗化体系中,研究了硫酸浓度、粗化温度、粗化时间等条件对聚碳酸酯表面粗化效果的影响。通过扫描电镜、润湿接触角测定和化学镀铜膜与基板间的粘接强度的测定对其粗化效果进行评价。研究结果表明,当c(H2SO4)为12.3mol/L,ρ(MnO2)为50g/L,粗化θ为75℃,经过大约20min的表面粗化,可以使聚碳酸酯表面的化学镀铜膜的粘接强度达1.62kN/m,远超过传统的、对环境有害的铬酐-硫酸粗化体系。

聚碳酸酯;表面粗化;粘接强度;二氧化锰;硫酸

引 言

为了提高聚碳酸酯(PC)基体与镀层之间的粘接强度,基体在表面金属化前需要进行包括溶胀、除油和粗化的前处理过程,以期达到增大镀层与基体表面的接触面积。目前工业上PC表面粗化主要是使用铬酐-硫酸粗化体系,但六价铬对环境污染使人们一直在寻找环境友好的粗化体系。

目前PC表面的无铬改性处理大多采用等离子体法进行表面改性[1-3]。然而,该方法需要较复杂的设备,使其应用受到很大限制,不利于工业化生产。本研究小组曾利用MnO2-H2SO4胶体作为粗化剂,成功地实现了环境友好的ABS塑料和环氧树脂的表面粗化[4-7]。在此基础上,利用基本的MnO2-H2SO4胶体粗化体系,研究了膨润条件对PC表面粗化效果的影响。本文在上述工作的基础上,研究了硫酸浓度、粗化温度及粗化时间等对聚碳酸酯粗化效果的影响,并通过扫描电镜,润湿接触角测量和粘接强度测量,对PC表面粗化效果进行评价。

1 实验部分

首先将δ=1.0 mm聚碳酸酯板切成25mm×40mm的小片,进行除油[8]处理后,放入 80%的DMF(N,N-二甲基甲酰胺)水溶液(含少量表面活性剂)中,在室温下处理4min。膨润后的PC板放入MnO2-H2SO4胶体中进行表面粗化。研究不同的硫酸浓度、粗化温度及粗化时间等条件对聚碳酸酯表面状态的影响。

完成表面粗化的PC基板按照文献[7]的方式进行中和、活化、敏化、化学镀铜以及电镀铜增厚的处理过程。化学镀铜液基本组成:10 g/L(CuSO4·5H2O),30 g/L EDTA·2Na,3 mL/L[w(HCHO)=37%)],2 mg/L PEG(聚乙二醇)。用 6 mol/L NaOH溶液调节溶液pH,所用试剂均为分析纯,用去离子水配制,化学镀铜在θ为(70±0.3)℃,pH为12.5的条件下进行。

电镀后,试样在100℃下,热处理30min,然后利用岛津公司AGS-X50N型拉力计采用测定90°角其对粘接强度进行测量。拉力计提拉速度为25 mm/min。基板粗化前后的表面形貌采用荷兰Philips-FEI Quanta-200型扫描电子显微镜进行表征。润湿接触角采用德国Dataphysics公司的视频光学接触角测量仪(OCA-20)进行测定,蒸馏水体积为2.0μL。

2 结果与讨论

2.1 硫酸浓度对聚碳酸酯表面粗化效果的影响

聚碳酸酯基体表面的粗化速度与粗化体系中氧化剂的氧化能力密切相关。在二氧化锰-硫酸粗化体系中,氧化剂的氧化反应如下:

氧化剂二氧化锰的氧化能力不仅与体系中的四价锰质量浓度有关,更与溶液中的硫酸质量浓度有关。然而,并不是粗化体系的氧化性越强越好,为了提高PC表面的粘接强度,需要最大限度地提高其表面的粗化度和亲水性。为了得到PC表面高的粗化度,需要粗化液在PC表面产生最大的粗化速率差,而这需要粗化剂具有合适的氧化强度。为此,粗化液温度为75℃,MnO2质量浓度为30g/L时,通过表面SEM观察,研究了不同的硫酸浓度和粗化时间对PC板表面粗化结果的影响。

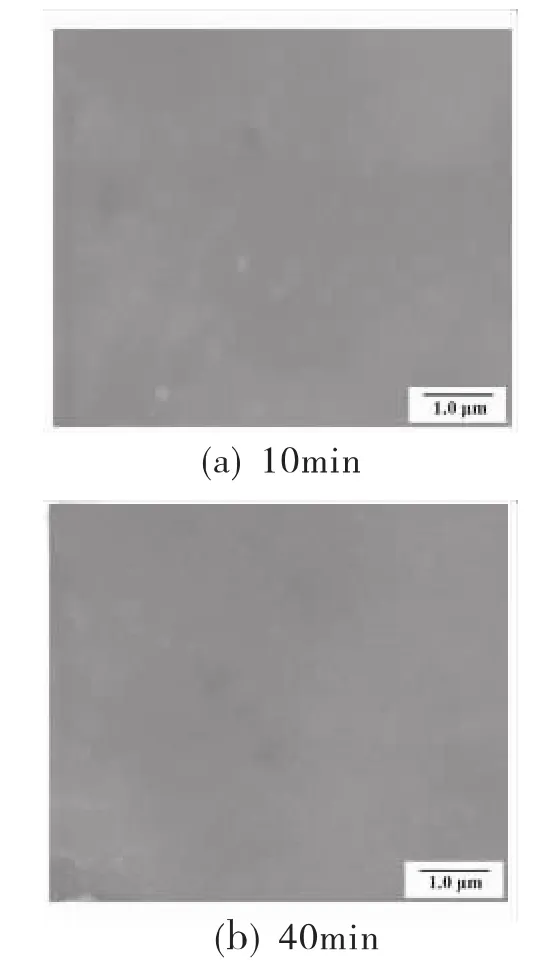

图1是硫酸浓度为9.2mol/L时,不同时间粗化后PC表面的SEM照片。从图中可以看出,当硫酸浓度为9.2mol/L时,不论经过10min[图1(a)]或40min[图1(b)]粗化,PC基板表面的面粗糙度几乎没有任何变化,和粗化前相比几乎相同。这个结果说明,在此条件下粗化液的氧化能力太弱,不能使聚碳酸酯表面氧化。粗化后基板与化学镀铜膜间粘接强度也很差,金属镀层在PC表面几乎没有附着力。

图1 不同时间粗化后PC表面的SEM照片

当硫酸浓度为12.3mol/L时(图2),粗化后的表面形貌与粗化前或经9.2mol/L硫酸粗化液处理后相比,发生了非常明显的变化。仅粗化10min[图2(a)],在其PC板表面就出现了大量的、分布非常均匀的微小的微孔。随着粗化时间的延长,当粗化时间为20min时[图2(b)],PC板表面微孔的直径和深度进一步增大,从而使基板表面的粗化度进一步增大。这说明该硫酸浓度下粗化液对树脂板表面粗化效果显著。随着MnO2-H2SO4对PC表面的氧化,PC聚合链分子发生断裂,在断裂处就产生了小凹坑,小凹坑的形成不但增大了镀层与PC表面的接触面积,又使镀层金属可以更好地沉积在粗化后形成的微孔内部,产生了“锚效应”,增加了镀层与基板之间的结合力。

图2 不同时间粗化后PC表面的SEM照片

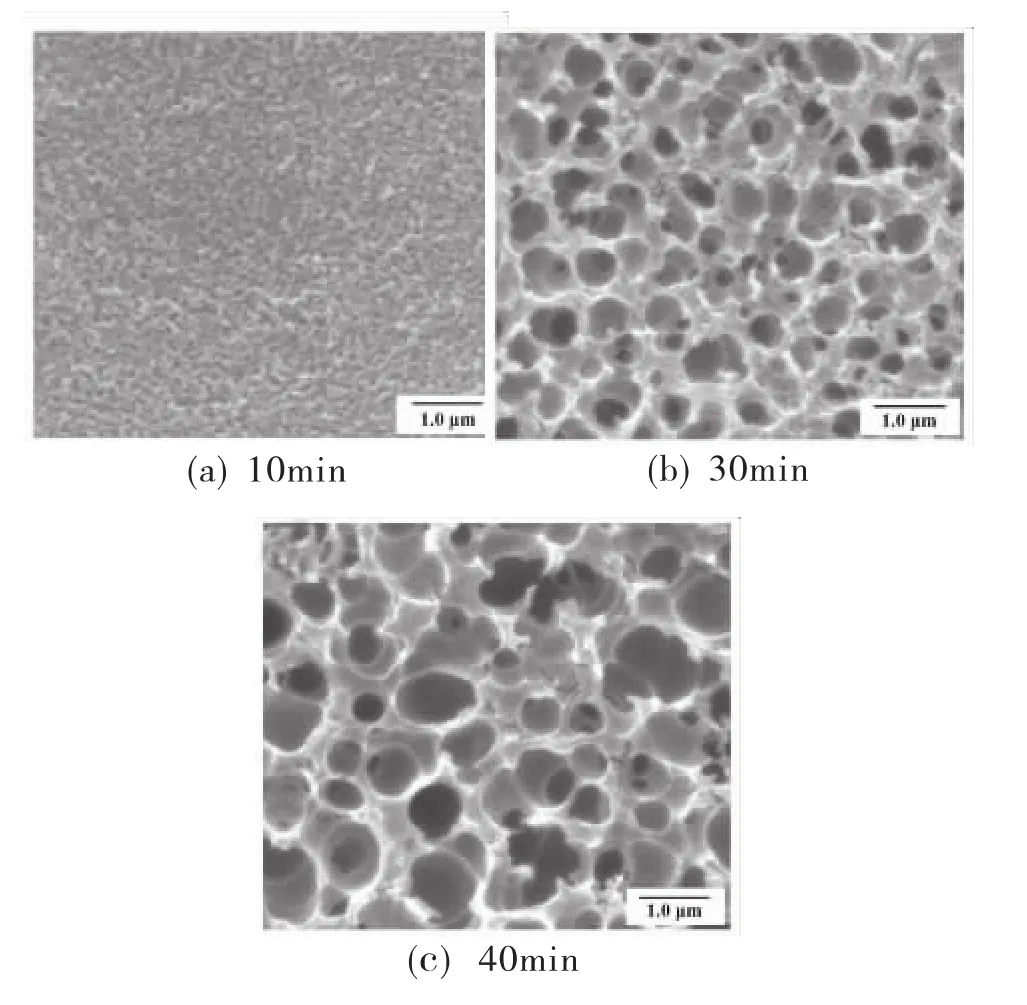

硫酸浓度增加到13.8mol/L和14.7mol/L(见图3和图4),当粗化时间为10min时,PC表面也出现了大量的微孔其分布也非常均匀。

图3 不同时间粗化后PC表面的SEM照片

然而与12.3mol/L的硫酸粗化液相比,PC表面的原始表面已经被粗化,表面形成的微孔的深度明显小于后者,见图3(a)和图4(a)。这主要是由于粗化溶液中硫酸浓度的增加,提高了粗化液的氧化性,从而降低了PC表面的粗化效果。当粗化时间为30min或40min时如图3(b)、(c)及图4(b)、(c),微孔的壁变得很薄,有的微孔已经被破坏,使得微孔之间彼此发生了偶联,形成了许多次级较大的微孔结构,使得“锚效应”减弱,粗化过程属于过度粗化。

图4 不同时间粗化后PC表面的SEM照片

2.2 硫酸浓度和粗化时间对润湿接触角的影响

在膨润条件和粗化温度保持不变的条件下,研究了硫酸浓度和粗化时间对PC润湿接触角(以θ表示)的影响(见图5)。在粗化前,PC表面与水之间的润湿接触角为93.1°,为憎水性。随着硫酸浓度的增加和粗化时间的延长,PC表面与水之间的润湿接触角明显减小。当硫酸浓度为9.4mol/L时,即使粗化时间为40min,润湿接触角仅减小到74.8°,表明PC表面亲水性虽有一定降低,但十分有限。当硫酸浓度增加到12.3mol/L、粗化时间为30min时,润湿接触角降低到58.3°,与 9.4mol/L 的硫酸浓度相比,降低了 18.3°,表明硫酸浓度的增大,有利于提高PC表面亲水性。随着硫酸浓度进一步的增大为13.8mol/L和14.4mol/L,经过30min粗化后,润湿接触角分别减小为 53.2°和 52.2°,与 12.3mol/L 的硫酸浓度相比,降低量仅为5.1°和6.1°,已十分有限。由实验可知,当硫酸浓度为12.3mol/L或以上时,表面亲水性可以得到有效提高。

图5 PC表面润湿接触角随时间的变化

2.3 化学镀铜膜的粘接强度随粗化时间的变化

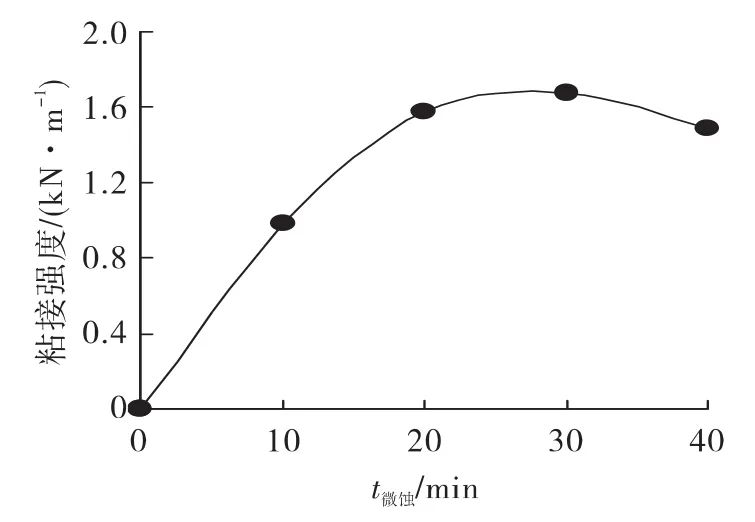

当硫酸浓度为12.3mol/L、二氧化锰质量浓度为30g/L、θ为75℃时,化学镀铜膜与PC板间粘接强度随粗化时间的变化如图6所示。

图6 粘接强度随粗化时间的变化曲线

未经过粗化的PC表面与镀层之间的粘接强度几乎为零。经粗化处理后,PC板表面形貌和化学性质会发生明显的变化,从而提高PC表面与化学镀铜膜间的粘接性。粗化10 min时,粘接强度已经达到0.98kN/m,当粗化时间达到20min时,粘接强度为1.58kN/m,镀层与基板可以牢固的粘接在一起,能满足工业上的应用要求;而粗化时间为30min时,粘接强度增大为1.62kN/m,粘接强度增加量明显趋缓;当粗化时间达到40min时,粘接强度反而降低为1.49kN/m,此时为粗化过度。当粗化时间控制在20~30min时,可以获得很好的粘接效果。

3 结论

在环境友好的二氧化锰-硫酸体系中,研究了硫酸浓度和二氧化锰含量对PC板表面粗化效果的影响。结果表明硫酸浓度是影响表面粗化效果的主要因素。过低的硫酸浓度不能氧化PC表面,过高的浓度使其表面粗化速度过快,但无法形成高的表面粗化度。当硫酸浓度为12.3mol/L,粗化温度为75℃,粗化时间为20~30min时,PC板与化学镀铜膜间的粘接强度可达1.62kN/m。

[1]Latella B A,Triani G,Zhang Z,et al.Enhanced Adhesion of Atomic Layer Deposited Titania on Polycarbonate Substrates[J].Thin Solid Films,2007,515(5):3138-3145.

[2]刘裕明,陈慧英,夏建新.低温等离子体对棉纺织物表面改性及时效研究[J].应用基础与工程科学学报,2004,12(2):127-131.

[3]王艳芝.聚碳酸酯酸性化学镀Ni-Fe-P工艺[J].电镀与环保,2003,23(6):23-24.

[4]王增林,李志新.无铬污染的ABS工程塑料零部件表面粗化方法:中国专利,ZL200810017601.8[P].2008-03-05.

[5]王增林,何悦.超声粗化体系对ABS工程塑料零部件表面粗化方法:中国,201010213536.3[P].2010-11-24.

[6]Zhixin Li,Na Li,Lie Yin,et al.An environment-friendly surface pretreatment of ABS resin prior to electroless plating[J].Electrochemical and Solid-State Letters,2009,(12):92-95.

[7]Zhifeng Yang,Yue He,Zhun Li,et al.Adhesion improvement of ABS resin to electroless copper by H2SO4-MnO2colloid with ultrasound-assisted treatment[J].Journal of Adhesion Science and Technology,2011,25:1211-1221.

[8]王秀文,姜洪艳,刘志鹃,等.高锰酸钾溶液粗化环氧树脂板的研究[J].电镀与精饰,2006,28(6):9-11.

Effects of Etching Conditions on the Surface Roughening Effect of Polycarbonate Substrate

XIA Shu-guang,LI Zhi-xin,WANG Zeng-lin

(Shaanxi Normal University,Xi'an 710062,China)

The effects of H2SO4concentration,etching temperature and time on the surface roughening effect of polycarbonate substrate in H2SO4-MnO2system was investigated,and the etching effect was evaluated by SEM observation,contact angle and bonding strength measurements.The results indicated that under the surface etching at 75℃ for 20min in the system with H2SO4concentration of 12.3mol/L and MnO2concentration of 50 g/L,the bonding strength between copper film and polycarbonate substrate was reached to 1.62kN/m,which is larger than that in the traditional and harmful CrO3-H2SO4system.

polycarbonate;surface roughening;bonding strength;MnO2;H2SO4

TQ153.3

A

1001-3849(2011)08-0001-04

2011-02-28

2011-04-02