铝合金化学镀Ni-P合金工艺研究

李新跃,曾宪光,郑兴文,梁 伟

(四川理工学院材料与化学工程学院,四川自贡 643000)

铝合金化学镀Ni-P合金工艺研究

李新跃,曾宪光,郑兴文,梁 伟

(四川理工学院材料与化学工程学院,四川自贡 643000)

采用单因素试验和正交试验研究了温度、pH、柠檬酸钠和次磷酸钠质量浓度等工艺条件对化学镀Ni-P合金镀层耐蚀性的影响,得到了一种沉积速率较快,耐蚀性能好的化学镀Ni-P合金工艺。结果表明,最佳工艺条件为:25g/L硫酸镍,24 g/L次磷酸钠,45 g/L柠檬酸钠,2mg/L硫脲,0.1 g/L 乙酸钠,0.5mL/L OP-10,pH 为 8,t为50min,θ为70℃。在该工艺条件下,镀层沉积速率为20 g/(m2·h),镀层厚度可达19 μm,镀层硬度为528.25HV,镀层表面十分均匀,镀层具有较好的耐蚀性和结合力。

铝合金;化学镀Ni-P合金;工艺条件;耐蚀性

引 言

铝合金在工业生产中应用广泛,它具有质轻、比强度高、塑性好、易加工等特点,但是,由于其存在耐蚀性差、硬底低、不耐磨等不足,应用受到了部分限制,故常常需要采用表面处理技术改进其表面性能。国内外对铝合金化学镀镍进行了许多研究,可归纳为两种技术途径:1)浸锌-预镀层法;2)直接化学镀镍。化学镀镍技术具有镍镀液高度稳定镀层厚度均匀、工艺设备简单、操作方便、孔隙率低和环保等特点[1-4]。在铝合金进行化学镀镍,它能制造具有良好的耐腐蚀性、耐磨性以及较好的结合力的复合材料。本实验采用直接镀方法,采用正交试验,优化工艺条件,获得了较同类铝合金化学镀镍镀层更好的耐蚀性和较高的硬度,成功地解决了在铝合金化学镀镍技术中存在镀层结合力差、耐蚀效果较差的问题,具有较好的应用价值。

1 实验部分

1.1 材料及试剂

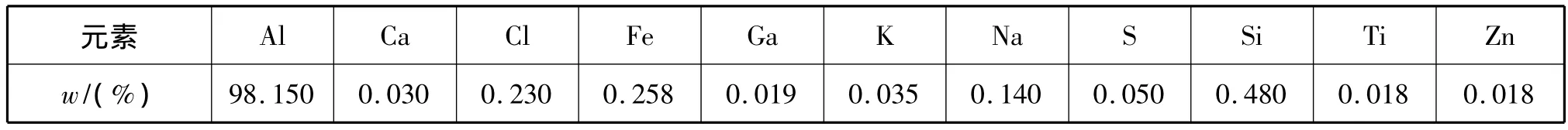

实验所用材料为铝合金,主要成分见表1,试样规格:30 mm×50 mm×1mm。

实验所用药品均为分析纯。

表1 实验材料的化学成分

1.2 仪 器

S4Explorer X-射线荧光谱仪,德国布鲁克公司;LK2005电化学工作站,天津兰力科化学电子公司;HV-5维氏硬度计,莱州华银实验仪器有限公司;Epiphoto2000倒置式金相显微镜,日本尼康股份有限公司。

1.3 施镀工艺

铝合金化学镀Ni-P合金主要工艺步骤:

机械打磨→水洗→丙酮洗→水洗→碱洗→水洗→酸洗→水洗→浸亮→水洗→施镀→水洗→吹干→称量→性能检测。

1.4 镀层性能检测方法

沉积速率按照GB/T 13913-1992,利用称量法计算镀层沉积速率,计算公式为:

式中:v为镀层沉积速率,20 g/(m2·h);m1为试样镀后质量,g;m0为试样镀前质量,g;S为试样表面积,m2;t为时间,h。

用浓硝酸点滴试验确定镀层耐蚀性能[5],该方法尤其在部分小企业中常用,具体方法为:在干净的镀层表面滴上一滴浓硝酸并开始计时,当滴硝酸部位变色时停止计时,该时间即可衡量镀层耐蚀性。

镀层厚度用金相显微镜测量。测量方法为[6]:在试片侧边用细砂纸打磨出大约30°的斜面,然后倒置在金相显微镜上,通过目镜观察对焦,在基体与镀层间可看到明显的分界面,焦面高度差即为镀层厚度。

但说起班长,同学们没有不“闻风丧胆”的。我们首先想到的不是她柔弱的一面,而是她站在讲台上手握黑板擦,叉着腰“凶神恶煞”的样子。难道你以为她发了疯?不对不对,那是她在管班级纪律呢。

镀层硬度用HV-5型小负荷维氏硬度计测定;镀层的外观及表面形貌用目视检查,表面外观主要分为光亮、半光亮或无光亮;利用LK 2005型电化学综合测试系统在室温下测试极化曲线,电解液为3.5%NaCl溶液,极化范围为-1~0 V,扫描速度为10 mV/s;依照GB/T 5935选用滤纸粘贴法,确定孔隙率;采用划痕实验法确定结合力。

2 实验结果与讨论

2.1 基础镀液及工艺条件的确定

Ni-P化学镀的镀液成分研究基本相同,查阅文献并结合大量预实验[7-10],初步确定镀液配方及工艺参数为:25 g/L硫酸镍,35~50g/L柠檬酸钠,16~28g/L次磷酸钠,0.1 g/L 乙酸钠,2 mg/L 硫脲,0.5 mL/L OP-10,θ为70℃,pH=9 左右。选取了次磷酸钠、柠檬酸钠、镀液的pH和温度等四个因素进行单因素实验,其实验结果为正交试验时设定水平提供依据。

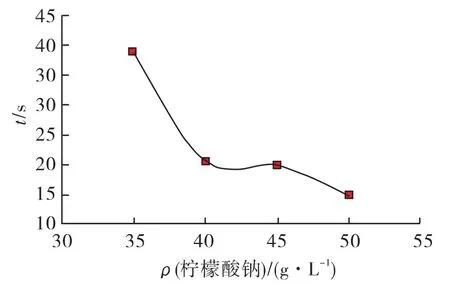

2.1.1 柠檬酸钠对镀层耐蚀性的影响

在铝合金化学镀中用柠檬酸钠做络合剂得到的镀层性能更好。镀液配方及工艺条件为:25 g/L硫酸镍,35~50g/L柠檬酸钠,24g/L次磷酸钠,0.1 g/L 乙酸钠,2 mg/L 硫脲,0.5 mL/L OP-10,θ为70℃,pH 为9,t为50 min,实验结果见图1。

图1 柠檬酸钠对镀层耐蚀性的影响

由图1可知,柠檬酸钠质量浓度升高,镀层耐蚀性降低。考虑镀层耐蚀性的情况,初步选定柠檬酸钠质量浓度为35~45g/L。

2.1.2 次磷酸钠对耐蚀性的影响

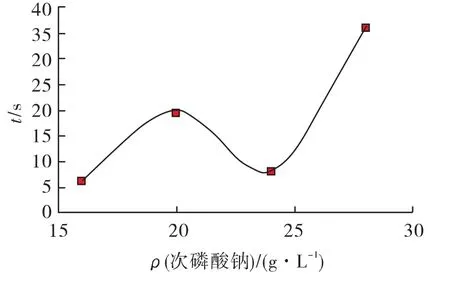

还原剂是化学镀镍的主要成分,它能提供还原镍离子所需要的电子,用的最多的还原剂是次亚磷酸钠,其原因是次亚磷酸钠价格低,镀液较容易控制,并且得到Ni-P合金镀层性能优良。镀液配方及工艺条件为:25 g/L硫酸镍,40g/L柠檬酸钠,16~28g/L 次磷酸钠,0.1 g/L 乙酸钠,2 mg/L 硫脲,0.5 mL/L OP-10,θ为70 ℃,pH 为9,t为50min,实验结果见图2。

图2 次磷酸钠对镀层耐蚀性的影响

由图2可知,次磷酸钠质量浓度在20 g/L以上时,镀层耐浓硝酸腐蚀性比较好,当高于28 g/L时,耐蚀性快速变好。考虑镀层耐蚀性方面,初步选定次磷酸钠质量浓度为20~28 g/L。

2.1.3 pH对镀层耐蚀性的影响

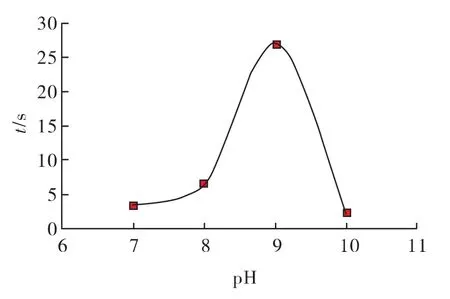

pH对镀液、工艺及镀层的性质影响很大,它是工艺参数中必须严格控制的重要因素之一。镀液配方及工艺条件为:25 g/L硫酸镍,40g/L柠檬酸钠,24 g/L 次磷酸钠,0.1 g/L 乙酸钠,2 mg/L 硫脲,0.5 mL/L OP-10,θ为 70℃,pH 为 7 ~10,t为 50 min,实验结果见图3。

图3 pH对镀层耐蚀性的影响

由图3可知,当pH在9左右时镀层耐蚀性最好。考虑镀层耐蚀性的要求,将pH选为8、9、10来进一步研究镀液的最佳工艺条件。

2.1.4 温度对镀层耐蚀性的影响

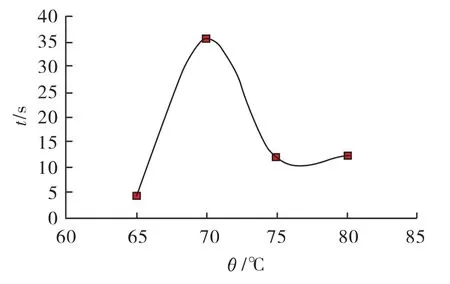

镀液温度是影响化学反应动力学的重要参数,它是影响镀层耐蚀性的主要因素之一。镀液配方及工艺条件为:25 g/L硫酸镍,40g/L柠檬酸钠,24 g/L次磷酸钠,0.1 g/L 乙酸钠,2 mg/L 硫脲,0.5 mL/L OP-10,θ为65 ~80℃,pH 为 9,t为 50 min,实验结果见图4。

图4 温度对镀层耐蚀性的影响

由图4可知,θ在70℃时镀层有较好的耐蚀性,与65℃和75℃相比,镀层出现腐蚀的时间相差几倍,这是因为温度是这些影响镀层因素中最为重要的因素,温度稍微变化,对镀层影响大。当θ高于80℃时,镀层效果很差,出现很严重的漏镀现象且镀层疏松多孔;θ低于65℃时,镀层效果差。参考相关文献并综合考虑,选择θ为60、65和70℃来进一步研究镀液的最佳工艺条件。

2.2 正交试验法优化化学镀Ni-P合金的工艺参数

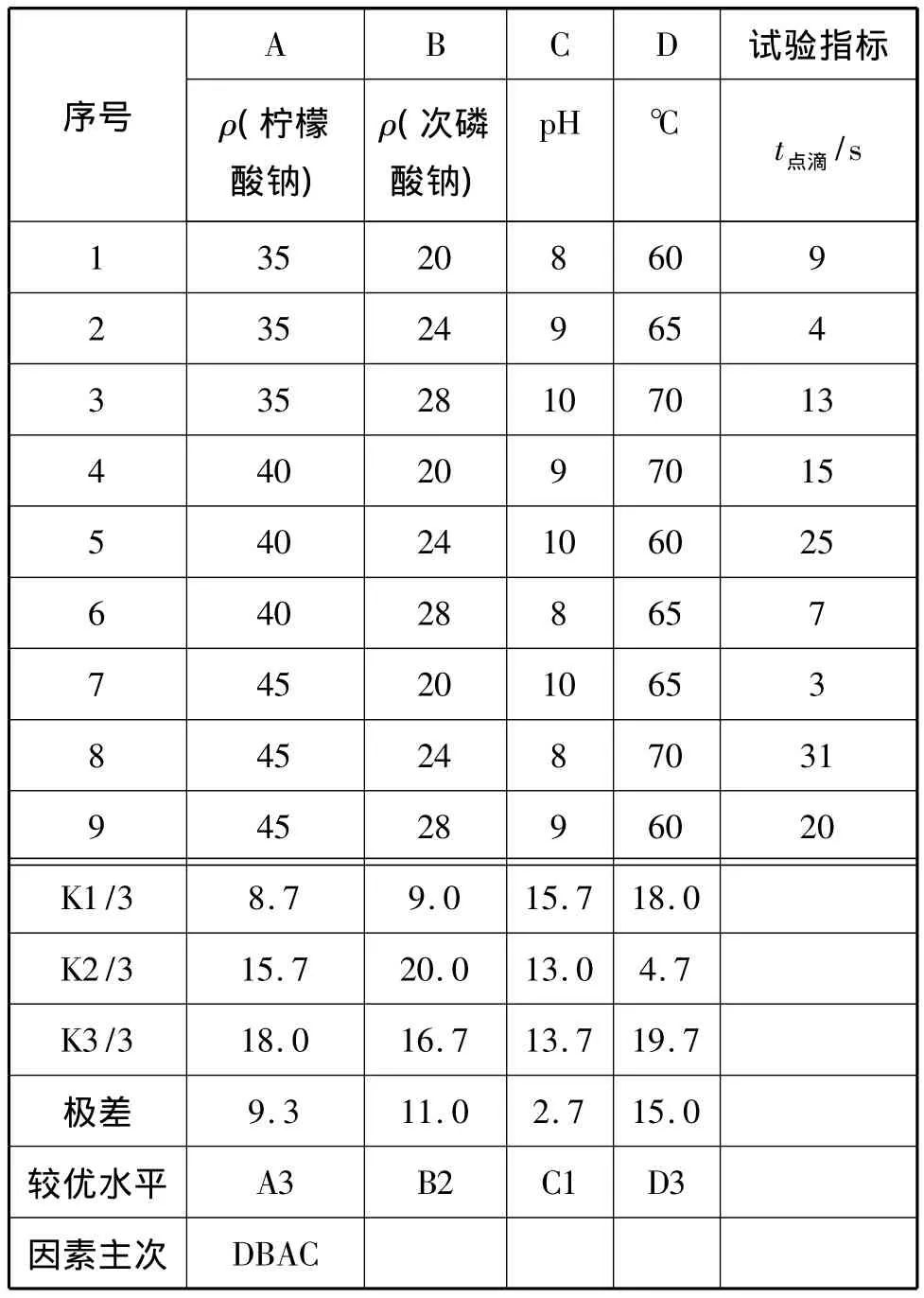

本实验通过正交试验确定其最佳配方,选取了四个主要的影响镍-磷合金镀层性能的因素分别为:次磷酸钠、柠檬酸钠、镀液的pH和温度。其它固定因素为:25 g/L硫酸镍,2mg/L硫脲,0.1 g/L乙酸钠,0.5mL/L OP-10,t为 50min。正交试验因素水平见表2。

表2 正交试验因素水平

用点滴试验显色时间作为主要指标,按照L9(34)正交表进行实验,实验结果见表3。

表3 正交试验结果

由表3可知,在点滴试验显色时间方面,极差的大小为 RD>RB>RA>RC,因素最优水平为D3B2A3C1。最佳工艺条件如下:25g/L硫酸镍,24 g/L次磷酸钠,45 g/L柠檬酸钠,2mg/L硫脲,0.1 g/L 乙酸钠,0.5 mL/L OP-10,pH 为 8,t为 50min,θ为70℃。

2.3 最佳工艺条件下镀层的性能

在最佳配方及工艺条件下制备Ni-P合金镀层,并对其进行相关性能的测试。

2.3.1 镀层的外观

所得镀层颜色为无光亮的暗灰色并略带黄色,镀层表面十分均匀,表面平整度极好,无明显的边缘效应,均镀能力很好。

2.3.2 镀层成分分析

不同Ni、P质量分数对镀层性能有一定的影响。用S4 Explorer X-射线荧光光谱仪测定镀层成分,测定结果表明化学镀镍层由 Ni和 P两种元素组成,其中,Ni的质量分数为85.8%,P的质量分数为 14.2%。

2.3.3 镀层沉积速率与镀层厚度测定

镀层沉积速率和镀层厚度分别用增量法和金相显微镜测定,取4次平均值,测得镀层沉积速率为20 g/(m2·h),镀层厚度可达 19 μm。

2.3.4 镀层其他性能

1)镀层耐蚀性。所制镀层硝酸点滴68s才变色,而国内同类铝合金表面化学镀Ni-P合金,是50s左右,说明此镀层有良好的耐蚀性。

2)镀层孔隙率。采用贴滤纸法测定镀层孔隙率,在最佳工艺条件下制得的镀层平均孔隙率0.12个/cm2。

3)镀层硬度。用HV-5维氏硬度计测量基材及镀层硬度。测量参数:加载力F=9.8N,保载时间10 s。

测得的基材硬度为42.05HV,镀层硬度为528.25HV,而国内同类铝合金化学镀镍镀层的硬度一般为500HV左右,显然材料硬度得到了很好的改善。

4)镀层结合力。结合强度是衡量镀层性能的重要指标之一,提高镀层与基体之间的结合力对其工程应用具有重要的意义,本实验采用划痕实验测试结合力。结果为:镀层划痕交错处均无脱皮和剥落,说明此镀层有较强的结合力。

2.3.5 电化学方法研究镀层耐蚀性

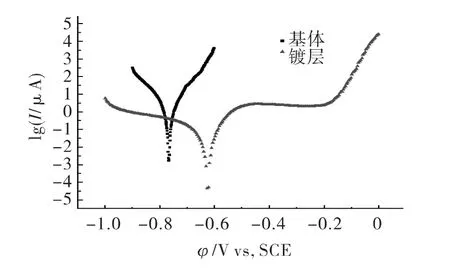

用LK98C电化学工作站测定基材和镀层的开路电位-时间曲线和极化曲线,数据经计算机采集后利用软件拟合,获得相应的腐蚀电位、腐蚀电流等电化学参数。在3.5%NaCl溶液中,电化学测量采用三电极系统,参比电极和辅助电极分别为饱和甘汞电极和铂电极,合金为工作电极,控制工作表面为1cm2,扫描速度为10mV/s,电位扫描范围为-1.0~0V。

1)开路电位。实验测定:铝合金的开路电位约为-750mV,Ni-P镀层的开路电位约为-680mV,这表明镀层具有提高铝合金基体耐蚀性的趋势和可能性。

2)极化曲线测试。实验测定的铝基材及镀层极化曲线如图5所示,由于铝基材本身并不耐腐蚀,从极化曲线来看,同种条件下,腐蚀电位越负的金属,越容易被腐蚀,铝合金的腐蚀电位很负,其腐蚀特别明显,在同一腐蚀电位下,化学镀镍层的腐蚀电流密度降低,同时腐蚀电位向正方向移动了100mV,腐蚀电流密度下降了很多。这是由于腐蚀后期铝合金在NaCl溶液中发生了钝化现象,从而使腐蚀电位提高,维持了一段时间,但过了钝化区后,电流密度又开始增大,钝化膜发生破坏,铝合金又开始腐蚀。说明:铝合金经过化学镀镍处理后,在3.5%NaCl溶液,其耐蚀性得到了很大的提高。

图5 试样在3.5%NaC1溶液中的极化曲线

3 结论

1)通过正交试验得出化学镀Ni-P合金的最佳配方及工艺条件为:25g/L硫酸镍,24 g/L次磷酸钠,45 g/L柠檬酸钠,2 mg/L 硫脲,0.1 g/L 乙酸钠,0.5mL/L OP-10,pH 为 8,t为50min,θ为70℃。

2)最佳工艺条件下,镀层沉积速率为20 g/(m2·h),镀层厚度可达19 μm,镀层硬度为 528.25 HV,镀层平均孔隙率0.12个/cm2,镀层表面十分均匀,表面平整度极好,镀层具有较好的耐蚀性和结合力。

[1]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:35-39.

[2]王霞,彭健锋,张志东,等.化学镀Ni-P镀层的应用现状[J].西部探矿工程(增刊),2006:135-137.

[3]范建凤,马晓玲.铝基化学镀镍前处理工艺在我国的研究进展[J].表面技术,2007,36(2):47-49.

[4]贺晓凌,张江彩,郝振海.铝合金表面处理研究进展[J].河北化工,2001,(2):20-23.

[5]王向荣,田彦文.铝合金化学镀镍工艺对镀层沉积速度的影响[J].轻合金加工技术,2006,34(3):28-31.

[6]唐杰,金永中,孙亚丽,等.利用金相显微镜焦平面测量微米级膜层厚度[J].四川理工学院学报(自然科学版),2006,19(2):101-108.

[7]蒲艳丽,杜敏,高荣杰,等.化学镀Ni-P合金工艺的优化[J].电镀与精饰,2004,26(3):25-29.

[8]蔡晓兰,黄鑫,刘志坚.化学镀镍溶液中络合剂对镀速影响的研究[J].吉林化工学院学报,2000,17(4):21-23.

[9]杨玉国,孙冬柏,杨德钧,等.化学镀Ni-Cr-P合金镀层在NaCI溶液中的耐蚀性[J].腐蚀科学与防护技术,2000,12(3):138-140.

[10]王森林,孙永国,郑一雄.工艺条件对化学镀Ni-Co-P合金的影响[J],材料保护,2002,35(10):18-19.

Technology of Electroless Ni-P Alloy Plating on Aluminum Alloy

LI Xin-yue,ZENG Xian-guang,ZHENG Xing-wen,LIANG Wei

(Sichuan University of Sicience and Engineering,Zigong 643000,China)

The effect of temperature,pH value,content of sodium citrate and sodium hypophosphite on the corrosion resistance of Ni-P electroless coating on aluminum alloy was investigated by using single factor and orthogonal methods.A suitable electroless Ni-P alloy plating condition with higher deposition rate and corrosion resistance was obtained.The results show that the optimal processing parameters are NiSO4·6H2O 25g/L,NaH2PO2·H2O 24g/L,C6H5Na3O7·2H2O 45g/L,CH4N2S 2mg/L,CH3COONa·3H2O 0.1 g/L,OP-10 0.5mL/L,pH value of 8.0,processing time of 50 min,temperature of 70℃.Under this condition,the plating rate of Ni-P coating reaches to 20 g/(m2·h),and the coating has a uniform surface,higher corrosion resistance and better adhesion with the thickness of 19μm and hardness of 528.25 HV.

aluminum alloy;electroless plating Ni-P alloy;processing condition;corrosion resistance

TQ174.4

A

1001-3849(2011)08-0038-05

2011-02-01

2011-05-23