PP/PA6/OMMT纳米复合材料制备及其振动力场下发泡性能研究

彭响方,胡志钢,米皓阳,夏华新,经 鑫

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广东广州510640)

PP/PA6/OMMT纳米复合材料制备及其振动力场下发泡性能研究

彭响方,胡志钢,米皓阳,夏华新,经 鑫

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广东广州510640)

利用复合引发剂(过氧化二异丙苯/过氧化苯甲酰)自制马来酸酐接枝聚丙烯(PP-g-MAH)作为相容剂,制备了聚丙烯/聚酰胺6/马来酸酐接枝聚丙烯/纳米有机黏土(PP/PA6/PP-g-MAH/OMMT)复合材料,研究了相容剂和纳米OMMT含量对复合体系力学性能的影响,并利用自制超临界CO2塑料动态发泡实验装置,研究了发泡温度、转子转速、振动力场对复合材料发泡性能的影响。结果表明,在复合材料配比为 PP/PA6/PP-g-MAH/OMMT=100/30/15/3时,与纯PP相比,复合材料的熔体强度提高了163%,冲击强度提高了41%,拉伸强度提高了8.4%;在剪切力场上叠加振动力场,有助于改善泡孔形状,均化泡孔分布,提高泡孔密度。

聚丙烯;聚酰胺6;纳米有机黏土;复合材料;力学性能;熔体强度;振动力场;发泡性能

0 引言

PP泡沫塑料具有很好的力学性能,但是普通 PP熔融后,黏度急剧下降,熔体强度非常低,容易引起气泡的合并、气体的逃逸甚至泡孔的塌陷,很难得到泡孔结构好的泡沫塑料[1-2]。目前通常使用的提高PP熔体强度及力学性能的主要方法有:(1)采用高熔体强度PP,主要采用不同相对分子质量的马来酸酐对 PP进行接枝然后进行后处理,但是其制备需经过复杂的化学反应过程,且工艺条件难以控制;(2)PP部分交联,形成三维网状结构[3];(3)PP共混改性[4],PP与其他聚合物共混改性可以获得良好的发泡性能,此技术受到了很大重视,是当前研究的热点;(4)PP纳米复合材料,PP与纳米粒子共混后能够使其熔体强度得到提高[5-6]。本文选用自制的接枝物PP-g-MA H作为相容剂并加入OMMT对PP与 PA6的复合体系进行共混改性,得到性能良好的复合材料并对其进行超临界发泡研究。

目前,微孔泡沫塑料的制备方法主要有间歇成型法、连续挤出成型法、注射成型法、吹塑成型法、热成型法等,其成型过程通常包括3个基本阶段:(1)聚合物/气体均相体系的形成;(2)气泡的成核;(3)泡孔的长大和定型。通过在传统的发泡工艺上引入超临界流体技术能够有效加快发泡速度,提高泡孔密度,均匀化泡孔尺寸。

我们根据以上经验进行进一步的实验创新,发现在振动力场作用下的超临界CO2微孔发泡能够更加有效地提高聚合物发泡的品质。周南桥等[7]在微孔发泡中通过在不同于流动方向的轴向方向叠加一个振动力场的方法可以增加熔体剪切速率,而不会增加熔体流动速率,同时能够使泡孔密度增大,改善微孔塑料的泡孔形态,使得发泡性能更加优良。本文在前期工作的基础上,进一步开展对已制备的PP复合材料在振动力场作用下的超临界CO2微孔发泡性能的研究。

1 实验部分

1.1 主要原料

PP,T30S,茂名石化公司;

PA6,1010C2,日本三菱公司;

过氧化二异丙苯(DCP),分析纯,上海凌峰化学试剂有限公司;

过氧化苯甲酰(BPO),分析纯,广州化学试剂厂;

苯乙烯(St),化学纯,上海凌峰化学试剂有限公司;

马来酸酐(MAH),分析纯,天津市科密欧化学试剂有限公司;

OMMT,Nanomer 1.44P,美国 Nanocor公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ-26,南京诚盟机械有限公司;

高压流变仪,RHEOLOGIC500,意大利 Ceast公司;

平板硫化机,QLB-25D/Q,无锡市第一橡塑机械设备厂;

台式电子万能材料试验机,NSTRON 5566,美国Instron公司;

扫描电子显微镜(SEM),S-3700N,日本日立公司;

超临界CO2动态发泡实验装置,自制。

1.3 样品制备

将90℃真空干燥 24 h的 PP和 MA H与 St、DCP/BPO按照 100∶1.5∶1∶0.15(其中 DCP与BPO的比例为2∶1)混合均匀后在双螺杆挤出机中熔融接枝,制备 PP-g-MAH,备用;PP/PA6为 100/30,加入不同含量的 PP-g-MAH(0、5%、10%、15%、20%)和 OMMT(0、1%、2%、3%、5%),在双螺杆挤出机中熔融共混,制备 PP/PA6/PP-g-MAH/OMMT复合材料;

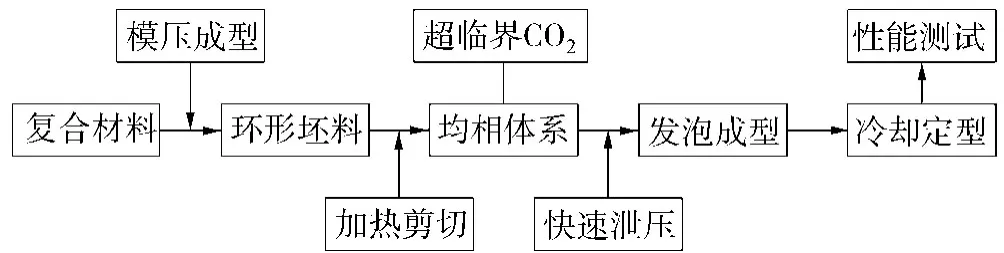

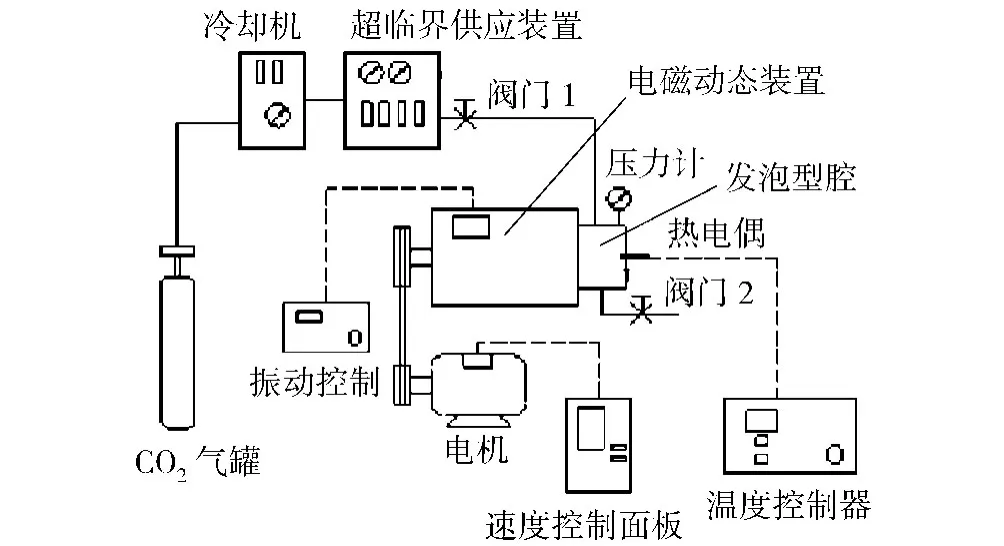

纳米复合材料发泡:复合材料的发泡工艺流程图如图1所示,动态微孔发泡设备示意图如图2所示,发泡室示意图如图3所示。将压制成型的环状胚料放入发泡室中,加热至设定温度,保温10 min,转动转子使环状物料熔融,然后注入超临界CO2,转子转动3 min后,停止转动,冷却发泡室到设定温度(此温度为发泡温度),快速卸压,聚合物/超临界CO2均相体系在热力学不稳定状态下成核、长大,冷却定型,继续冷却到室温后,打开发泡室取出试样。

图1 复合材料发泡工艺流程图Fig.1 Process chart of microcellular foaming processing

图2 动态微孔发泡设备示意图Fig.2 Schematic of dynamic microcellular setup

图3 动态微孔发泡设备发泡室示意图Fig.3 Schematic diagram of foaming chamber

1.4 性能测试与结构表征

拉伸性能按 GB/T 1040—2006测试,拉伸速率5 mm/min;

冲击性能按GB/T 1043—1993测试,V形缺口,环境温度23℃;

熔体强度测试:采用高压流变仪的熔体强度模块,机筒温度 200℃,柱塞速度 0.10 mm/s,加速度1.2 cm/s2;

泡孔直径按式(1)计算:

di——第i个泡孔的直径,mm

n——SEM照片中的泡孔个数

M——SEM照片的放大倍数

泡孔密度的测定:本文将二维平面内的泡孔个数转换成三维立体空间内的泡孔密度,采用式(2)、(3)计算泡孔密度(Νf)[8]:

式中A——SEM照片中所测量的面积

n——测量面积A中的泡孔个数

M——放大倍数

Vf——空隙率(泡孔所占体积)

ρ——未发泡塑料的密度

ρf——泡沫塑料的密度

2 结果与讨论

2.1 力学性能分析

2.1.1 相容剂对复合材料力学性能的影响

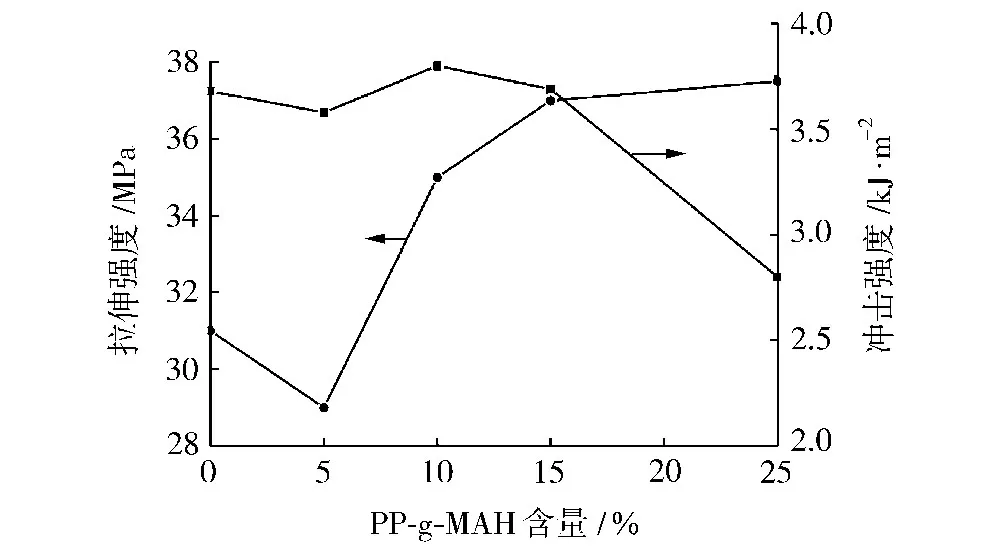

图4中,随着PP-g-MAH含量的增加,拉伸强度呈上升趋势,在接枝物含量为15%(质量分数,下同)之后拉伸强度增幅趋于平缓。复合材料的冲击强度先增大后减小,同样,PP-g-MAH含量小于15%时对材料冲击强度影响不大。由此可见,加入适量的相容剂,有助于改善PP与PA6之间的相容性,从而提高PP/PA6体系的拉伸和冲击强度;但另一方面,由于 PP-g-MAH相对分子质量较小,当过量加入相容剂时,反而降低复合材料的力学性能。实验结果表明,PP-g-MAH接枝物含量为15%时力学性能改善效果较好。

图4 PP-g-MAH含量对复合材料力学性能的影响Fig.4 Effect of PP-g-MAH content on mechanical properties of PP/PA6 composites

3.1.2 OMMT对复合材料力学性能的影响

如图5所示,随着OMMT的加入,复合材料的冲击强度先增大后减小,当OMMT含量为3%时达到最大值4.18 kJ/m2。而复合材料的拉伸强度先增大后下降。当OMMT含量为2%时,拉伸强度达到最大,从37.3 MPa升高到38.8 MPa。可见,少量OMMT加入可明显提高复合材料的力学性能,其原因可能由于PP分子链进入到OMMT层间,形成的插层结构,与基体形成较强的界面结合作用并有效限制分子链的运动,对复合材料起到增强增韧的作用[9]。但是过多的OMMT加入,OMMT在基体中容易团聚,从而造成力学性能下降。综合相容剂和OMMT对复合材料性能的影响发现,当复合材料配比为:PP/PA6/PP-g-MAH/OMMT=100/30/15/3时,拉伸强度与冲击强度较纯PP提高最大。

图5 OMMT含量对复合材料力学性能的影响Fig.5 Effect of OMMT content on mechanical properties PP/PA6/PP-g-MAH composites

2.2 熔体强度分析

选用以上实验得出最优配比(PP/PA6/PP-g-MAH/OMMT=100/30/15/3)进行熔体强度测试,添加了PP-g-MAH相容剂与OMMT的复合材料的熔体强度为3.37 cN,纯的 PP熔体强度为1.28 cN,相对提高了163%。复合材料熔体强度提高,主因是 PP-g-MAH相容剂的存在,增强了 PP和 PA6之间的相互作用力,其次是PA6、PP-g-MAH和OMMT片层之间形成一种插层拓扑结构[10],而这种OMMT插层结构在复合体系中形成物理缠结点,可有效限制分子链滑移。

2.3 发泡工艺对发泡性能的影响

根据上文得出的数据,发泡体系配方为PP/PA6/PP-g-MAH/OMMT=100/30/15/3,工艺条件为:气体饱和压力12 MPa,饱和温度180℃,饱和时间10 min。

2.3.1 发泡温度对泡孔形态的影响

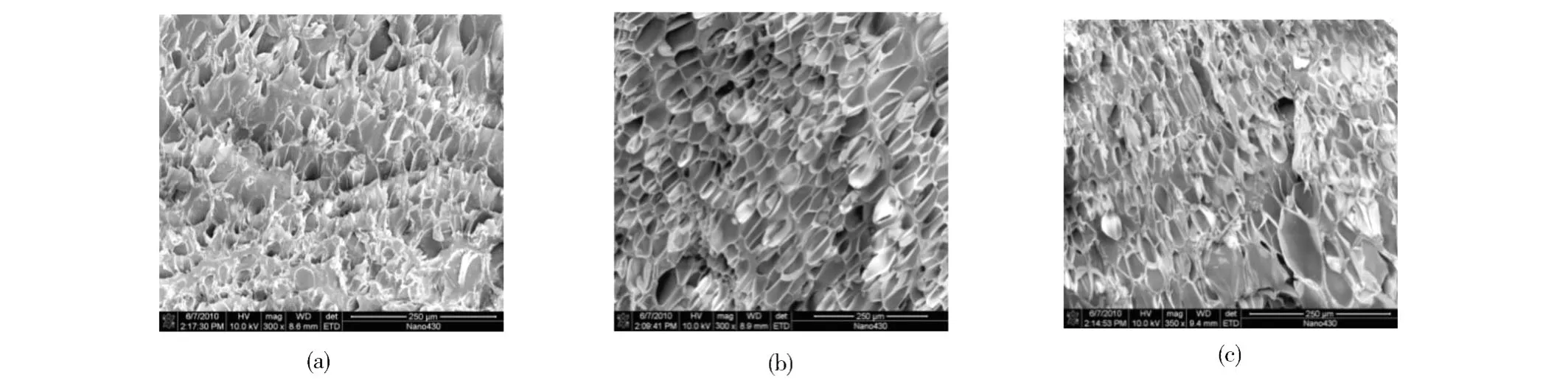

从图6(a)可以看出,在较低的温度下,复合材料发泡不均匀、下方还存在未发泡的地方。这是因为在较低温度下,复合材料没有完全熔融,CO2在熔体中的溶解度较低,而且分布不均匀。当发泡温度为165℃时,如图6(b)所示,复合材料整体发泡完全,泡壁薄而且均匀,这说明超临界CO2熔体形成了均相体系。当发泡温度升高到170℃时,如图6(c)所示,泡孔变得不均匀、泡壁增厚。这可能与温度升高导致气体在熔体中的溶解度降低以及PP在此温度下熔体强度快速降低有关。

图6 发泡温度对复合材料发泡形态的影响Fig.6 Effect of foaming temperature on cellular morphology

2.3.2 转子转速对发泡性能的影响

如图7(a)所示,在较低的剪切速率下,复合材料泡孔密度较低,泡孔大小较不均匀,泡孔被拉伸变形;当转子速度提高到65 r/min时,泡孔密度增加明显,泡孔尺寸更小,分散均匀,但是泡孔拉伸变形也更加明显,如图7(b)所示;当转子速度增加到85 r/min时,泡孔密度降低了,泡孔变得不均匀,部分泡孔甚至出现塌陷。这可能是在较低的转速下,随着剪切速率的增大,气体在聚合物熔体中的分布混合和分散混合都明显增强,所以泡孔密度更大、分布更均匀。但是过高的剪切速率,会使基体树脂温度上升、熔体黏度下降,因而造成气体的逃逸和气泡的合并。

图7 转子转速对复合材料泡孔形态的影响Fig.7 Effect of rotating rate on foaming morphology

2.3.3 振动力场对发泡性能的影响

如图8所示,没有施加振动力场前,泡孔形态明显存在沿剪切力场方向的取向,泡孔分布较不均匀;施加振动力场后,泡孔基本成正多边形状,泡孔分布趋于均匀,泡孔数量增多。当振动参数为5 Hz/100μm时得到泡孔形态最优,泡孔尺寸只有约40μm,泡孔密度为 3.0×108个/cm3。

图8 振动力场对复合材料泡孔形态的影响Fig.8 Effect of pulsating shear on foaming morphology

3 结论

(1)与纯 PP相比,PP/PA6/PP-g-MA H/OMMT=100/30/15/3时,复合材料的冲击强度提高41%,拉伸强度提高8.4%,熔体强度提高163%;

(2)在较佳发泡温度(165 ℃)、转速(65 r/min)和振动参数(5 Hz/100μm)下,所制备泡沫塑料的泡孔平均直径约40μm,泡孔密度达3.0×108个/cm3;

(3)复合材料发泡过程中,通过剪切力场叠加振动力场,有助于改善泡孔形状(趋向于正多边形),均化泡孔分布,提高泡孔密度。

[1] Poplliev R,Liu F Y,Liu G B,et al.Rotational Foam Molding of Polypropylene with Control Melt Strength[J].Advances in Polymer Technology,2003,22(4):280-296.

[2] Bouix R,Viot P,Lataillade J L.Polypropylene Foam Behaviour Under Dynamic Loading:Strain Rate,Density and Microstructure Effects[J].International Journal of Impact Engineering,2009,36(2):329-342.

[3] Nam G.J,Yoo J H,Lee S W.Effect of Long-chain Branches of Polypropylene on Rheological Properties and Foam-extrusion Performances[J].Journal of Applied Polymer Science,2005,96(5):1793-1800.

[4] Chow W S,Ishak Zam,Karger-Kocsis J,et al.Compatibilizing Effect of Maleated PP on the Mechanical Properties and Morphology of Injection Molded Polyamide 6/Polypropylene/OMMT Nanocomposites[J].Polymer,2003,44(24):7427-7440.

[5] Zheng W G,Lee Y H,Park C B.Use of Nanoparticles for Improving the Foaming Behaviors of Linear PP[J].Journal of Applied Polymer Science,2010,117:2972-2979.

[6] Nam P H,Maiti P,Okamoto M,et al.Foam Processing and Cellular Structure of Polypropylene/Clay Nanocomposites[J].Polymer Engineering and Science,2002,42(9):1907-1918.

[7] 周南桥,朱文利,彭响方.振动剪切场下超临界CO2/PS微孔塑料气泡成核的研究[J].中国塑料,2004,18(11):63-66.

[8] 吴舜英,徐敬一.泡沫塑料成型[M].第二版.北京:化学工业出版社,1999:216-219.

[9] RhimJ W,Hong S I,Ha C S.Tensile,Water Vapor Barrier and Antimicrobial Properties of PLA/Nanoclay Composite Films[J].Food Science and Technology,2009,42(2):612-617.

[10] Chow W S,Ishak Z,Karger-Kocsis J.Atomic Force Microscopy Study on Blend Morphology and Clay Dispersion in Polyamide-6/Polypropylene/Organoclay Systems[J].Journal of Polymer Science Part B:Polymer Physics,2005,43(10):1198-1204.

Study on Preparation of PP/PP6/OMMT Nanocomposites and Foaming Properties with Vibration Force Field

PENG Xiangfang,HU Zhigang,MI Haoyang,XIA Huaxin,J IN Xin

(Key Laboratory of Polymer Processing Engineering of Ministry of Education,National Engineering Research Center of Novel Equipment for Polymer Processing,South China University of Technology,Guangzhou 510640,China)

Maleic anhydride(MA)was grafted onto polypropylene(PP)using a composite initiator of dicumyl peroxide/benzoyl peroxide,which was used as a compatibilizer in a composite of PP/PA6/organno-montmorillonite(OMMT).The effect of contents of the compatibilizer and OMMT on the mechanical properties of the composite was studied.A supercriticalCO2dynamic microcellular setup was used to research the foaming properties of the composites including foaming temperature,rotor rate,and vibration force.It showed that compared with neat PP,the melt strength,impactstrength,and tensile strength increased by 163 %,41 %and 8.4 %,respectively.By superimposing a vibration field on the shear stress field,the distribution of cells was homogenized and the density of cells was increased.

polypropylene;polyamide 6;nano-organ-montmorillonite;composite;mechanical property;melt strength;vibration force field;foaming property

TQ325.1+4

B

1001-9278(2011)06-0049-05

2011-03-08

国家自然科学基金(51073061);广东省自然科学基金(9151064004000010)

联系人,pmxfpeng@scut.edu.cn